拉-拉循环载荷下443铁素体不锈钢产热规律及疲劳性能预测

张 杰,闫志峰,王文先,王志斌,王 凯,张红霞,张心保

(1 太原理工大学 材料科学与工程学院,太原 030024; 2 山西太钢不锈钢股份有限公司,太原 030003)

拉-拉循环载荷下443铁素体不锈钢产热规律及疲劳性能预测

张 杰1,闫志峰1,王文先1,王志斌2,王 凯1,张红霞1,张心保2

(1 太原理工大学 材料科学与工程学院,太原 030024; 2 山西太钢不锈钢股份有限公司,太原 030003)

采用红外热像法研究了443铁素体不锈钢在疲劳试验过程中表面温度场的变化规律,提出了采用ΔT-Nf曲线预测疲劳寿命的方法。结果表明:温升极限值ΔT=3.18℃,即当ΔT>3.18℃时,试样发生疲劳断裂,与实测温升值3.49℃相比,误差为8.89%。利用ΔT-Nf曲线预测443铁素体不锈钢在5×106循环次数下的疲劳强度为277.97MPa,与传统方法测得结果284.45MPa相对误差为2.28%。

443铁素体不锈钢;温度场;疲劳强度;红外热像法

443铁素体不锈钢是近年来研发的一种超纯高铬经济性铁素体不锈钢,由于其性能较好,作为304不锈钢的替代品,被广泛应用在大型容器、箱体等承受动载的结构中[1]。因此,研究其循环载荷下的疲劳性能具有重要意义。

传统实验方法耗时长、成本高等方面的不足,为准确获取构件的疲劳性能带来一定的困难。基于能量转化理论的红外热像法作为一种实时、无损及非接触的测试技术,将其应用于疲劳研究中,具有快速、准确和成本低等特点,是一种新型的材料研究方法[2-4]。根据该方法,理论上最少只需1个试样,在较短的时间内便可准确测定材料的疲劳曲线[5-7]。因此,利用红外热像法研究材料疲劳性能受到越来越多的重视。

樊俊铃等[8]借助锁相热像技术,测定了Q235钢的疲劳极限,并用此方法快速测定了金属疲劳极限和S-N曲线。Crupi等[9]采用红外热像法预测了AH36钢焊接接头的疲劳极限和S-N曲线,与传统实验方法相比取得很好的一致性。王青志等[10]使用红外热像法预测了45#钢的疲劳极限,并对45#钢疲劳加载过程中的产热机理进行了分析。薛红前等[11]对高强钢在高频载荷下的超高周疲劳及热耗散进行了研究,研究发现:微裂纹处不可逆的局部塑性变形导致裂纹萌生区温度急剧升高,疲劳试样内部温度场的变化反映了材料的疲劳损伤过程。

由于晶体结构的差异,不同金属材料在疲劳载荷作用下的塑性变形能力不同,因此其温升机制也不同。443铁素体不锈钢为体心立方晶体结构,堆垛层错能较高,易发生错交滑移,其损伤机制与其他金属相比有自身特点。因此研究其疲劳加载过程中的损伤和能量耗散特征对于揭示443铁素体不锈钢的疲劳损伤机理及其安全使用具有重要意义。

本研究采用红外热像法对443铁素体不锈钢疲劳加载过程进行分析,根据疲劳过程中试件表面的温度变化规律探讨443铁素体不锈钢疲劳过程中的产热机理,提出快速预测443铁素体不锈钢疲劳强度和疲劳寿命的新方法,并与传统疲劳试验结果进行对比分析,确定这种方法的准确性。

1 实验

1.1 实验材料

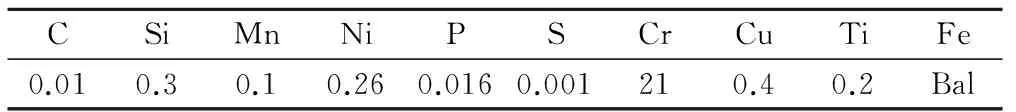

实验所选材料为4mm厚的443铁素体不锈钢,其化学成分如表1所示,其力学性能如表2所示。

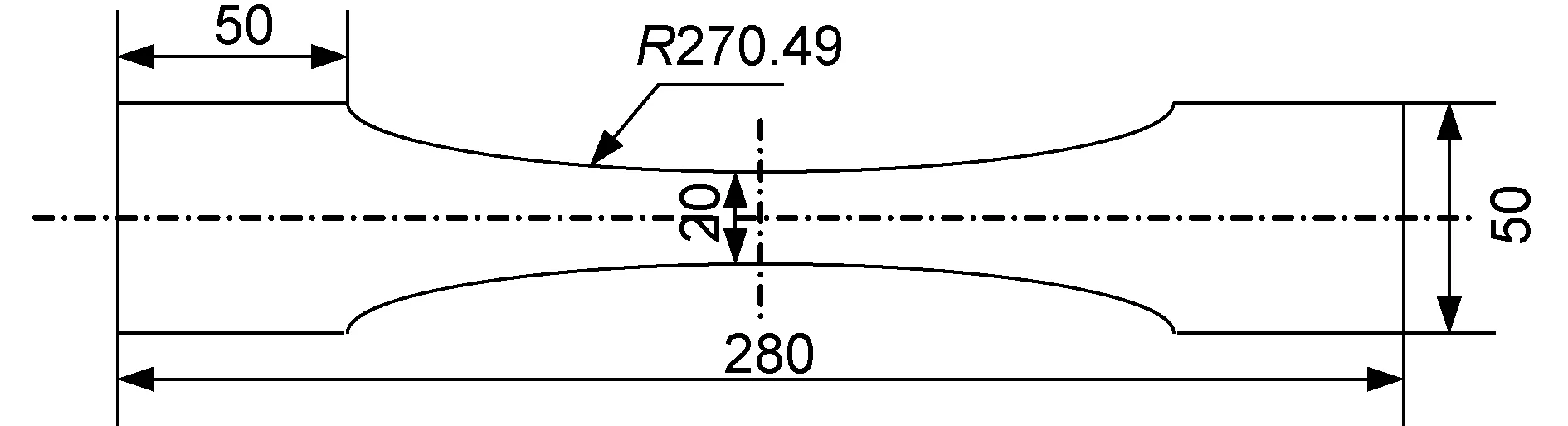

1.2 疲劳试样

疲劳试样按照GB/T 3075—2008《金属材料疲劳试验轴向力控制方法》经机械加工成型,并用砂纸将边缘打磨光滑,试样形状和尺寸如图1所示。

图1 疲劳试样尺寸Fig.1 Fatigue sample dimension

1.3 实验设备及实验方法

实验所用设备为PLG-200D高频拉压疲劳试验机,循环特征系数为0.1,谐振频率为100Hz左右。实验载荷以抗拉强度的60%进行加载, 逐级降低5%,如果谐振次数达到5×106试样没有发生断裂,则停止实验。达到5×106循环次数的5组数据,采取应力逐级增加的方式进行加载。

采用InfraTec VarioCAM hr红外热像仪记录疲劳试验过程中试样表面的温度变化。在30℃时,红外热像仪精度为0.08℃。实验在25℃的环境温度下进行,录制频率为50Hz。用IRBISR view软件对热像图进行分析处理。实验时试样表面需要涂一层发射率大于0.95的黑色亚光漆。

表1 443铁素体不锈钢化学成分(质量分数/%)Table 1 Chemical compositions of 443 ferritic stainless steel(mass fraction/%)

表2 443铁素体不锈钢力学性能Table 2 Mechanical properties of 443 ferritic stainless steel

2 疲劳过程中温度演化及分析

图2为σmax=320MPa时试样表面温度场随时间变化的热像图,在循环载荷作用下,由于疲劳试件结构的变化产生应力集中,因此表面温度分布不均匀,且中部温度较高。图3为σmax=320MPa时,疲劳试件表面温度最高点随时间的变化曲线,点A,B,C,D,E,F和G所对应的温度场演化如图2所示。

图2 疲劳过程中试样表面温度场的演化Fig.2 Evolution process of specimen surface temperature field during fatigue testing

图3 疲劳试验中试件温度变化曲线Fig.3 Temperature change curve during fatigue testing

由图3可知,443铁素体不锈钢在疲劳加载过程中的温度变化可以分为4个特征明显的阶段:阶段Ⅰ为初始温升阶段,此时试件局部发生塑性变形释放大量的热量,由于在实验初始时试件和环境的温差较小,对流过程中热量损失也比较少,试件表面产热速率大于试件和环境的热交换率。因此,试件表面温度快速升高;阶段Ⅱ为稳定温升阶段,此时试件表面产热速率与试件和环境的热量交换速率达到平衡,温度变化达到相对稳定的状态,温度在小范围内出现波动。这是因为在443铁素体不锈钢中,初始位错密度较低,随着塑性变形的进行,位错大量增殖,位错密度快速增加,引起显微区域的加工硬化,但随着应变量的增加,高位错密度的区域必然处于不稳定状态,难以继续增加其位错密度,因此,在高位错密度区中就会逐渐形成小块低位错密度区,这又会引起显微区域的加工软化,随着加载的进行,塑性变形的发展使这个新形成的低位错密度区会再次出现位错密度增加的过程,这两种作用相反的因素在循环加载过程中表现为疲劳强化和疲劳软化[12]。材料的硬化和软化导致温度出现小范围的波动,当疲劳硬化占主导时,材料宏观上表现出硬化现象,塑性变形能力降低,温度随之降低。而当疲劳软化占主导时,材料宏观上变现出软化现象,塑性变形能力增加,温度随之升高;阶段Ⅲ为温升快速增加阶段,在这一阶段,试件萌生宏观裂纹并且快速扩展,裂纹尖端释放大量热量,温度快速上升,温度达到最高点时,疲劳试验停止。阶段Ⅳ为温度下降阶段,实验停止后,由于试件与环境的热交换,温度迅速降低。

图4为不同加载应力作用下试件表面最高温度的变化趋势,随着加载应力的增大,材料产生的塑性变形速率也将增大,导致产热量快速增加。当加载应力高于290MPa时,阶段Ⅰ的温升梯度明显增加。当加载应力低于290MPa时,试件表面温升较小,非弹性效应(如黏性效应)热耗散水平较低[10]。

图4 不同加载应力下的试件表面温度变化曲线Fig.4 Temperature change curves of the specimen surface in different stresses

根据热力学第一定律、热力学第二定律及材料的本构方程,可得出材料在疲劳过程中的热耦合方程[13]:

(1)

式中:ρ代表材料质量密度;C代表材料比热;σ代表柯西应力张量;K代表热传导张量;ψ为亥姆霍兹自由能函数。方程左边项表示试件表面的温度变化,右边项表示影响温度变化的各种热源。d为固有耗散源;Sthe为热弹性源;Sic为内耦合源;re为外部热源。

疲劳加载过程中的温升值ΔT主要由热弹性源引起的温度变化ΔTthe和固有耗散源所引起的温度变化ΔTd两个部分组成[14,15]。热弹性源是由弹性应变能引起的,由于弹性变形完全可逆,内部结构的变形可迅速恢复,因此,弹性应变能对疲劳损伤几乎没有影响。固有耗散源是由塑性应变能引起的,由于其变形不可逆,是疲劳损伤的主导因素,可以通过疲劳加载过程中的能量耗散来表征疲劳损伤[16]。塑性应变能引起的能量耗散大部分转化为热能,这部分热能在材料中产生温度场,引起试样温度的变化。材料的塑性变形主要是通过滑移的方式进行的,而滑移是位错沿滑移面移动的结果,因此晶粒内部位错运动将直接影响热耗散的程度。当位错运动较为容易并且滑移系较多时,热耗散能较大;位错运动较难并且滑移系较少时,热耗散能降低。因此,位错的运动决定疲劳损伤的程度。

443铁素体不锈钢是体心立方晶体结构,具有较高的层错能,易发生错交滑移。443铁素体不锈钢在循环拉伸载荷作用下,位错从铁素体晶界增值向晶粒内部滑移而构成滑移带,螺位错交滑移形成位错割阶,循环应力加载使晶体中产生大量的空位而形成位错圈[12,17]。当循环加载应力小于疲劳极限时,铁素体中的主要位错结构是位错缠结,循环应力不足以使位错结构发生进一步演化,即没有位错胞的产生。当循环加载应力高于疲劳极限时,在经过一定的循环周数之后合金中便形成位错缠结,随着循环应力幅和加载周数的增加,位错密度增加,随后出现位错胞,且位错胞数目逐渐增多,尺寸细化[18]。由于位错胞壁是高密度位错区域,在外加载荷作用下容易萌生微观裂纹,这些裂纹的扩展、合并形成宏观裂纹,导致材料最终失效。

综上所述,材料在疲劳过程中由位错运动引起的温度变化可反映材料的疲劳损伤程度,因此,利用红外热像法可对443铁素体不锈钢的疲劳强度和疲劳寿命进行预测。

3 实验结果及讨论

3.1 传统疲劳试验法拟合S-N曲线

S-N曲线关系式采用回归曲线法得到,工程上常用有指数型的经验关系式:

(2)

式中:C和m为材料常数;σmax为最大加载应力;Nf为试件断裂时的循环次数。

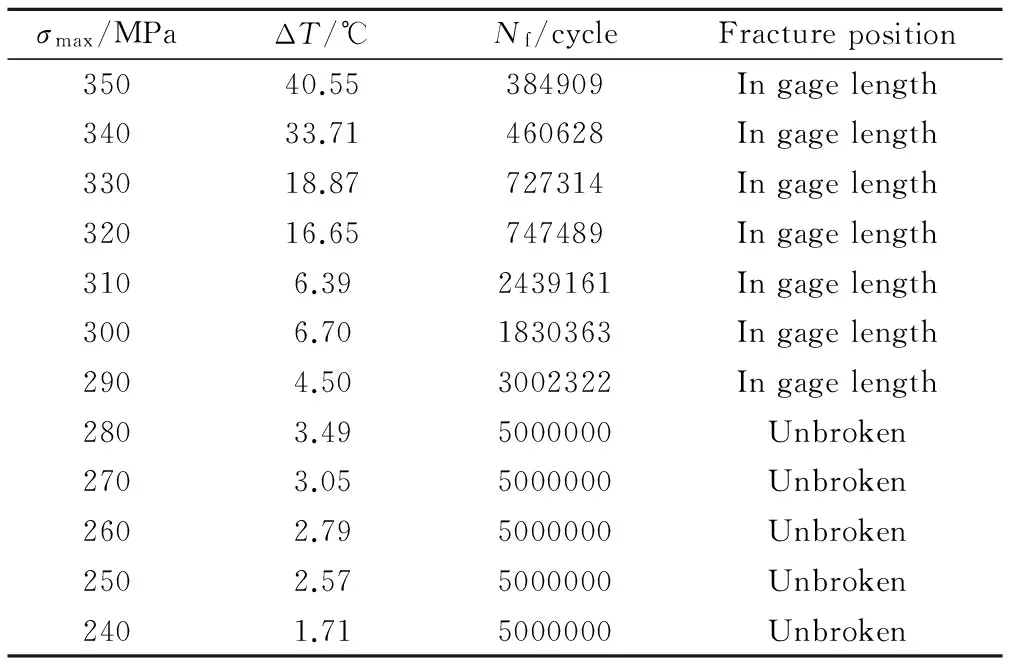

443铁素体不锈钢疲劳试验结果如表3所示,采用传统实验法得到的疲劳寿命拟合S-N曲线如图5所示。

表3 443铁素体不锈钢疲劳试验结果Table 3 Fatigue test results of 443 stainless steel

图5 443铁素体不锈钢S -N曲线Fig.5 S -N curve of 443 ferritic stainless steel

传统实验法拟合的S-N曲线方程为:

lgσmax=2.99-0.08lgNf

(3)

由拟合方程可得到443铁素体不锈钢在5×106循环次数下疲劳强度为284.45MPa。

3.2 基于红外热像法的疲劳强度

利用表3中的平均温升值绘制应力-温升图,采用双线法[19]获取材料的疲劳强度,以平均温升值的突变作为界限,分别将突变前后的平均温升值进行线性拟合,两条直线交点所对应的横坐标即为材料在5×106循环次数下的疲劳强度,如图6所示。

图6 双线法预测疲劳强度Fig.6 Fatigue strength determined by double line method

在图6中,当加载应力高于5×106循环次数下的疲劳强度时,拟合方程为:

ΔT=-258.52+0.85σmax

(4)

当加载应力低于5×106循环次数下的疲劳强度时,拟合方程为:

ΔT=-15.41+0.07σmax

(5)

两直线交点A即为443铁素体不锈钢在5×106循环次数下的疲劳强度311.68MPa,与传统实验法拟合S-N曲线所得到的结果相对误差为8.74%。

3.3 基于红外热像法拟合ΔT-Nf曲线

在热力学第一定律的基础上,可得出平衡温升值和最大加载应力之间的关系式[20]:

(6)

式中:指数n是材料常数;ΔT为平衡温升值。结合公式(2)和(6),可得到ΔT与Nf之间的关系:

(7)

式中,c,d均为常数。将等式两边取对数,则得到:

lgΔT=-clgNf+e

(8)

根据表3中温升稳定阶段平均温升值拟合的ΔT-Nf曲线如图7所示。

图7 443铁素体不锈钢ΔT-Nf曲线Fig.7 ΔT-Nf curve of 443 ferritic stainless steel

(9)

当疲劳循环次数为5×106时,由式(9)可知引起试样疲劳断裂的温度突变点ΔT为3.18℃,即试样在承受循环载荷时,当稳定阶段Ⅱ的温度升值ΔT超过3.18℃时,试样会发生疲劳断裂,当ΔT低于3.18℃时,试样不会断裂。在疲劳试验过程中,试样经过5×106次循环时实测最高温升值为3.49℃,误差为8.89%。

3.4 基于红外热像法拟合S-N曲线

由式(9)可得出不同温升值下的疲劳寿命见表4。用ΔT-Nf曲线法得到的疲劳寿命拟合S-N曲线方程为:

lgσmax=-0.08lgNf+2.98

(10)

由公式(10)可知,当疲劳循环次数为5×106时,得到的疲劳强度为277.97MPa。与传统实验法拟合S-N曲线所得结果284.45MPa相比,误差为2.28%。分别用传统实验方法和ΔT-Nf曲线法得到的疲劳寿命绘制S-N曲线如图8所示,结果具有很好的一致性。

表4 传统法和ΔT-Nf曲线法疲劳寿命对比Table 4 Comparison of fatigue life determined by traditional method and ΔT-Nfcurve method

图8 传统法和ΔT-Nf曲线法S -N曲线对比Fig.8 Comparison of S -N curves determined by traditional method and ΔT-Nf curve method

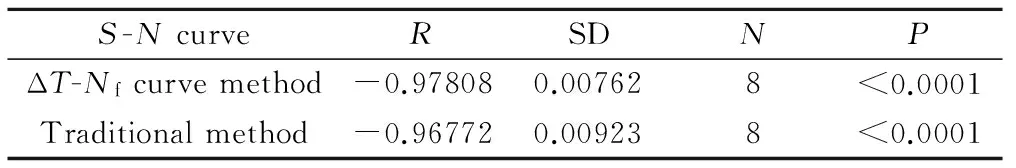

表5为两种方法所得S-N曲线的线性相关性对比结果,ΔT-Nf曲线法拟合直线的线性相关系数要大于传统法。

表5 S -N曲线的线性相关性Table 5 The linear correlation of S -N curves

在实际的工程应用中,只需得到阶段Ⅱ的稳定温升值即可根据公式(8)计算得到疲劳寿命,并预测铁素体不锈钢的疲劳强度,相比于传统疲劳测试方法,具有快速、简单的特点。

4 结论

(1)当疲劳载荷高于5×106循环次数下的疲劳强度,443铁素体不锈钢的温度曲线分为4个阶段:阶段Ⅰ-初始温升阶段,阶段Ⅱ-温度稳定阶段,阶段Ⅲ-温度迅速上升阶段,阶段Ⅳ-温度下降阶段。

(2)拟合ΔT-Nf曲线,根据温度稳定阶段的平均温升值快速预测443铁素体不锈钢的疲劳寿命。循环次数达到5×106时,443铁素体不锈钢的疲劳断裂极限温度为3.18℃,与实测值3.49℃相对误差为8.89%。

(3)利用ΔT-Nf曲线法预测的443铁素体不锈钢在5×106循环次数下的疲劳强度为277.97MPa,与传统法测得的结果284.45MPa相对误差为2.28%。

(4)根据热像法和传统实验法得到的疲劳寿命分别绘制S-N曲线,结果具有很好的一致性。

[1] 邹勇. TTS443高铬铁素体不锈钢的开发[J]. 特殊钢, 2012, 33(1): 51-53.

ZOU Yong. Development of a high-chromium ferrite stainless steel TTS443[J]. Special Steel, 2012, 33(1): 51-53.

[2] 郭杏林, 王晓钢. 疲劳热像法研究综述[J]. 力学进展, 2009, 39(2): 217-227.

GUO Xing-lin, WANG Xiao-gang. Overview on the thermographic method for fatigue research[J]. Advances in Mechanics, 2009, 39(2): 217-227.

[3] GUO X L, FAN J L, ZHAO Y G. Fatigue behavior analysis of cruciform welded joints by infrared thermographic method[J]. Advanced Materials Research, 2011, 197-198(2): 1395-1399.

[4] 樊俊铃, 郭杏林, 吴承伟, 等. 热处理对FV520B钢疲劳性能的影响[J]. 材料研究学报, 2012, 26(1): 61-67.

FAN Jun-ling, GUO Xing-lin, WU Cheng-wei, et al. Effect of heat treatments on fatigue properties of FV520B steel using infrared thermography[J]. Chinese Journal of Materials Research, 2012, 26(1): 61-67.

[5] RISITANO A, RISITANO G. Cumulative damage evaluation of steel using infrared thermography[J]. Theoretical and Applied Fracture Mechanics, 2010, 54(2): 82-91.

[6] FARGIONE G, GERACI A, LA ROSA G. et al. Rapid determination of the fatigue curve by the thermographic method[J]. International Journal of Fatigue, 2002, 24(1): 11-19.

[7] 樊俊铃, 郭杏林, 吴承伟, 等. 热像法和能量法快速评估Q235钢的疲劳性能[J]. 材料工程, 2012, (12): 71-76.

FAN Jun-ling, GUO Xing-lin, WU Cheng-wei, et al. Fast evaluation of fatigue behavior of Q235 steel by infrared thermography and energy approach[J]. Journal of Materials Engineering, 2012, (12): 71-76.

[8] FAN J L, GUO X L, WU C W, et al. A new application of the infrared thermography for fatigue evaluation and damage assessment[J]. International Journal of Fatigue, 2012, 44(11): 1-7.

[9] CRUPI V, GUGLIELMINO E, MAESTRO M, et al. Fatigue analysis of butt welded AH36 steel joints: thermographic method and design S-N curve[J]. Marine Structures, 2009, 22(3): 373-386.

[10] 王青志, 黄芳,丁桦. 红外热像法快速确定45#钢的疲劳性能[J]. 实验力学, 2013, 28(1): 68-76.

WANG Qing-zhi, HUANG Fang, DING Hua. On the rapid determination of 45 steel fatigue behavior based on infrared thermography[J]. Experimental Mechanics, 2013, 28(1): 68-76.

[11] 薛红前, 杨斌堂, BATHIAS C. 高频载荷下高强钢的超高周疲劳及热耗散研究[J]. 材料工程, 2009, (3): 49-53.

XUE Hong-qian, YANG Bin-tang, BATHIAS C. Very high cycle fatigue behavior and thermographic analysis of high strength steels under high frequency loading[J]. Journal of Materials Engineering, 2009, (3): 49-53.

[12] 刘禹门. 结构钢与铝合金塑性变形的微观机制[M]. 西安: 西安交通大学出版社, 2004.3-15.

LIU Yu-men.Micromechanism of Plastic Deformation of Structural Steel and Aluminum Alloy[M].Xi’an:Xi’an Jiaotong University Press,2004.3-15.

[13] YAN Z F, ZHANG H X, WANG W X, et al. Temperature evolution and fatigue life evaluation of AZ31B magnesium alloy based on infrared thermography[J]. Trans Nonferrous Met Soc China, 2013, 23(7): 1942-1948.

[14] MAQUIN F, PIERRON F. Heat dissipation measurements in low stress cyclic loading of metallic materials: from internal friction to micro-plasticity[J]. Mechanics of Materials, 2009, 41(8): 928-942.

[15] GIANCANE S, CHRYSOCHOOS A, DATTOMA V, et al. Deformation and dissipated energies for high cycle fatigue of 2024-T3 aluminium alloy[J]. Theoretical and Applied Fracture Mechanics, 2009, 52(2): 117-121.

[16] UMMENHOFER T,MEDGENBERG J. On the use of infrared thermography for the analysis of fatigue damage processes in welded joints[J]. International Journal of Fatigue, 2009, 31(1): 130-137.

[17] 汝继刚, 李超,王亮, 等. 喷丸强化对7A12 铝合金微观组织和疲劳性能的影响[J]. 航空材料学报, 2013, 33(6): 52-56.

RU Ji-gang, LI Chao, WANG Liang, et al. Effect of shot peening on microstructure and fatigue life of 7A12 aluminum alloy[J]. Journal of Aeronautical Materials, 2013, 33(6): 52-56.

[18] LANGFORD G, COHEN M. Microstructural analysis by high-voltage electron diffraction of severely drawn iron wires[J]. Metallurgical Transactions, 1975, 6(4): 901-910.

[19] 闫志峰, 张红霞, 王文先, 等. 红外热成像法预测镁合金的疲劳性能[J]. 机械工程材料, 2012, 36(2): 72-75.

YAN Zhi-feng, ZHANG Hong-xia, WANG Wen-xian, et al. Infrared thermography predicting fatigue property of AZ31B magnesium alloy[J]. Materials for Mechanical Engineering, 2012, 36(2): 72-75.

[20] 王晓钢. 基于热像法的寿命预测与疲劳分析[D]. 大连:大连理工大学, 2009.

WANG Xiao-gang.Life prediction and fatigue analysis based on thermographic method[D].Dalian:Dalian University of Technology,2009.

Heat Generation Rule and Fatigue Performance Prediction of 443 Ferritic Stainless Steel Under Tension-tension Cyclic Loading

ZHANG Jie1,YAN Zhi-feng1,WANG Wen-xian1,WANG Zhi-bin2, WANG Kai1,ZHANG Hong-xia1,ZHANG Xin-bao2

(1 College of Material Science and Engineering,Taiyuan University of Technology,Taiyuan 030024,China;2 Shanxi Taigang Stainless Steel Co.,Ltd.,Taiyuan 030003,China)

The surface temperature field of 443 ferritic stainless steel was studied using infrared thermography during fatigue testing.ΔT-Nfcurve method was put forward to predict the fatigue life. The results show that the ultimate temperature increment is ΔT=3.18℃,that is, when ΔTis more than 3.18℃,fatigue fracture occurs on the specimen, compared with the actually measured temperature increment of 3.49℃, the error is 8.89%. The percentage difference between the experimental result 284.45MPa and the predicted result 277.97MPa is 2.28% when fatigue cycles is up to 5×106.

443 ferritic stainless steel;temperature field;fatigue strength;infrared thermography

10.11868/j.issn.1001-4381.2015.02.013

TG113.25

A

1001-4381(2015)02-0079-06

国家自然科学基金资助项目(51175364);山西省研究生优秀创新项目(20123031)

2014-01-14;

2014-05-25

王文先(1963-),男,教授,主要从事材料连接及界面行为研究,联系地址:山西省太原市迎泽西大街79号,太原理工大学材料科学与工程学院502室(030024),E-mail:wangwenxian@tyut.edu.cn