广汽本田:挑战与创新,构筑面向未来的冲压生产体制

文/代建超

广汽本田:挑战与创新,构筑面向未来的冲压生产体制

文/代建超

伴随着中国汽车行业近10年来的井喷式发展,汽车主机厂也随着行业发展的步伐持续不断的进行了技术升级和革新。广汽本田汽车有限公司(以下简称“广汽本田”)于1998年7月1日成立,是由广州汽车集团公司与日本本田技研工业株式会社共同出资组建的合资公司。近年来,广汽本田车身部通过持续导入新的生产技术及工艺,持续提高生产效率和降低生产成本,逐步构筑起适应新时代的冲压生产体制,从而更好的应对未来的机遇和挑战。为此本刊记者采访了广汽本田生产本部车身部冲压二科科长李绍辉。

首先,李绍辉向本刊记者介绍了广汽本田的基本情况。广汽本田现有黄埔和增城两个整车生产基地,各有一个冲压车间,其中黄埔工厂是修旧利废车间,增城工厂是新建车间。从1998年公司成立至今,冲压车间不断进行技术革新,在自动化改造、新技术导入、自主创新和节能环保等方面取得了令人瞩目的成绩。冲压生产线方面,经历了从最初的手工线逐步改造成全自动生产线,从进口压力机生产线到国产压力机生产线、从普通敞开式生产线到全封闭隔音生产线,从普通机械冲压线到全伺服高速冲压线;生产工艺方面,零件装箱从人工装箱到机器人自动装箱,模具工艺从普通模具到适应高速化生产的模具,模具工序数从四工序到全面三工序化等,上述一系列的成果,体现了对广汽本田“创建QCD(质量、成本、交付)体质世界最强的绿色工厂”理念的创新和实践。为构筑面向未来的冲压生产体制,更好的迎接挑战和不断的进行技术创新,接下来李绍辉介绍了广汽本田冲压车间近年来主要的发展情况。

广汽本田生产本部车身部冲压二科科长李绍辉

引入高速化全伺服冲压生产线

为贯彻公司建设“智能集约型环保工厂”的Smart-SSC(智能-小型/简练/紧凑)的理念,实现冲压生产的高效率、低成本,减少车间投资和占地面积的目标,2010年,增城工厂冲压车间率先导入了一条具有世界先进水平的高速化全伺服压力机生产线,这是本田在海外工厂的首条高速化全伺服压力机生产线。与传统机械压力机生产线相比,新生产线采用了大转矩伺服电动机直接驱动压力机滑块、摆动式伺服搬运装置以及模式控制器等先进的新型控制技术,最快生产速度能达到每分钟18次,同时通过伺服控制技术使冲压件在高速生产过程中保持稳定的成形性能和更高的产品品质。该生产线通过使用高精度伺服定位皮带机、高精度视觉定位系统和吊具自动调整装置,实现了自动识别抓取零件,完成了无人工干预的侧围零件自动装箱,并可逐步扩展至其他零件的自动装箱,是国内最先进的冲压生产线之一。

伺服压力机冲压线

高速伺服冲压线由4台伺服压力机、5台伺服搬送装置、高效拆垛和清洗设备构成,主要特点是压力机和搬运装置的主传动采用伺服控制。生产线具备一套非常智能的整线模式控制系统和成形生产系统,能自动演算设备最优生产模式,控制过程中实现同步控制冲床与搬送装置的运行时序,实现冲压成形效果、搬送自由度、搬送速度的最优化,实现了深拉延成形和最高水准生产效率的双赢。

采用先进的视觉定位机器人自动装箱系统

随着经济水平和生活水平的不断提高,劳务成本在制造成本中的份额越来越大。如何吸收劳务成本上涨的压力,是摆在汽车制造厂家面前的重大课题。另外,传统冲压零件的装箱方式采用人工方式,因而降低工人的劳动强度也有极强的现实意义。长远来看,持续导入自动化生产技术是解决这些课题最为有效的措施之一。

视觉定位机器人自动抓取零件

机器人装载零件至自动输送链吊具

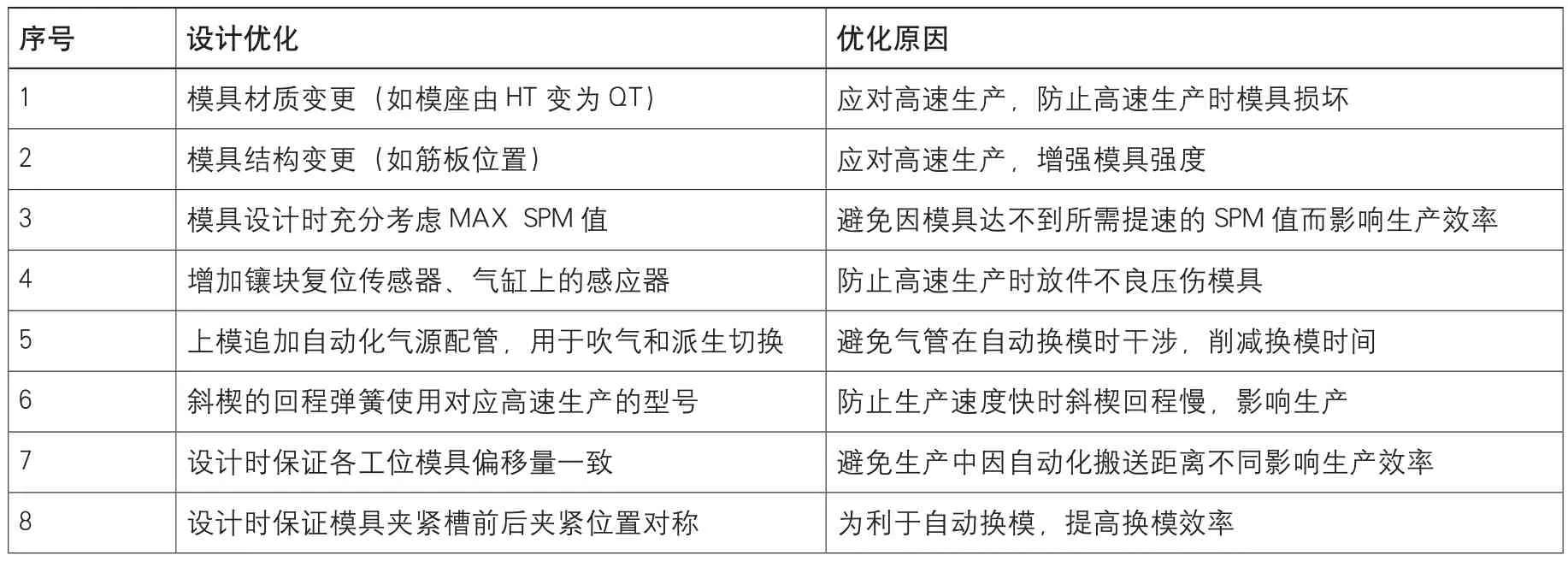

表1 模具适应高速冲压在设计方面的优化

广汽本田冲压车间在自动装箱技术方面的探索一直走在行业前列,早在2004年黄埔工厂冲压车间就率先实现了采用视觉定位技术的侧围零件机器人自动装箱。视觉定位机器人自动装箱系统既减轻了工人劳动强度,又确保了安全生产,提高了生产效率和产品质量。在增城工厂冲压车间的建设之初,与高速线同步导入的冲压机器人自动装箱系统就列为了重点项目之一。机器人自动装箱系统由先进的视觉定位系统、高精度伺服定位皮带及装箱机器人组成。通过视觉系统的应用,采用照相机获取板料图像并转换为图像信号,经过专业软件处理将图像信号(如像素分布和亮度、颜色等)转换为数字信号并获取板料边缘位置,相关控制系统根据输出结果确定板料位置,从而实现机器人的抓料动作。

目前广汽本田的自动装箱系统已实现了侧围零件最快生产节拍12SPM(每分钟冲程次数),大大提升了生产的速度和效率,大幅削减了人员的劳动强度。侧围零件高速自动装箱系统的实现,为广汽本田自动装箱技术应用奠定了坚实的基础,作为未来发展方向,我们还将继续挑战,进一步扩展零件自动装箱的技术,持续改善生产体制。

优化模具设计和制造工艺

高速化全伺服冲压生产线具有高生产性、高品质性和节能降耗等优点,最高生产速度可达到18SPM,能带来良好的经济效益。同时高速化的生产也会给模具高速冲压性能带来一系列问题,为适应高速化生产的需要,对模具设计提出了更高的要求。为此在模具设计时需要从各方面充分考虑,对模具高速化生产时可能出现的问题进行一系列改善,并采取针对性的优化,如模具材质的优化、模具结构强度的优化、增加斜楔镶块复位传感器、上模自动化气源的导入等,保证在高速生产状态下,安全、高效地制造出稳定、高品质的冲压零件。为适应高速冲压,部分模具设计优化见表1。

创新零件制造工艺,推广模具三工序化

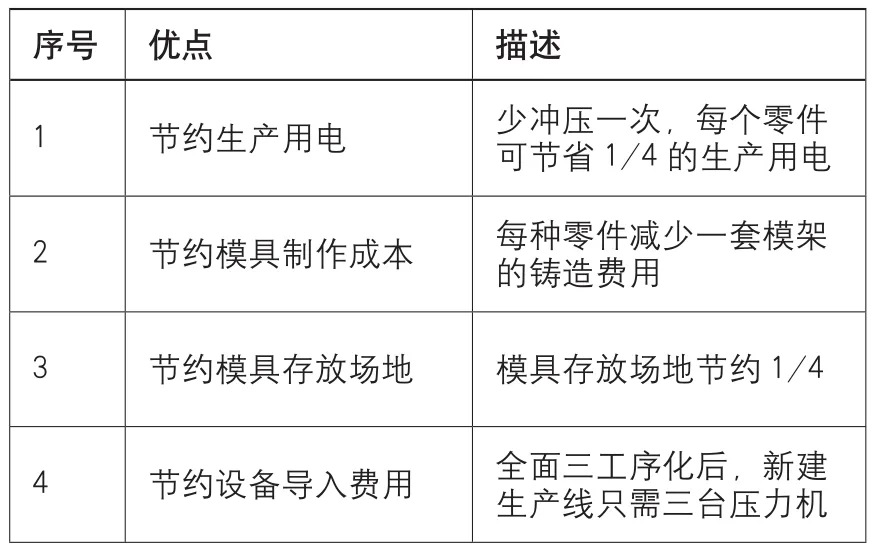

目前主流汽车厂家的模具工序数大多分为拉延、修边、整形、冲孔等四工序成形,如侧围、翼子板、顶篷、车门内板等较为复杂零件均为四工序成形,少数造型较为简单的零件通常采用三工序或二工序成形。为最大幅度的降低成本,节约模具及设备投资,同时达到节能减排的目的,复杂零件模具三工序化在现实中也存在较强的优越性和挑战性。模具四工序变三工序的优点见表2。

表2 模具四工序变三工序的优点

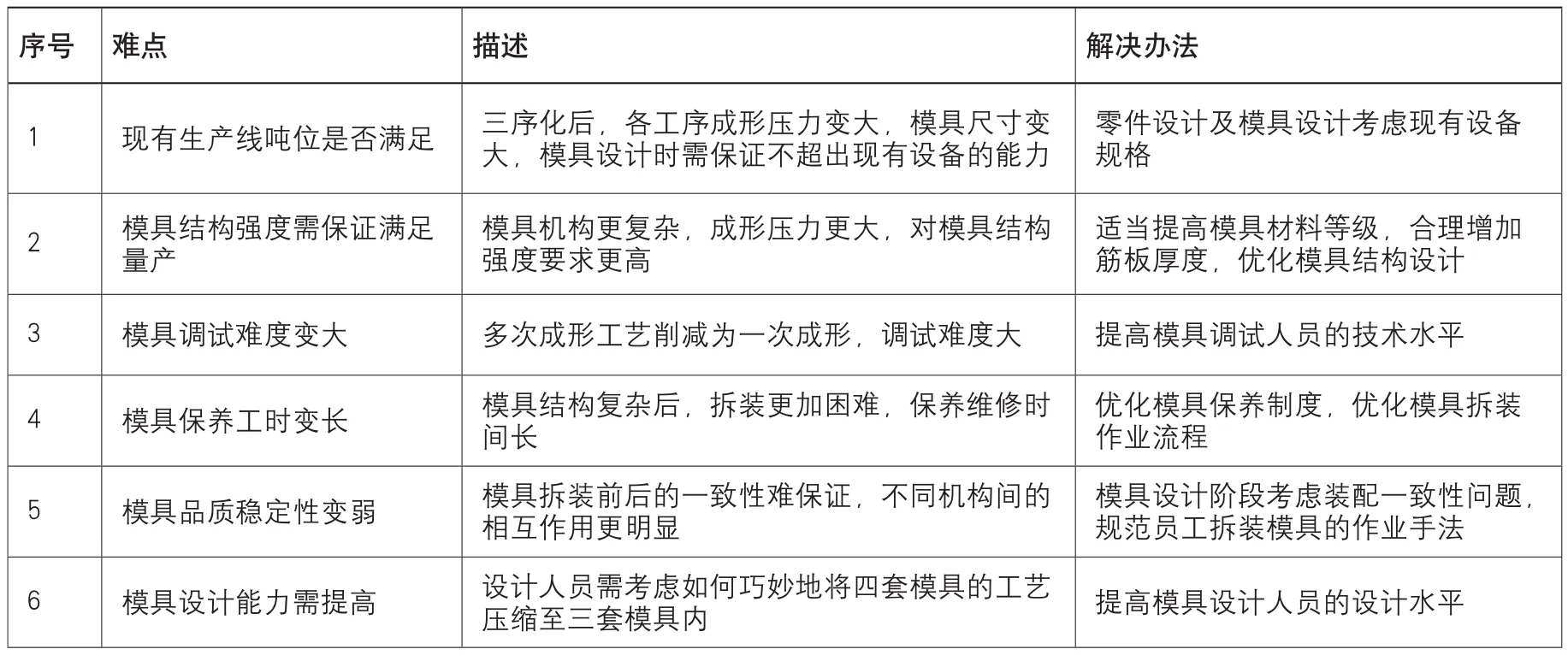

表3 模具三工序化的主要难点

从2014年开始,广汽本田逐渐开始推进全车型模具三工序化工作,包括侧围、翼子板、顶篷等成形复杂零件的模具。四工序模具三工序化,最主要变化点在后工序,通过采用大量的镶块化结构,合理分配各工序的工艺内容,从而将四工序工艺缩减为三工序。三工序化的模具一般是将原来第四工序的大量冲孔转移到了第二和第三工序进行;第二工序的修边基本上一步到位,减少了后工序修边的工作量;原来第四工序的翻边则主要转移到了第三工序。四工序模具三工序化带来优点的同时,也面临着一些困难和挑战,需要在后续的设计方面进一步完善与规范,从而达到更好的效果。模具三工序化的主要难点见表3。

广汽本田目前已经在两款车型上成功实现全车型模具三工序化,为后续三工序化的全面推进奠定了基础,将来也会继续推广其他更多的车型实现冲压模具三工序化。

精益化的生产管理体制

高速化冲压生产对设备的硬件软件等提出了更高的要求,同时也对生产过程的管理提出了更高的要求。因此,高速化的生产除了要有先进的生产设备,也离不开精益化的生产管理体制。

影响高速化冲压生产稳定实现的因素很多,例如工艺复杂程度高、生产批量小、模具变化点多等。对于这些因素的管理不到位,很可能就会造成生产效率低下,无法达成生产的目标。广汽本田冲压车间在生产管理中全面开展FOG(Future Operation Growth)活动。通过对全员开展围绕效率向上、品质向上、安全生产、节能减排等为主题的生产改善活动,形成以管理者和各领域担当组成的精益生产管理体制,持续改善生产过程中存在的问题,持续稳定和提升生产效率,创造最大的经济效益。只有持续不断的推进这种全员参与的精益生产管理活动,才能充分发挥高速伺服冲压线的最大效益,实现稳定化生产。

结束语

面对国内汽车市场的增速放缓和汽车行业竞争的日趋激烈,为应对未来的机遇和挑战,作为汽车制造四大工艺之首的冲压工艺而言,必须不断挑战与创新,持续提高生产效率及降低生产成本,快速高效生产出高品质冲压产品。广汽本田冲压车间将伴随公司的“二次腾飞”的企业战略继续前行,构筑面向未来的冲压生产体制,为实现公司“快速、低价、低碳地提供超越顾客期待的商品,到2020年成为产销100万台的环保先驱企业”的愿景不懈努力。