不同冲压速度对板料成形的影响

文/范泽,张润辉,昝祥·合肥工业大学材料科学与工程学院

不同冲压速度对板料成形的影响

文/范泽,张润辉,昝祥·合肥工业大学材料科学与工程学院

普通曲柄机械压力机在工作时,其滑块的真实运动速度轨迹可以近似为一个正弦曲线。然而在大多数的有限元分析中为了提高计算效率和简化计算过程,往往采用的是恒定速度,且远大于真实情况下的虚拟冲压速度。这样不仅增加了偏离实际的惯性效应,而且无法准确的反映出速度的变化对成形过程的影响。

冲压速度是板料成形的重要工艺参数,在不同的冲压速度下材料达到不同的成形极限,并表现出不同的加工硬化特性。对于同一冲压零件,不同部位的材料所能承受的变形程度和变形速度也不尽相同。为研究真实冲压速度对板料成形质量的影响,本文以拉深同等高度的筒形零件为例,分别采用不同的真实冲压速度和恒定速度对其进行有限元模拟,研究不同冲压速度下成形过程中等效应力、应变及截面厚度的变化规律。

筒形件成形过程的有限元分析

模型的建立

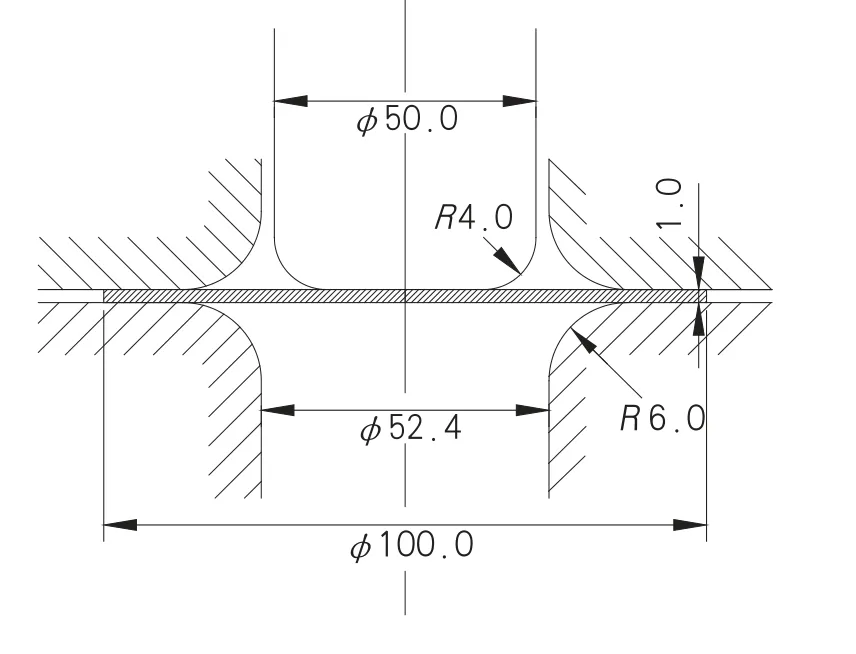

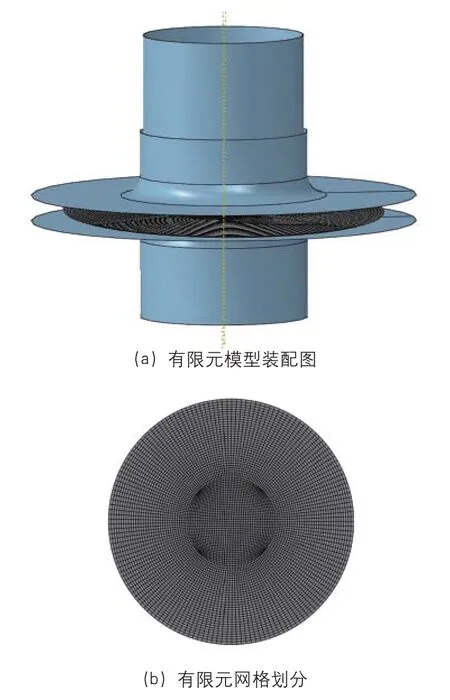

圆筒件拉深是板料成形中一种非常典型的成形过程,图1给出了其成形零件的模具结构图,并据此为代表分析其成形过程。根据图1所示拉深筒形件的模具尺寸,建立有限元模型装配图(图2a)和坯料的有限元网格模型(图2b)。在分析中各部件均为三维壳模型,冲头、凹模和压边圈为解析刚体。对于圆形坯料,单元类型为可变形的4节点4边形壳单元(S4R),该单元类型具有沙漏控制和减缩积分控制特性。根据筒形件拉深变形的特点,底部为不变形或少变形区,因此对于不同的变形位置采用不同的网格划分方式。

图1 拉深模具结构图

图2 有限元模型装配图及有限元网格划分

坯料规格直径为100mm,厚度为1mm,材料为08F钢,查阅相关资料得到其力学特性为:密度为7.85×103kg/m3,弹性模量为207GPa,泊松比为0.3。由于拉深过程中冲压速度是不断变化的,因此采用含有应变率效应的唯象本构Johnson-Cook模型表述材料的力学性能。模具与板料之间的摩擦采用库伦摩擦模型,摩擦系数μ为0.15。压边力根据公式F=Aq,式中F为压边力,A为压边圈投影面积,q为单位压边力,取q=3MPa,根据给出的参数计算得到压边力F为14500N。

由于本文研究冲压速度对成形性能的影响,因此利用ABAQUS/Explicit进行模拟时采用速度边界条件控制冲头的运动,滑块有效行程为20mm。为此本文定义了三组不同的冲压速度曲线:初始速度分别为500mm·s-1、800mm·s-1和1000mm·s-1三条正弦速度(真实速度)曲线及其对应的恒定速度(虚拟速度)曲线。

结果分析

⑴不同冲压速度下模拟的等效应力、等效应变及截面厚度。

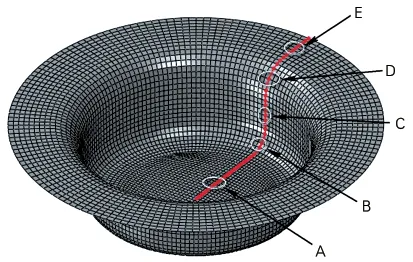

为了研究不同速度的变化对板料冲压成形性能的影响,需要了解板料在变形过程中各节点的应力、应变的分布。为此,选取如图3所示的截面线,该截面线连接中心到边缘,贯穿板料,具有一定的普适性。图3中A、B、C、D、E分别对应板料底部区域、冲头圆角处、直壁部分、凹模圆角处和凸缘部分。

图3 所选取截面线的位置

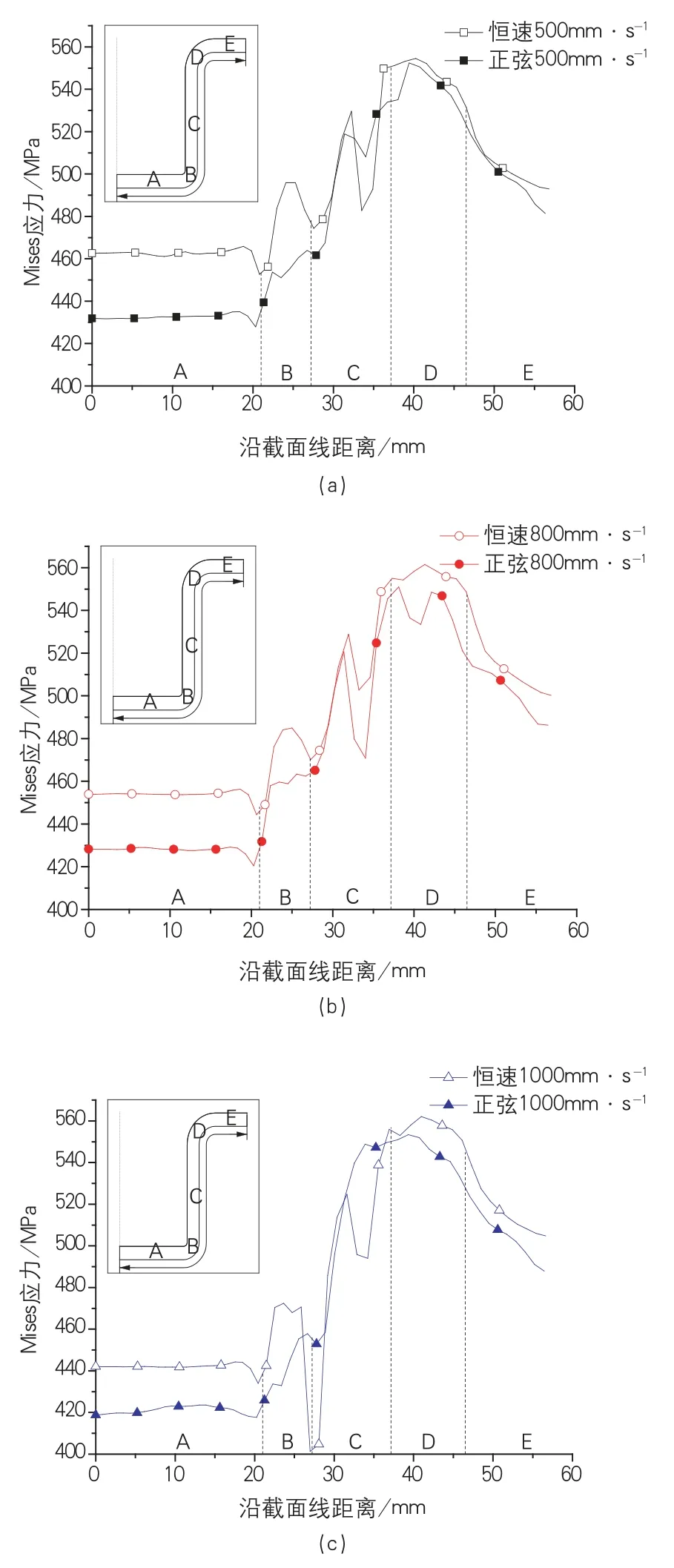

三组冲压速度曲线加载条件下,沿图3所示截面线上各节点的Mises等效应力分布曲线如图4所示。从图4中可以看到,在三组冲压速度曲线加载条件下,凹模圆角处(D区)的等效应力值最大,变形主要发生在此部分,其次是直壁部分(C区)和凸缘部分(E区),而板料底部区域(A区)对应的等效应力值最小。不同冲压速度对直壁部分(C区)、凹模圆角处(D区)和凸缘部分(E区)的影响差别不大,而且随着冲压速度的增大,虚拟冲压速度与真实冲压速度对底部区域(A区)和冲头圆角处(B区)的差距逐渐减小,对其他区域的影响并不明显。

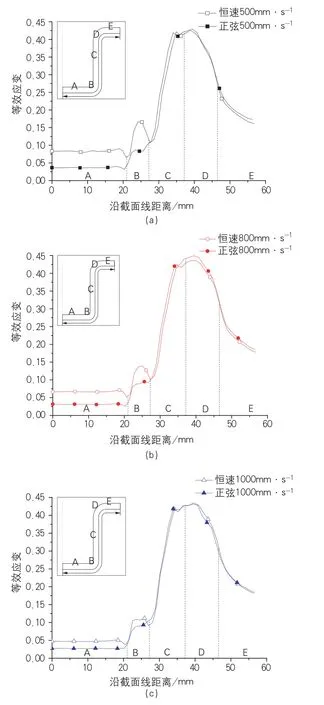

三组冲压速度曲线加载条件下,沿图3所示截面线上各节点的Mises等效应变分布曲线如图5所示。与图4对比可知,沿截面线上各节点的等效应变的分布规律与等效应力基本相同,不同虚拟冲压速度对底部区域(A区)和冲头圆角处(B区)的等效应变影响还是比较大的,而不同真实冲压速度对各区域的影响几乎大致相同。

图4 三组冲压速度下截面线上各点的Mises应力曲线

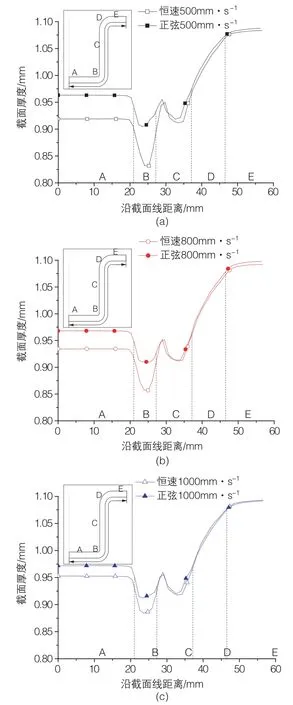

不同速度下沿截面线路径上各节点的截面厚度分布曲线如图6所示。从图6中可以看出,在冲头圆角处(B区)减薄最为严重,与理论相符,虚拟冲压速度比真实冲压速度对此区域的截面厚度的影响要大。不同虚拟冲压速度下,底部区域(A区)和冲头圆角处(B区)受到的影响比较明显,其他区域差别不大,而不同真实冲压速度对各区域的影响均不是很大,这与等效应变的分布相对应。

图5 三组冲压速度下截面线上各点的Mises应变曲线

⑵不同冲压速度下的FLD图。

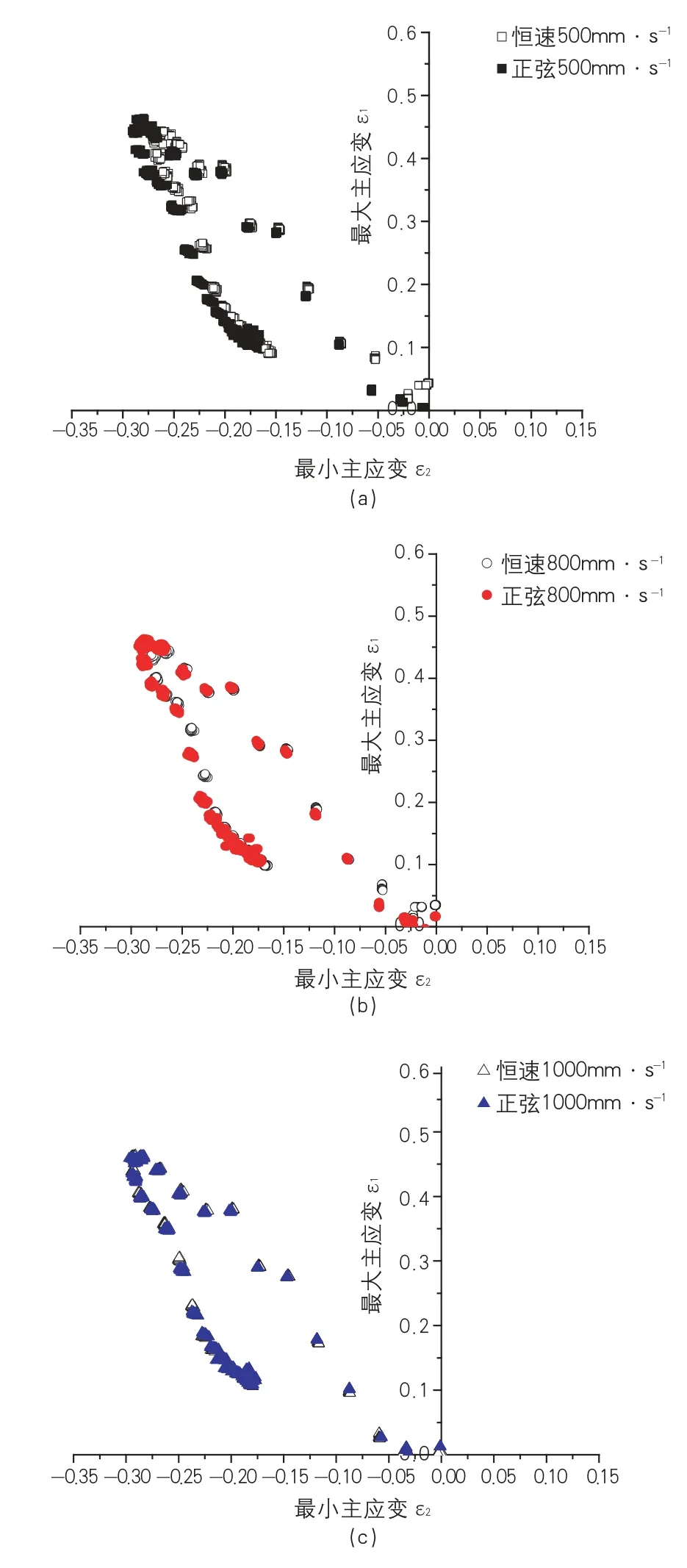

不同冲压速度下的FLD对比图如图7所示。从图7中可以看出,板料拉深成形时大部分单元的ε2<0,即板料各单元应变处于压缩状态;而且随着冲压速度的增大,虚拟的冲压速度与真实的冲压速度各节点的主应变逐渐重合说明其对板料的影响在逐渐减小。

图6 不同冲压速度下截面线上的截面厚度分布曲线

图7 不同冲压速度下的FLD图

结束语

利用动态显示有限元方法模拟了不同冲压速度下的板料拉深成形过程,结果表明:不同的冲压速度对底部区域和冲头圆角部分影响较大,对其他区域的影响较小;在一定的冲压速度范围内,随着速度的增大,虚拟冲压速度与真实冲压速度的差距也在逐渐减小;随着冲压速度的降低,冲头圆角部分的减薄也越明显。