大型汽车覆盖件模具现阶段的核心技术

文/孙峥嵘·天津汽车模具股份有限公司

大型汽车覆盖件模具现阶段的核心技术

文/孙峥嵘·天津汽车模具股份有限公司

孙峥嵘,总工艺师,主要从事冲压工艺、模具设计工作,主持完成了天汽模技术标准的制订,国产自主品牌华晨中华酷宝整车模具项目技术开发工作,及VOLVO,FIAT,IVECO,SKODA等多个国外品牌汽车模具项目技术开发工作,曾参与支持汽车模具及机床制造业产业链协作的公共服务平台开发及应用项目(“国家十一五”科技支撑项目)。

近几年,随着汽车主机厂对冲压件品质要求的日益提高,模具开发周期的日益缩短,模具企业面临着如何在短时间内,生产出满足客户要求的高品质的模具和冲压件的严峻挑战。为了应对这一挑战,我公司在模面技术和冲压全工序仿真模拟技术方面做了尝试。

冲压工艺设计是决定汽车冲压件品质和模具开发周期的关键因素,是模具技术的核心。为此在冲压工艺设计方面,充分利用CAE技术,增加模面技术和冲压全工序仿真模拟技术两个环节。在实际生产中,通过这两项技术的应用,对提升冲压件品质、减少机加工和钳工工作量、缩短制造周期、虚拟调试和指导模具整改方面发挥着积极作用。

模面技术

在不改变工艺成形的基础上,对模具型面进行整体或局部的变形处理,从而达到制件在冲压时,模具上下模配合型面的间隙均匀。这种对模具型面进行变形的曲面设计方法就是模面技术。

模面技术的主要工作和目的

模面的主要工作是通过改变上下模型面之间间隙,对没有符型要求的地方间隙放大,对需要压力成形控制的地方减小局部间隙;通过改变型面对因回弹重力、刚度等原因造成塌陷的地方,对曲面实施区域或局部的隆起。

运用模面技术主要是为了提高冲压件的表面质量和尺寸合格率,通过对模面的不等间隙的处理,减少模具的研合周期。

模面技术的工作综述

⑴保证制件充分成形方面,所做的模面处理。

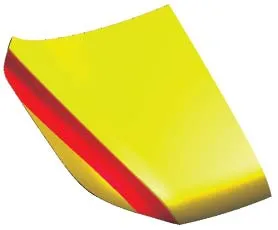

1)特征棱线区域的不等间隙。外板制件棱线附近因为冲压时模具上下型面着色不实,会导致棱线成形不清晰,是重要的质量问题。在模面设计时将棱线区域的上下模间隙作紧(小于制件料厚),如图1所示。

图1 机盖外板的特征棱线间隙作紧区域

2)反成形特征区域的不等间隙。外板制件反成形区域在冲压时模具上下型面着色不实,会引起制件表面质量问题。在模面设计时将反成形特征区域的上下模间隙作紧,如图2所示。

图2 后背门外板的反成形特征间隙作紧区域

3)合边面或装车时的搭接面等重要区域的不等间隙。为了保证制件搭接面和装车基准面等重要部位的尺寸精度,以及相应定位孔等位置的精度,在模面设计时,将这些区域的上下模间隙作紧,如图3所示。

图3 机盖内板的搭接面间隙作紧区域

4)制件易出现缺陷的区域模具凹形作紧。外板制件的型面变化剧烈区域及角部等区域,在拉延后出现的塌陷以及局部凸起等成形缺陷,影响外板件的表面质量。在模面设计时,将易出现面品问题处上下模间隙作紧,如图4所示。

图4 翼字板型面变化剧烈和角部区域间隙作紧区域

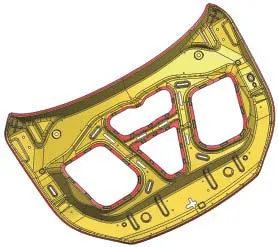

⑵补偿模具结构变形方面,所做的模面处理。

在实际生产冲压时,由于模具结构本身会产生微变形,导致模具上下型面间隙不均匀,模具着色率低。为了弥补这方面的缺陷,我们在作模面时,使模具微变形区域相对应的上下模的间隙,通过不同数值,来补偿模具微变形带来的问题。

在冲压过程中,不同区域材料的流动不均匀,会使材料的厚度不同,这决定了压边圈与凹模拉延面间隙必然不相同。而且在拉延模具中,压边圈的强度较弱,在拉延过程中变形也很明显。为了保证在冲压时材料按照工艺设想的结果流动,为了弥补压边圈变形出现的缺陷,我们在作模面处理时,将压边圈随材料流动变化作不等间隙,如图5所示。

图5 机盖外板压边圈

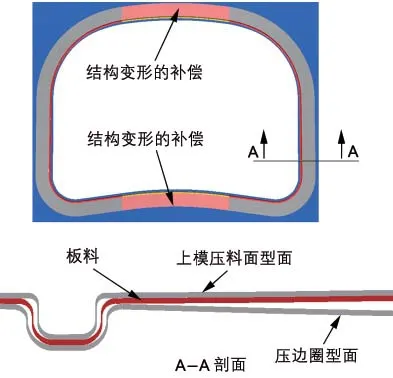

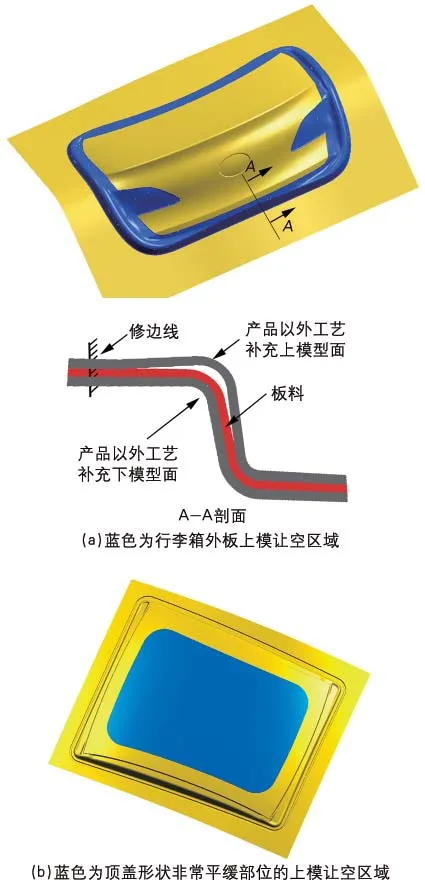

⑶拉延工序中工艺补充区域,所做的模面处理。

对拉延工序中工艺补充区域的间隙作让空处理。如有些制件在拉延时,工艺补充部分凹形或者制件形状非常平缓的凹形,可以不参与制件成形,也不会影响制件成形。做模面处理时,在这些区域作让空加工,钳工在研合模具时,不用研合该区域,可减少钳工工作量,有效减少模具制造周期,如图6所示。

冲压全工序仿真模拟技术

冲压全工序仿真模拟技术是指模拟冲压件模具工序内容中的成形过程和回弹状态,并对最后的零件进行检测的仿真,并通过调整工艺内容,补偿模具型面等方法,使零件在仿真最后达到公差要求以及其他品质要求,也被称为虚拟调试。

欧洲的菲亚特公司,北美的三大汽车公司率先研究使用,2005年左右技术上已经逐渐成熟,并应用于实际生产。目前全供需仿真的精度可以达到85%以上。各大冲压仿真软件开发商也认定了这一发展趋势,与各大汽车公司联合,不断的提升自己软件的功能,使这项技术的应用范围不断地被推广和提高。

图6 拉延工序中工艺补充区域的间隙作让空处理

冲压全工序仿真模拟技术的特点及意义

冲压全工序仿真模拟的最大特点是使仿真最大程度的接近现场,几乎是完全按照实际的冲压过程进行仿真计算。这样做的好处主要有:跟踪调试过程中每个状态都有参考状态,使调试各个环节可控;预测不同工序,不同测量状态下零件的回弹,比如不同的定位,不同的夹持方式下零件与理论上的差别,这样可以提前调整工艺或者对模具进行补偿,保证制件在各序均合格,减少模具的研合时间和不必要的整改。

冲压全工序仿真模拟技术有两个难点,同时也是重点,即:仿真计算的精度和现场调试环节的控制。首先,模拟的精度可以在模拟与实际的差别之中不断改进,并且随着计算机软硬件的不断发展,逐步解决。另外一点是调试阶段的紧密跟踪及反馈,保证仿真条件的实施,使实际与虚拟状态一致,这样仿真才能发挥作用。

冲压全工序仿真模拟的意义:1)消除各工序中有关起皱和破裂等成形问题;2)检查整个工艺中各工序功能内容,工艺是否合理;3)使零件达到各方面尺寸公差要求;4)使零件达到外观视觉效果方面的要求。

全工序仿真模拟的流程

⑴准备工作。

1)解读工艺内容,主要包括:材料牌号及厚度、工序名称、工序内容、毛坯形状和尺寸、详细查看3D数模(包括各工序数模型面,各序功能线)等;2)材料性能参数及材料模型选用;3)确定板材开卷方向;4)如果采用虚拟拉延筋,准备拉延筋中心线并确定各工序拉延筋阻力;如果采用实际拉延筋,建议采用双层拉延筋型面;5)确定冲压生产线信息;6)明确几何尺寸与公差(Geometric Dimensioning and Tolerancing)信息。

⑵全工序仿真参数设置。

全工序冲压仿真因为涉及多个工步的仿真计算,而每个工步的计算都是基于前一个工步的结果,由于误差累积的原因,最后的误差可能会被放得很大,导致错误的结果。基于以上的原因,多工步仿真的精度要求要远比普通的单工序计算要高。

⑶全工序仿真设置流程。

以轿车车门外板为例,其全工序多工步仿真设置流程为:OP10开卷落料→OP20拉延→OP30修边→OP40修边,整形→OP50修边,翻边→OP60修边,翻边→检具检验状态(重力状态下的自由回弹)。

设置流程注意事项:1)仿真过程除严格遵守工艺设计中工序内容和程序设置外,还需考虑实际模具工作的物理过程和仿真软件的模拟功能。例如,冲压件脱模之后必然回弹,而仿真软件不会自动模拟回弹过程,需要手工添加。2)需要注意的是,仿真所需要的模具型面须严格按照工艺所要求的符型区域截取,模具机构运动也须完全按照模具结构设计设置。

⑷全工序仿真合理性分析。

所有仿真在利用计算结果指导生产之前都应仔细分析仿真的合理性,及保证计算结果是正确的,符合实际的。仿真合理性分析包括以下几点:

1)计算过程中的收敛性检查。每个时间步中的迭代次数均不能超过40次,否则该时间步未收敛,结果可能错误。如果过程中出错,则需要检查模型,查找原因。

2)确认仿真过程每一工步的工具动作内容正确,板料动作合理,无不良现象发生。

目前,我公司的全工序冲压仿真模拟技术已经在工艺设计中全面推广,并且在实际生产中得到了认证。在这个过程中,需要仿真计算的精度和现场调试环节高度吻合。所以,我们正在大力推动技术、加工和调试各环节紧密配合,保证仿真条件在现场的实施,使实际与虚拟状态一致,这样才能使仿真效果发挥最大作用。

结束语

综上所述,模面技术和全工序冲压仿真模拟技术是我公司现阶段的模具核心技术。这两项技术的应用对冲压件品质提升,缩短模具制造周期发挥了很大作用。我们的技术人员将继续与现场钳工紧密结合,力争使我们的计算结果和现实生产完全一致。进一步提高我公司的模具品质,有效减少制造周期,从而快速响应市场变化,以提高产品在市场中的竞争力。