模具旋转凸轮机构设计要点

文/曹伟,李树新,张明扬,张旭·山东潍坊福田模具有限责任公司

模具旋转凸轮机构设计要点

文/曹伟,李树新,张明扬,张旭·山东潍坊福田模具有限责任公司

曹伟,模具车间副主任,工程师,从事冲压模具设计10年、模具制造管理3年,具备丰富的冲压模具理论知识和现场管理经验,获得10项实用新型专利及发明专利,其中与模具旋转凸轮相关的专利2项。

减小模具外形尺寸,精简模具机构,对企业降低成本,提高利润有着重要的意义。传统子母斜楔机构占用空间大,运动复杂,调试困难,为了解决这些问题,行业内创新使用了一种新的斜楔机构:旋转凸轮。与传统子母斜楔相比具有:结构紧凑,受力好,精度高,利于零件定位等优点,因此在车身模具开发中具有广泛的使用前景。

随着汽车工业的不断发展,车型变得复杂而多样,对汽车冲压件的质量要求也越来越高,模具结构变得越来越复杂,模具制造周期不断缩短,模具质量也随之不断提升。汽车覆盖件是组成汽车车身的关键零部件,质量高、精度严,覆盖件模具的开发能力很大程度上决定着企业的技术水平。因此,一些新技术、新结构、新工艺的应用在某些特殊的模具结构中会起到简化结构、方便制造等诸多优点。在20世纪末,行业内开始出现了一种全新的斜楔机构:旋转凸轮机构。

模具的旋转凸轮机构是在过去侧修、侧整子母斜楔基础上,通过技术创新而采取的一种新的斜楔机构。该斜楔机构在解决汽车覆盖件产品冲压负角翻边问题中,将翻边凸模对产品负角区域的直线避让转化为旋转避让,原则上采用斜楔加工的成形类工序都可以采用旋转凸轮机构来代替,这对减小模具外形尺寸、降低成本和提高利润具有重大的意义。旋转凸轮分为转轴式和外置式两种,本文主要介绍转轴式旋转凸轮在汽车覆盖件模具中的应用。

工作原理

模具旋转凸轮机构能够在汽车覆盖件产品冲压负角翻边时,将需要侧向加工的负角区域的凸模按照一定直径做成圆柱形,使其能够绕一个轴心旋转,且旋转过程不会与制件发生干涉,实现凸模对产品负角区域的直线避让转化为旋转避让。

旋转凸轮的设计

轴心的选取

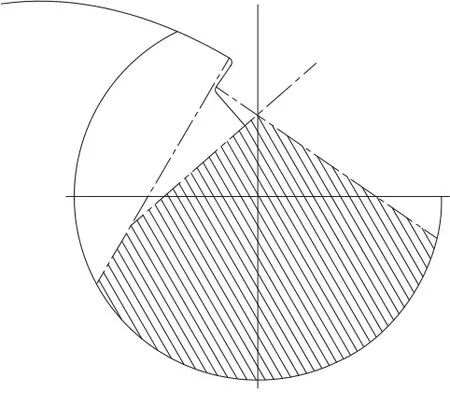

过旋转区域各断面线的最远点分别做垂线,则几条垂线在制件外会有一个开放的交集,凸轮的旋转中心应设定在这个区域内,避免凸轮在旋转过程中与制件发生干涉,如图1中阴影部分所示。

图1 轴心的选取

直径的设定

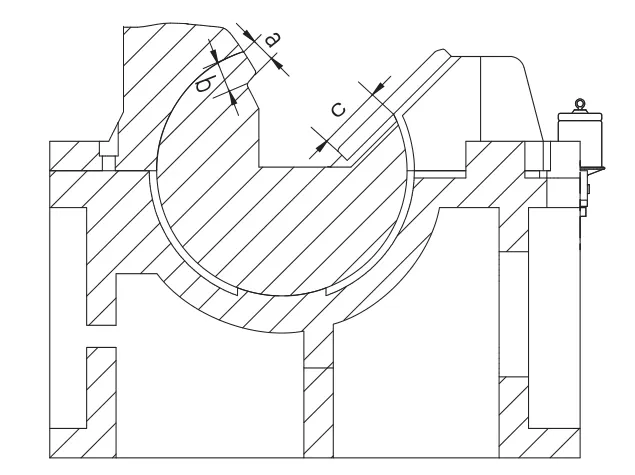

直径的大小与轴心位置密切相关,同时也与加工部位的形状和轮廓有关,合理的凸轮直径至少应满足a≥25mm,b≥50mm,c≥70mm,如图2所示。

图2 直径的设定

凸轮的工艺性

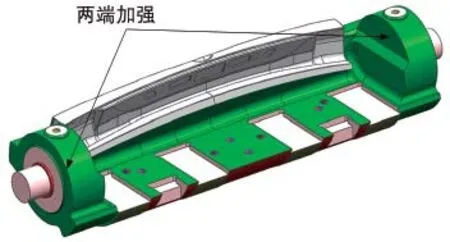

⑴结构工艺性。凸轮强度不足时除调整轴心位置、加大凸轮直径外还可以采用将凸轮轴向两端围起来进行强度的优化,如图3所示。

图3 结构工艺性

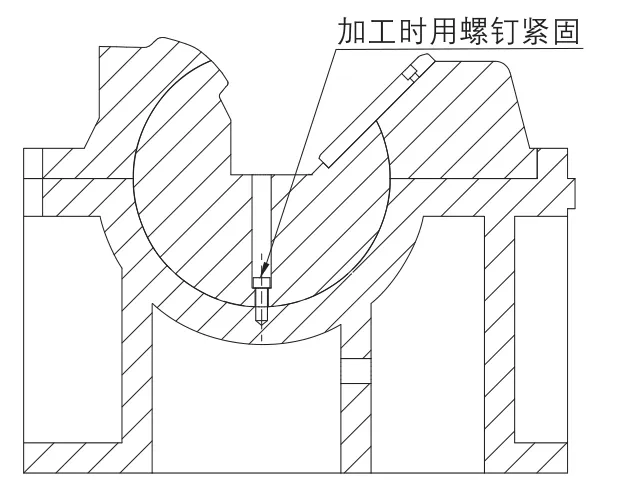

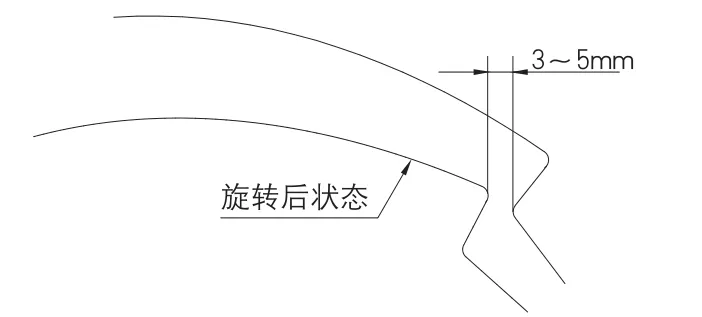

⑵加工工艺性。凸轮装配后加工型面时为防止发生转动,凸轮与凸轮座之间增加紧固螺钉(图4),将凸轮固定于凸轮座上,并在轴向两端面增加防转销,对其进行可靠定位。

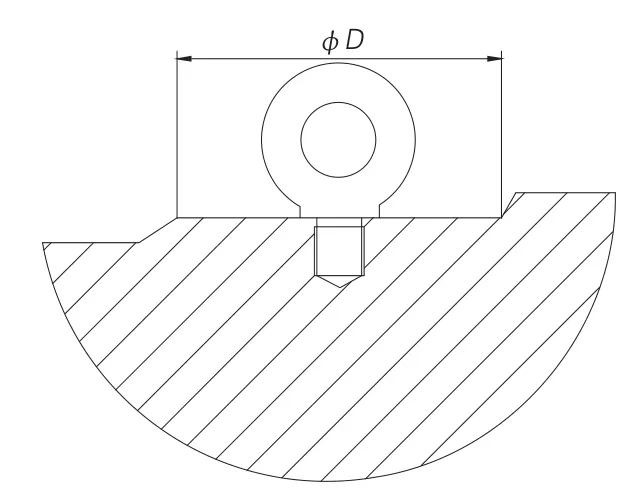

⑶起吊方式。为方便装配和工序间的传递,凸轮本体需设计起吊螺孔,空间允许时可以采用铸入螺纹套,起吊孔尽量设计在重心位置以使起吊平稳,凸轮长度大于400mm时,起吊孔原则上应设计两处,起吊螺孔的间距不得小于凸轮长度的60%,吊环安装面尺寸要求如图5所示。吊环设计要求见表1。

图4 加工工艺性

图5 起吊方式

表1 吊环设计要求

斜楔驱动方式

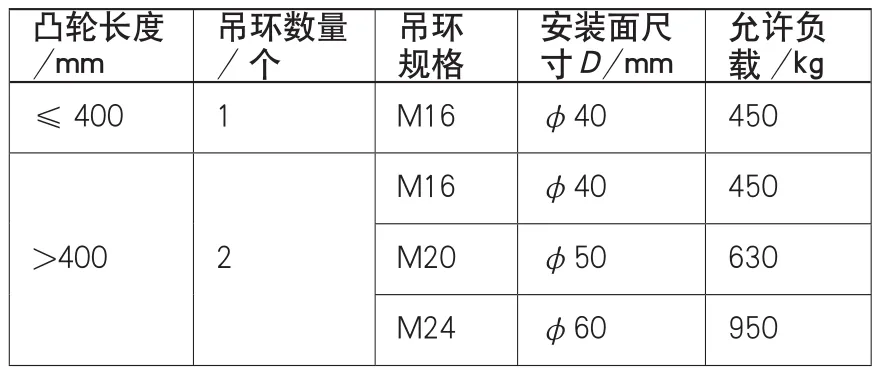

安装于凸轮上的斜楔驱动导板是专用的,其下部的螺栓将导板固定在凸轮上,上部的螺栓用于凸轮在加工和运输时的紧固连接,模具工作过程中此螺栓不连接;导板安装时应确保凸轮的强度不削弱,同时要能够对侧翻边(侧整形)镶块起到可靠的反侧作用,使翻整部位的受力能够直接作用到导板上;其次保证加工的可行性,确保导板安装面能够加工,螺纹孔加工方向无障碍;在螺纹孔不能加工时可用键将导板挤住以固定导板,如图6所示。

图6 螺纹孔不能加工时导板固定形式

凸轮的旋转角度和公差

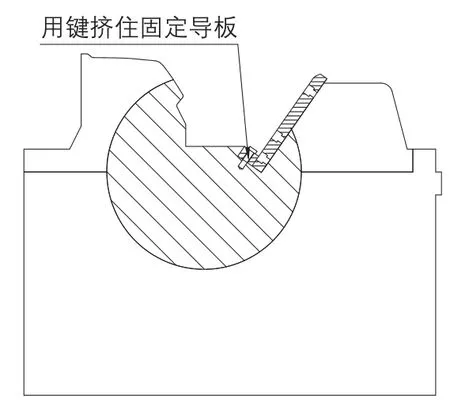

凸轮的旋转角度可以是任何角度,但是实际设计一般以1°为单位,最终的旋转角度应尽量小,同时必须能够满足制件取出所需的必要空间,如图7所示。旋转凸轮直径方向的公差配合属间隙配合,但间隙比较小,属于转合的范畴,通常采用基孔制表示,一般选用的公差配合为H7/g6。

图7 旋转角度确定

凸轮座的设计

凸轮安装方式

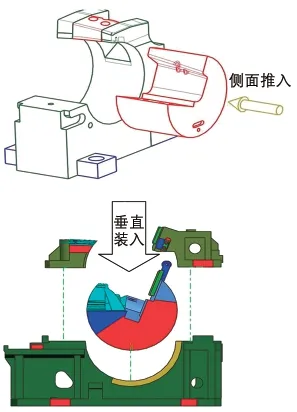

凸轮装配方式有侧面推入和垂直装入两种,侧面推入一般用于短小的凸轮,凸轮座可以采用整体方式;垂直装入时凸轮座需采用分体的装配形式,以满足凸轮的安装,如图8所示。

图8 凸轮安装方式

基座的定位及材质

基座应采用“挡墙+挡键”的形式精确定位,四面镶死,以确保凸轮机构的定位准确可靠,防止装配时造成偏差。基座一般采用QT600,盖板不带整形内容的采用HT300,反之,采用MoCr铸铁。

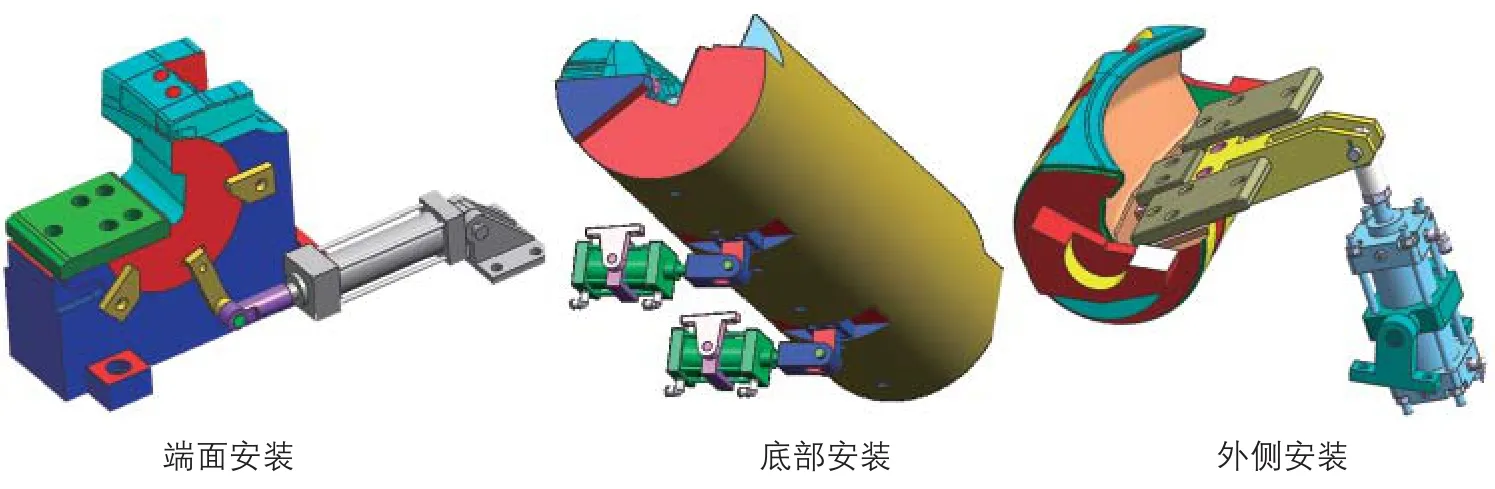

图9 驱动方式

驱动方式

转轴式旋转凸轮由铰轴式摆动气缸驱动,气缸与凸轮的连接方式有端面安装、底部安装和外侧安装三种主要形式。其中端面安装方式常用于回程力较小的小凸轮,底部安装方式和外侧安装方式能够提供比较大的驱动力,适合于大凸轮,如图9所示。

旋转凸轮普遍采用气缸作为动力源,负荷效率一般是65%~70%,但考虑凸轮重量载荷,一般按50%考虑。对于自动化生产的模具,气缸效率要满足设备节拍需求,提高效率的两种常用方法为:⑴增大流量Q(即增加空压机);⑵缩小气缸面积A。

凸轮的导向和润滑

⑴径向旋转的导滑。凸轮导滑面的长度要求凸轮轴上全加工,凸轮座上分段加工背空,非导滑区域降低5mm,减少研合量。

⑵轴向的导滑和限位。凸轮轴向的导滑和限位使用两端的凸轮限位板来完成。

⑶凸轮的润滑。为了减小凸轮和凸轮座之间的滑动摩擦阻力,要在凸轮座上设计油路,并且要保证油路贯通,常采用自动加油器。

结束语

模具的旋转凸轮机构在企业技术开发环节的广泛应用,提高了三维实体设计效率,其结构简单,外形尺寸小,加工、制造方便,避免了传统子母斜楔、链式传动机构复杂、庞大、加工成本高等不足,充分显示出该结构的优越性。本文通过对其设计流程及注意事项进行阐述,以此能够给同行提供一定的借鉴和参考,共同促进国内汽车模具行业的技术发展与提升。