铝合金锻造技术的现状及 发展

文/ 谢水生,李宁·北京有色金属研究总院有色金属材料制备加工国家重点实验室

刘静安·重庆西南铝业集团有限责任公司

铝合金锻造技术的现状及 发展

文/ 谢水生,李宁·北京有色金属研究总院有色金属材料制备加工国家重点实验室

刘静安·重庆西南铝业集团有限责任公司

目前,我国铝合金锻造生产技术有了突飞猛进的发展,已形成了完整的铝合金锻造生产体系,基本上能满足国民经济和国防建设的需求。但是,与国外先进国家的铝合金锻造技术相比,我国技术仍存在一定的差距。随着我国大飞机项目及其他大型重点项目的实施,800MN立式模锻液压机的建成将促进我国向世界铝合金锻造大国和强国迈进。

锻造生产是向国民经济各个工业行业提供机械零件毛坯的主要途径之一。锻造生产的优越性在于它不但能获得机械零件的形状,而且能改善材料的内部组织,提供优良的力学性能。对于受力大、力学性能要求高的重要机械零件,多数采用锻造方法来制造。

铝合金具有密度小,比强度、比刚度高等一系列优点,已大量使用在各个工业部门,铝合金锻造件已成为各个工业部门机械零件必不可少的材料。特别是近十年来,随着科学技术的进步和国民经济的发展,对材料提出越来越高的要求,迫使铝合金锻件向大型整体化、高强高韧化、复杂精确化的方向发展,也大大促进了大中型液压机和辗环机的发展。

铝合金锻造发展现状及水平

锻造生产在我国具有悠久的历史,3300多年以前的殷墟文化早期,锻造已用于兵器生产。但是,新中国成立前我国锻造生产还是十分落后。新中国成立后,锻造生产迅速发展,125MN以下的自由锻水压机、300MN模锻水压机、160kN以下的模锻锤、16000kN以下的摩擦压力机、8000kN以下的热模锻造机已经装备了各锻造厂。但到目前为止,我国铝加工企业仅有9台30MN、50MN、60MN、100MN、300MN大、中型铝锻造水(液)压机和1台100MN多向模压水压机及2台φ5m辗环机,铝锻件年生产能力仅为15000t左右,铝合金最大模锻件投影面积为2.5m2,最大长度为7m,最大宽度为3.5m,锻环最大直径为5m,以及盘径为φ534~730mm的铝合金绞线盘和φ600mm左右的汽车轮毂。铝合金产品品种相对较少,模锻件的比例较低,例如工业发达国家的模锻件已占全部锻件的80%以上,我国只占60%以上。国外模锻件的设计、模具制造已广泛引入计算机辅助设计技术,模锻CAD/CAM/CAE和模锻过程仿真已进入实用化阶段,而我国很多锻造厂在这方面才刚刚起步,工艺装备的自动化水平和工艺技术水平也相对落后。

目前,我国铝合金锻造工业,无论在技术装备,还是在模具设计与制造、产品产量与规模、生产效率与批量化生产、产品质量与效益等方面都已经取得了很大进步,已经建立了具有我国特色的铝合金锻造体系,基本能满足我国国民经济发展的需要。但是,与国外先进水平存在一定差距,还不能满足国内外市场对铝合金锻件日益增长的需求和交通运输(如飞机、汽车、高速火车、轮船等)轻量化要求(以铝锻件代替钢锻件)的步伐。为此,我国应集中人力、物力和财力,尽快提高我国铝合金锻造生产的工艺装备水平和生产工艺水平,并尽快新建若干条大中型现代化铝合金锻造生产线,尽快缩小与国外先进水平的差距,最大程度满足国内外市场的需求。随着我国大飞机项目及其他大型重点项目的实施,建成的200MN重型卧式挤压机和450MN、800MN立式模锻液压机(图1),将大大的提升我国的锻造装备水平,促进我国向世界铝合金锻造大国和强国迈进。

铝合金锻造技术与国际水平的差距

目前,我国规模最大、装备最先进、品种最齐全的铝合金锻造企业应属西南铝加工厂,该厂拥有世界级的300MN模锻水压机、100MN多向模锻水压机和60MN锻造水压机及配套齐全的辅助设备以及切边、矫直、锯切、机加、制模和检测设备等,是一个专为航空航天等部门提供高质量铝合金锻件和模锻件的工厂。美国是目前世界上铝合金锻造生产和技术最发达的国家之一,美铝公司下属的克利弗兰锻造厂是其最具代表性的铝合金锻造企业,拥有 30MN、40MN、80MN、150MN、350MN、500MN等多台锻造水压机;7MN~10MN、13MN、16MN、20MN、25MN~30MN、40MN~60MN等机械压力机及6kN、8kN、18kN、36kN、110kN、150kN锻锤以及配套齐全的辅助设备和公共设施。

下面以这两个工厂为代表,对我国铝合金锻造技术与国际先进水平进行对比分析,从规模产能、品种和质量等方面来分析差距,总体来说,克利弗兰锻造厂的规模比西南铝要大得多,品种更多,规格更大,用途更广泛,生产效率和产品质量更高。因此,经济效益也更好。

从生产技术方面分析差距,我国锻造企业主要存在以下4点不足:

⑴锻造制坯。

模锻所需的坯料是通过自由锻造制备,影响自由锻造制坯技术的主要因素是锻造机的装机水平和锻工的操作技术。美铝公司锻造制坯主要在30MN锻造水压机上完成。这台设备小巧灵活,工作台上有一个主模座和多个辅助模座,适用于坯料锻打、旋转和翻滚。由于锻造坯料的形状往往比较复杂,需要反复的镦粗、压扁、拔长,坯料在工作台上频繁移动和翻滚,因此这种锻造设备非常适合,且具有操作方便、安全、省力、劳动效率高,锻坯质量好等优点。

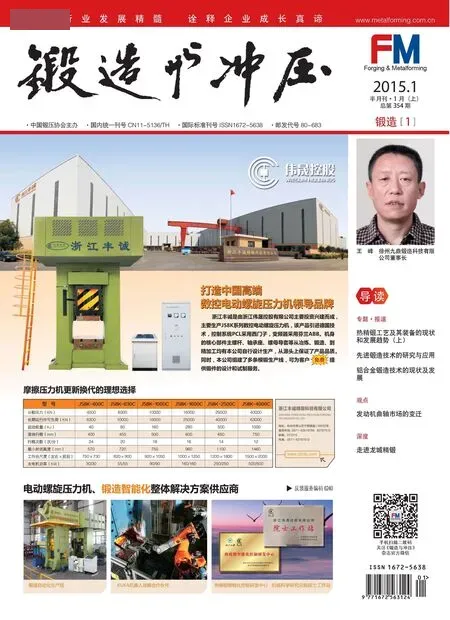

图1 我国800MN立式模锻液压机

西南铝加工厂锻造制坯是在60MN锻造水压机上完成的。设备能力大(实际上每道次的锻造力很小),不灵活。虽配有有轨锻造操作机,但由于水压机工作台上只有一个主模座,坯料的移动与翻滚仍然很不方便,需要多名锻造工人配合完成。这既费力费时,又不安全,劳动效率低下,锻坯质量粗糙。

⑵模锻成形。

与美铝公司相比,模锻工序的主要差距是装卸料的机械化和润滑技术。坯料的出炉、装模与出模,美铝公司均采用无轨操作机(即装卸料机械手),只有模具的装卸才采用天车。而西南铝加工厂采用天车装卸料,水压机每模压一个料,需要开动水压机移动工作台一次,台班生产效率低下。例如,用300MN模锻水压机生产投影面积为0.5mm2的铝模锻件,美铝公司平均每小时可模锻12件,西南铝平均6件,效率低50%。另一个致命弱点是,由于频繁开动工作台,加速了工作台和控制阀的磨损,使设备故障频繁,大大降低了设备的有效工作时间,也使成本大幅上升。

为了改善金属在锻模模膛中的流动性能和防止金属粘模,铝模锻时必须进行润滑。由于润滑技术直接影响到模锻件的内在质量、外表质量及生产效率,因此世界各国非常重视润滑技术(包括润滑剂和润滑方式)的研究。与美铝公司相比,除润滑剂的种类比较单调(铝模锻采用石墨加矿物油的混合物)外,润滑方式十分落后。西南铝加工厂目前仍然采用传统的涂刷方式,国外早已采用喷涂方式。涂刷方式的最大缺点是模膛润滑不均匀,特别是窄而深的模膛,不是没有润滑剂,就是润滑剂存积太多,导致粘模严重和材料成形差。美铝公司锻造厂建立了集中润滑站,向几台模锻水压机机台提供高压润滑剂。润滑工只要将喷枪与机台上的润滑剂管相连接即可使用。这样既保证了润滑的质量,又便于操作和管理,使工作现场免受油污污染。

⑶模具设计与制造。

模具的设计、制造与使用水平直接影响新产品开发速度、产品质量、节能降耗以及劳动生产效率。因此引起发达工业国家的高度重视。我国铝模锻品种开发缓慢的重要原因之一便是模具的设计与制造技术落后,生产周期长。

美铝公司非常重视锻模的设计与制造。公司的技术中心(位于Pittsbugh)专门有一个部门的专业人员从事计算机辅助设计和制造(CAD/CAM)。而国内锻模设计(CAD)尚未普及,仅在轴对称回转体锻模上应用。至于CAM的用户则更少,尚在起步阶段,西南铝加工厂也一样。模具的设计需要不断积累生产实践经验,所以即使是大学毕业生,也需要经过多年的努力,才能具有独立设计比较复杂模具的能力。而CAD的专家系统,积累了许多设计专家丰富的实践经验,模具设计者可以利用它们进行高质量、高效率的设计工作。设计的模具准确度高,时间短,大大缩短了产品的开发步伐。

另外,锻模材料国内主要采用5CrNiMo和5CrMnMo,这些材料的耐热性差,寿命低。而美国多采用H13(4Cr5MoSiV1),这种钢在500℃时红硬性好,冲击韧性高,水冷时不裂,寿命长。

⑷检测技术与装备。

航空模锻件多是受力结构件,内部质量要求高,往往要经过水浸超声波检测。美铝公司装备有大型水浸超声波检测设备,自动化程度很高。大型水槽上安装有自动升降式载物台和自动扫描仪。检测工将被测工件装卡在载物台上,调整好扫描仪,将载物台降至水面以下,即可进行自动检测了。而西南铝加工厂虽有水浸探伤装置,但均是手工操作,工作效率低。

荧光渗透检测也是铝合金模锻件在加工过程中有效的检测手段,能检测锻件表面易形成折叠和裂纹等缺陷。通常,铝模锻件的表面缺陷打磨后会对光线形成漫反射,检验工用 肉眼或放大镜已无法判断缺陷是否清除掉,这就需要进行荧光渗透检测。美铝公司有这样的设备,而西南铝加工厂目前还没有这样的设备。成品检验时,西南铝加工厂采用的是反复蚀洗的办法,将清理过的锻件装筐吊入碱槽、酸槽和水槽中蚀洗,以消除缺陷部位的漫反射效果,再检查。这样做工人劳动强度大,效率低,且易碰伤锻件表面。

从以上分析来看,不论在总体上,还是在技术层面上,我国的铝合金锻造生产与技术水平仍落后于国际先进水平。目前,我国已成为铝合金锻造大国,但还不是强国。要想早日超越世界先进水平,成为真正的铝合金锻造大国和强国,我们还有许多工作要做。

铝合金锻造技术的发展方向

经过几十年的努力,我国铝合金锻造生产与技术有了突飞猛进的发展,已形成完整的铝合金锻造生产体系,基本上能满足国民经济和国防建设的需要。但是,铝合金锻造生产与轧制和挤压生产规模仍然很小,占铝材比例很低(2%~3%)。随着社会经济文明和安全的进步,特别是节能环保对轻量化的要求,铝合金锻造生产及优质锻件远远不能满足社会发展的需求。为了适应这种发展趋势,大力发展铝合金锻造生产及技术是当务之急。

今后,铝合金锻造生产及其技术的发展方向是扩大规模、增大产能,增加品种和扩展铝合金锻件的应用领域;设计和制造更多大型、高速的多功能锻造设备,组建若干条大型、先进、多用途的铝合金锻造生产线;提高锻造件质量,满足进一步发展的国民经济及国防军工需求;研发和应用新技术、新工艺、新材料和新设备,不断提高铝合金锻造生产的技术含量,以达到高效、高产、优质、低成本、高效益以及节能、环保、安全的目的。具体内容主要包括以下6点:

⑴提高锻造件的内在质量、提高性价比、提高铝合金锻造件的竞争力,即提高铝合金锻件的力学性能(强度、塑性、韧性、疲劳强度)和可靠度。这需要更好地应用金属塑性变形的理论;应用内在质量更好的材料,如研发新合金、熔铸优质坯料;精确进行锻前加热、锻造及热处理;更严格和更广泛地对锻造件进行无损探伤等。

⑵先进省力锻造工艺的研发、节能降耗、改善环保条件。研发高效锻造工艺一直是研究人员热衷的一个研究领域。目前省力的途径主要有减少拘束系数,实际生产中常用分流的办法来减少变形抗力;减少流变应力的方法,实际生产中的超塑性成形和液态模锻均属于这种方法;减少接触面积;研发新的锻造方法;减少摩擦阻力,采用新型润滑剂。

⑶精密锻造成形工艺的研发与应用。锻件不需要再进行机械加工就能满足公差要求,目前已经能将锻件精度控制在0.01~0.05mm之间。净成形和近净成形锻造均属于这类方法。少无切削加工是机械工业提高材料利用率、提高劳动生产率和降低能源消耗的最重要的措施和方向。

⑷锻造工程的信息化、自动化和管理现代化。在锻造过程中推广和应用CAD、CAE、CAM和CAD/ CAE/CAM一体化技术,实现锻造全过程的虚拟生产、模具设计与制造的自动化、锻造后锻件组织性能预测与缺陷预测,人工智能、神经元网络和专家系统实现锻造过程在线质量检测与在线控制。实现锻造工艺过程、生产过程的信息管理,将有效的提升生产过程的效率。

⑸微成形技术的研发与应用。通常指零件变形小于0.5mm的变形,这类变形所用材料晶格尺寸没发生多大变化。目前随着微电子工业的快速发展,对微成形技术的需求也越来越大。但微成形技术的一个难点就在于其尺寸效应。

⑹环境友好成形技术的研究开发及应用。锻造过程的绿色化、无害化,减少环境危害,同时锻造过程节约能源,促进节能减排,推广环境友好的成形工艺。