热精锻工艺及其装备的现状和发展趋势(上)

文/夏巨谌,金俊松·华中科技大学

热精锻工艺及其装备的现状和发展趋势(上)

文/夏巨谌,金俊松·华中科技大学

热精锻工艺的特点及需求分析

热精锻工艺的特点及适用范围

精锻与普通热模锻工艺的相同点在于金属材料在高温下塑性好,模锻时不易开裂;变形抗力小,所需设备吨位小;可采用自动化生产线实现多工位连续生产。

与普通热模锻工艺的不同在于锻件飞边小甚至无飞边,机加工余量及公差小,材料利用率高;因节约材料而节省加热能耗;减少后续机加工工时,提高了零件的生产效率。

热精锻工艺存在的不足主要有金属特别是钢在高温时产生氧化皮,影响锻件质量和模具寿命;金属在加热与冷却时产生热胀冷缩,锻件尺寸精度难以控制。

热精锻工艺适用于所有金属及合金材料,尤其是含碳量和含合金量高的金属材料;但是如果锻件质量大、轮廓尺寸大,即使含碳量和含合金量低也必须采用热精锻;适用于生产留有一定机加工余量的精密模锻(精化)毛坯。

工业发达国家应用精锻工艺的情况

美国制定的21世纪前20年的锻造工业发展目标为:模具寿命比21世纪初延长10倍,单件模具成本减少50%;材料用量减少15%,锻件废品率减少90%;锻造生产综合能耗和人力/国际使用量之比减少75%;全员人均生产率提高50%,锻造设备年均利用率达90%以上,锻件平均成本降低60%;锻件的用户返回不良品率控制在25%以下,质量管理达到±8(标准偏差)的标准,使用中的锻件故障为零;加热中产生的有害物质最少或为零,车间噪声控制在85dB以下。

日本21世纪前25年的锻造技术发展战略及计划为:1)实现日本年产精密锻件90万吨,其精密模锻件占模锻件总量的37%,为了在全球化体制中,继续保持最新锻造技术的领导地位,建立锻造技术开发中心,成为向世界提供研究、教育、信息的中心。2)实现轻量化、复杂形状、高精度、净形率、环保的目标,具体为产品制造厂、零部件组装厂,以及锻造专业厂相适合的集约化生产工程系统的构筑;发展材料利用率达到90%以上的净形锻造技术;利用各种组合技术延长模具寿命10倍以上;发展复杂形状齿形件的高精度锻造(净形锻造)技术;CO2的排放量削减25%,降低环境污染;完全再利用生产系统的确立;构筑人才培养体制和共同研究体制。

热精锻工艺技术的需求分析

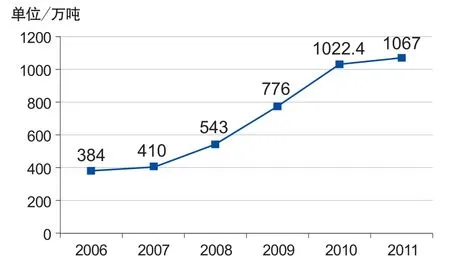

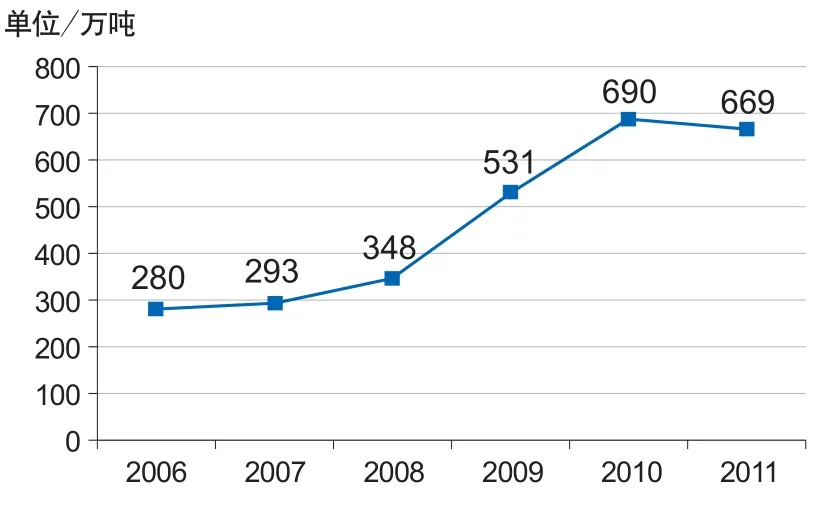

由图1和图2可知,我国目前汽车模锻件产量约占整个模锻件产量的63%,为了节材、节能必须大量采用热精锻工艺技术生产;高铁、动车、坦克及装甲车等高速重载承力件要求以热精锻钢件取代铸钢件;大功率发动机、轿车、无噪声空调压缩机等中高硅铝合金零件要求以热精密锻件取代压铸件;应用成形过程数值模拟及工艺参数优化技术。

图1 2006~2011年锻件总产量

图2 2006~2011年模锻件总产量

热精锻工艺技术及装备的进展

热精锻工艺技术及装备的进展

⑴热精锻工艺的进展。

近年来开发出热(温)精锻工艺生产的汽车零件有中高压管接头、万向节叉、十字轴、花键轴套、饼盘类齿轮坯、大模数大直径直锥齿轮、倒档齿轮、结合齿轮、等速万向节钟形套、三销滑套、爪极,电力金具中的单支耳、双夹箍,轿车及军工产品中的高强度铝合金零件等,品种和数量大幅增加。

⑵精锻装备的进展。

1)进口与国产大中型模锻压力机品种和数量快速增长,主要是热模锻压力机、多工位温锻压力机,高能与电动螺旋压力机、精锻液压机等;2)建立了多条自动化热模锻生产线,如连杆、前轴、曲轴、转向节等机器人操作的热模锻自动化生产线;齿轮、齿轮坯、连杆类锻件步进梁操作的热精锻自动化生产线。

与国外先进水平的差距

⑴精锻工艺。1)我国模锻件与锻件总产量的比例仍然较低。日本、德国和美国等模锻件产量占锻件总产量的80%以上,我国2010年,模锻件产量与锻件总产量分别为690万吨和1022.4万吨,占比为67.49%;2011年,模锻件产量与锻件总产量分别为669万吨和1067万吨,占比为62.70%。2)我国精密模锻件与模锻件产量之比更低,日本模锻件年产量约250万吨,而精密模锻件的占比为36%;德国模锻件年产量略低于日本的产量,而精密模锻件的占比为37%;我国精密锻件产量约占模锻件产量的6%~8%。所以,我国虽然模锻件产量远高于日本和德国,但其效益却低于日本和德国。

⑵精锻模具。模具寿命低,热锻模具寿命平均约为6000件,锻模费用平均占锻件成本的6%,为国外的2倍;大型复杂精锻模具尚依赖进口。

⑶精锻设备。通用设备多,大型、高精、高效精锻设备依赖进口。

热精锻工艺的发展趋势

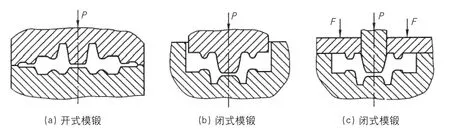

闭式模锻

开式模锻(图3a)时锻件沿分模面周围形成横向飞边,闭式模锻(图3b和图3c)时不形成横向飞边,其中,图3b为整体凹模闭式模锻,图3c为可分凹模闭式模锻,也称闭塞锻造。

图3 开式模锻与闭式模锻简图

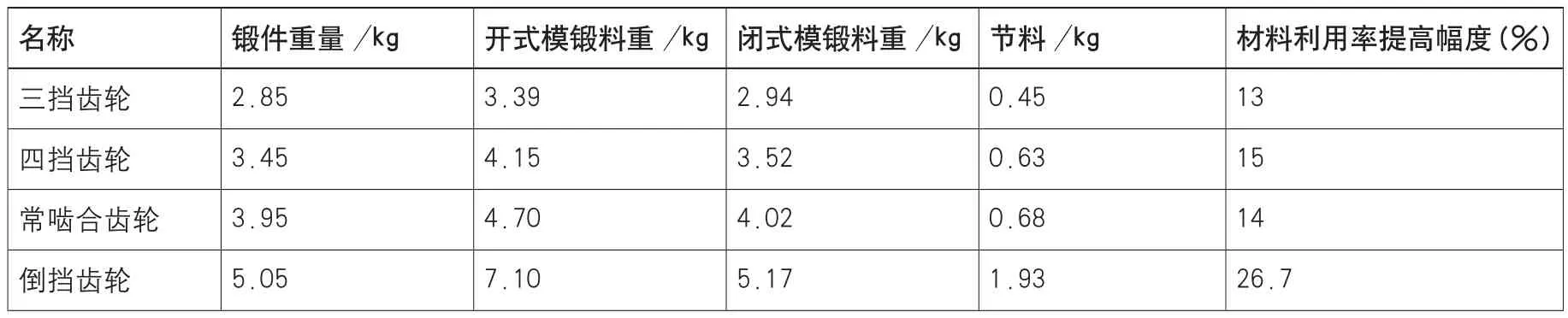

表1 某型汽车变速箱齿轮闭式模锻与开式模锻用料的对比

闭式模锻亦称无飞边模锻,模锻时坯料金属在封闭的模膛中成形。因此,闭式模锻可以使 锻件的几何形状、尺寸精度和表面质量最大限度地接近于产品零件的几何形状、尺寸精度和表面质量。

闭式模锻与开式模锻相应指标加以比较,具有如下特点:

⑴金属材料利用率高。闭式模锻特别是可分凹模模锻不产生飞边,模锻斜度为1°~3°,甚至无斜度,可以锻出垂直于锻击方向的盲孔。这些优点能使金属材料利用率从25%~70%提高到50%~90%,也就是说由有飞边模锻变为可分凹模无飞边闭式模锻,每生产1t锻件平均能节约金属材料200kg左右。表1为某型汽车变速箱齿轮闭式模锻与开式模锻的用料比较。

在模锻件中,饼盘类中质量在2~3kg以内均可采用无飞边闭式模锻;长轴类中的小型阶梯轴以及小型连杆均可采用单冲头可分凹模闭式模锻;枝叉类中质量在2~3kg以内的锻件可采用单冲头或多冲头可分凹模闭式模锻。据估计,可采用无飞边模锻的锻件可达到整个锻件产量的30%以上。小型汽车用的锻件可采用且要求采用闭式模锻生产的超过其所需锻件的50%。随着国产小汽车和引进小汽车用锻件的国产化,闭式模锻工艺节省金属材料的优越性将得到更加充分的发挥。

⑵提高劳动生产率。采用可分凹模模锻,常常可减少甚至取消模锻制坯工艺,还可省去切边工步和一些辅助工步,生产率平均可提高50%以上,容易实现模锻生产自动化。

⑶提高锻件质量。闭式模锻能使锻件与成品零件的形状非常接近或完全一致,使金属纤维沿零件轮廓分布,变形金属处于三向压应力状态,有利于提高金属材料的塑性,能够防止零件内部出现疏松,因此产品力学性能较一般开式模锻件可提高25%以上;此外,由于无飞边不会因切边而形成纤维外露,这对应力腐蚀敏感的材料和零件抗腐蚀气氛是有利的。

⑷节约加热能耗。节约加热能耗是伴随提高材料利用率而产生的,饼盘类锻件由开式有飞边模锻改为闭式无飞边模锻时,其材料利用率平均可提高15%。因此,加热锻件毛坯的电能同样也可节约15%;若将闭式热锻改为闭式温锻,即将始锻温度由1200℃降低到800℃或800℃以下,则可节约加热电能35%。

闭式模锻的应用

想到随遇而安的老公,再想想曾经游手好闲的他,其实是有在努力成熟的;想到今年收到的心仪的品牌包包,再想想去年收到的那束花店随处可见的包装好的玫瑰,虽然还是俗气,但至少注入了真心。

实现闭式模锻的技术途径主要有两条:1)设计制造专用可分凹模模具装置与通用模锻设备(机械压力机、螺旋压力机和模锻液压机等)配套使用;2)设计制造专用闭式精锻压力机。前者适合于多品种中小批量生产,后者适用于少品种大批量生产。

⑴中小型锻件应用实例。

图4 三通管接头多向闭式模锻与普通开式模锻的比较

1)三通管接头可分凹模多向闭式模锻。图4为三通管接头采用多向闭式模锻与采用普通开式模锻相比的情况。采用多向模锻工艺后,节省材料30%以上;减少热加工工序4~5道、冷加工工序1~2道,相应节省设备6~7台(次)、减少操作工7~8人(班);尺寸精度由9~10级提高到7~8级,表面粗糙度降低到Ra12.5~25μm;降低锻件成本50%以上;此外,还改善了生产条件,降低了劳动强度。

2)十字轴径向挤压闭式模锻。与传统模锻工艺相比,提高材料利用率30%以上;提高生产效率1倍以上;扭转疲劳寿命由8万次提高到23.4万次。

图5 十字轴径向挤压模具与锻件

⑵大中型锻件半闭式小飞边热精锻典型实例。

1)连杆辊锻或楔横轧制坯→压扁→预锻→小飞边终锻→切边(图6)。与传统模锻工艺相比,提高材料利用率8%以上。

图6 连杆小飞边锻模与锻件

2)轨链节三工位热精锻(图7)。轨链节在25000kN电动螺旋压力机上三工位精锻成形,材料利用率高达93%。

图7 轨链节锻件与小飞边

图8 三销滑套多工序温锻与冷精整

温精锻(温锻)

温锻与热锻相比,降低了毛坯表面加热氧化层的厚度,减小了热胀冷缩对尺寸精度的影响;与冷锻相比,变形抗力约为冷锻的1/3,可以进行多工序连续生产;温锻工艺具有冷、热两种工艺的综合优点;锻件力学性能、表面质量及尺寸精度接近冷锻工艺的水平。

三销滑套多工位温精锻(图8)。其工艺流程为:下料→加热(780±20℃)→杆部正挤压→头部镦粗→头部定位反挤→头部反挤→冷精整。

质量≥2.5kg直锥齿轮中温预锻与低温精整。重卡直锥齿轮一般大端模数m≥5mm,直径d≥120mm,质量为3~4kg,试验成功的温精锻工艺为下料→加热(t≤800℃)→中温预锻→低温(t≤500~600℃)精整→切边。生产的精锻齿轮精度为8.5~9级,齿形部分不需任何机加工达到直接装车使用要求。

大模数大直径齿轮类零件温(热)预锻与冷精整

⑴直锥齿轮温(热)预锻与冷精整,其工艺流程为:下料→表面清理→加热→预锻→低温精整→冷精整→切飞边。

⑵圆柱直齿轮温热闭式挤压与冷精整。模数m≥5mm,顶圆直径d≥80mm的圆柱直齿轮主要用于重卡、大型农机和矿山及工程机械,近年来,年需求量超过5000万件,采用锻造毛坯经多道机械加工方法生产,材料利用率≤60%,效率低,金属流线被切断严重损害其承载性能。针对所存在的问题,提出闭式热挤压预成形与中空分流冷精整的新工艺为:下料→加热(温度范围为800~1100℃之间)→闭式反挤压→冲底→退(正)火+表面处理→正向挤压(中空分流冷精整)。

中空分流锻造

中空分流锻造原理如图9a、c所示,环形毛坯闭式模锻时,在内、外圆之间会存在一个分流面,分流面以外的金属向外流动使齿顶型腔充满,分流面以内的金属向内流动使内孔缩小。相对于实心毛坯闭式模锻,不仅齿顶型腔能完全充满,而且成形力大幅度降低。因此成为盘状齿轮近净成形的一种理想新工艺。图9b、d为轴分流,其原理与孔分流相似。

采用中空分流热精锻工艺生产的结合齿轮,同传统加工方法相比具有以下优点:由整体精锻成形代替分体加工+焊接成形,材料利用率由35%提高到90%以上;结合齿轮精密锻件的倒锥齿圈,其齿形达到GB10095-2008中的7~8级精度,齿面粗糙度Ra降到0.2~0.8μm,可达到直接装车使用的要求;结合齿轮精密锻件仅中心孔和轮缘需少量精密加工后进行外圆斜齿加工,生产效率可提高5~6倍;无焊接变形的影响,加上金属流线连续且分布合理,齿轮产品的力学性能大为提高;生产成本大为降低。结合齿轮中空分流热精锻为国家科技重大专项“高档数控机床与基础制造装备”中“黑色金属与轻合金冷温精锻成形技术”子项的研究内容之一,已在江苏太平洋精锻科技股份有限公司建立示范性生产线,形成系列产品的批量生产。

流动控制成形

⑴成形原理。

流动控制成形也是近年来发展起来的一种闭式模锻新工艺,其概念最先由德国与日本学者提出,其变形实质是对于复杂难成形锻件,在封闭的模膛内造成由最难充满部位到凹模入口处,绝对值由小到大的压应力梯度场,确保模锻过程中在其他部位充满的同时,最难充满的部位也完全充满,从而实现了流动方向的控制,故称流动控制成形。

⑵典型应用实例(图10)。

压盖与壳体是构成轿车安全气囊气体发生器的两个关键零件,材料为7A04超硬铝合金,针对采用压铸件通过数控铣削加工存在的问题。华中科技大学模具技术国家重点实验室采用减压式闭式流动控制成形工艺成功的开发出压盖与壳体精锻产品。其精密锻件经相关生产企业检查,锻件尺寸达到美国规定的精度指标,所装配成的气体发生器通过水爆试验完全达到美国安全气囊防碰撞的技术标准。针对类似问题,北京机电所研究成2014铝合金蜗旋盘阻尼式流动控制成形新工艺。流动控制成形也是上述科技重大专项子项目的研究内容,已在江苏飞船股份有限公司建立了示范性生产线,形成了批量生产。

图10 流动控制成形典型件

等温模锻

等温模锻是将毛坯和模具都加热到模锻温度,在模锻过程中,毛坯和模具温度基本保持不变的模锻工艺,其优点是可减少甚至消除模具激冷和材料应变硬化的影响;大大减小了变形抗力;提高了材料的成形性能,可模锻出形状复杂的精密锻件。存在的问题是模具寿命短,生产效率低。等温模锻适合于加工铝、镁、钛等轻金属及其合金。

《热精锻工艺及其装备的现状与发展趋势(下)》见《锻造与冲压》第3期