汽车车门外板门把手面畸变缺陷的分析与改进对策

文/方永光,胡广珍·奇瑞汽车股份有限公司

汽车车门外板门把手面畸变缺陷的分析与改进对策

文/方永光,胡广珍·奇瑞汽车股份有限公司

对于汽车主机厂来说,汽车的外观质量与整车性能一样重要。而汽车的外观质量主要表现在汽车的外覆盖件上。其中面畸变与起皱一样,是面形状精度的一项重要方面,是汽车外覆盖件的重要质量指标之一。一般认为,在冲压零件上形状急剧变化部位的周围,由于毛坯的变形分布极不均匀,容易在零件表面上产生局部起伏(或凸凹),这种起伏的高度在0.2mm的范围内时,称为“面畸变”,当起伏高度在0.2mm以上时则称为“起皱”。在板料冲压成形过程中,引起面畸变的原因、发生部位以及它们表现出来的形态与起皱是基本相同的,可以说,面畸变是起皱的前期形态。由于面畸变在覆盖件型面上表现出的形态很小,所以不容易控制。面畸变的产生因素,有的与产品本身的结构有关,有的与模具制造质量有关,有的与模具的设计工艺结构有关,有的则是由综合因素引起。

面畸变的发生机理和解决对策

在冲压成形的各种不同问题中,解决面畸变是最困难的问题之一。正确掌握面畸变的发生机理和发展过程是制定有效的面畸变对策的必要前提。

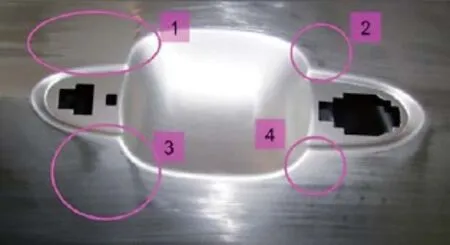

下面以车门外板门把手部位的变形来简述面畸变的发生机理及对策:门把手周围变形表现为局部凸凹周围面畸变,如图1所示。

图1 面畸变示意图

面畸变的发生机理

⑴由于凸起成形(在凹模一侧成形)引起材料的受力不均致使面畸变。

1)材料不均匀流动引起材料的聚集,随着转角处材料的微小流入而产生的切向压应力引起失稳;

2)由于弯矩作用使其周围材料隆起,弯矩引起的材料隆起不均匀。

⑵回弹对面畸变的影响。

图2 拉延筋优化示意图

考察面畸变的发生机理时,回弹是非常重要的。所谓回弹引起的面畸变,有的情况是回弹直接引起的,有的情况下回弹虽不是面畸变产生的直接原因,但却促使面畸变增大。也就是说,在很多情况下,虽然毛坯在成形结束时与凸模完全贴合,形成零件的标准形状,但模具回程卸载后,由于回弹的影响,使冲压件的形状或局部形状产生变化,与凸模形状不一致,形成面畸变。即材料塑性变形分布不均或不充分引起面畸变。

⑶毛坯在成形过程中与凸模的贴模性差。

毛坯的贴模过程对毛坯的变形性质、变形量的大小、特别是毛坯的抗畸变能力有较大影响。毛坯在贴模之前的抗畸变能力较差。在凹模内部局部成形区域,变形性质以胀形变形为主,该部分毛坯贴模性差,未能抑制外部毛坯向该区域流动,从而降低了该区域的成形极限,引起面畸变。

面畸变的改进对策

由于面畸变的产生机理同皱纹的产生机理基本是相同的,所以一般情况下,能防止和消除起皱的对策都可以防止和消除面畸变。总的来说,使毛坯产生足够的塑性变形,尽量减少不均匀拉应力和剪应力数值,减小塑性变形的不均匀分布,都有利于抑制面畸变的产生和发展。板料在冲压成形过程中的塑性变形受到很多方面的因素的影响,进行变形趋向性分析时,应从多方面考虑。

⑴设计合理的工艺补充来改善拉延件形状尺寸,使其具有较好的冲压工艺性,便于变形趋向的控制。

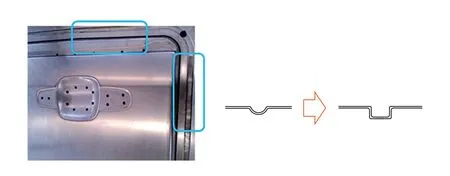

⑵改变压边力的大小对毛坯的变形分布有着重要影响,控制毛坯的受力状态达到拉延成形的需要,在局部成形位置距离压料面和拉延筋较近时,改进压料面和拉延筋的形状,在变形区域的对应外围位置加大材料流动阻力来控制变形,也可通过调整压机气垫压力或外周拉延筋形状(如由圆形改为方形)来实现,如图2所示。

⑶局部成形区域距离拉延筋和压料面较远,难以控制料流时,通过设计凸凹模的闭合距离小于毛坯料厚0.1mm左右来达到强压的效果来控制变形,如图3所示。模具在即将闭合之前先压紧对应部位的材料,从而减少横向的料流,冲压件的法向方向有一个很大的压应力,与横向料流产生的拉应力抵消,减少了凹陷。

图3 型面着色强压示意图

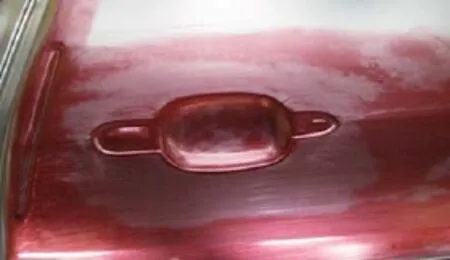

⑷调整变形区域内部工艺补充造型,提升变形区域材料变形量,减少回弹。在门把手冲孔部位增加小筋,提高门把手凹坑的材料变形量。具体技术方案为:在制件门把手位置修边线内,依据门把手安装型面做简单的工艺造型,造型的尺寸依据门把手安装尺寸和CAE模拟效果确定,然后在后面工序修边剪切掉工艺造型。由于工艺造型补充了门把手处钣金成形,使得板料成形均匀充分,可以消除门外板把手处钣金变形。

图4 凸模型面烘烤示意图

⑸为了快速优化减轻变形,可以采取烘烤法并调整凸、凹模型面间隙,对变形处进行强行压料,如图4所示。由于钼铬铸铁具有烘烤600℃左右后内部晶体结构会发生变化的特性,对模具凸模型面(对应板件凹陷处)进行火焰烘烤,烘烤处型面有0.1mm左右的鼓包,并精研凸凹模具间隙,达到合理间隙直至变形得到改善。

工艺设计和模具结构的设计

冲压工艺设计

在工艺设计阶段,控制毛坯与凸模的贴模过程,使该区域毛坯尽早贴模,在整个冲压成形过程中均维持贴模状态,降低该区域的成形极限。

新型模具结构设计

⑴凹模在门把手部位设计为镶块式,如图5所示。上模门把手部位安装有门把手成形镶块和强压镶块,把手成形镶块、强压镶块及凹模本体三者之间为“0”间隙配合,把手成形镶块、强压镶块分别用螺钉连接在上模本体上,镶块可以根据调试情况进行型面调试和处理。模具调试出零件时,用油石或是其他检测方法,检查出零件门把手的变形位置,根据变形的情况,决定调整模具镶块,底部增加适当的垫片,并根据型面着色要求做精研至间隙为料厚的0.9倍。由于模具调整的部位小,调整工作量小,很容易控制门把手处变形,同时也可以收集数据,在以后的车型的模具设计上在此处进行工艺补偿。镶块式模具结构具有调整方便,便于控制型面着色及达到强压处理效果的特点,需要注意的是镶块底部凹模本体基座的强度(尤其为强压镶块对应部位)在模具结构设计时要做加强处理。

⑵凹模在门把手部位设计为气缸推动式结构。本结构的操作过程如下:模具的上模先与压边圈接触,然后上模与凸模接触并开始成形,距压边圈与下模镦死还有一小段距离(此距离与滑块到底的速度、气缸的推进速度相关)时,气缸开始推动驱动块水平运动,通过斜导板传递给滑块部件的竖直运动,最后整形镶块在压边圈与下模镦死的瞬间,冲击整形部位,然后镦死,完成制件的成形。机构处于初始状态时,弹簧为释放状态,支承滑块部件使其整形镶块的型面处于比上模的型面滞后状态;机构处于工作过程中,整形镶块周圈轮廓与上模相应轮廓竖直方向导向滑动,从而实现滑块部件的稳定工作。气缸式结构集拉延与整形为一体,通过气缸使得整形镶块在压边圈与下模镦死的瞬间,冲击门把手部位,然后镦死,完成制件的成形。

结束语

在实际操作中,首先要正确的分析和判断产生面畸变的具体原因,针对具体情况,在冲压工艺和模具结构及模具调试等环节采取相应的措施。当然,在实际工作中不断积累经验和数据资料,并科学提炼总结,对解决面畸变问题仍然是十分重要的。