某汽车固定板支架工艺方案及模具设计

文/黄海赟·湖南衡阳技师学院汽车工程系

某汽车固定板支架工艺方案及模具设计

文/黄海赟·湖南衡阳技师学院汽车工程系

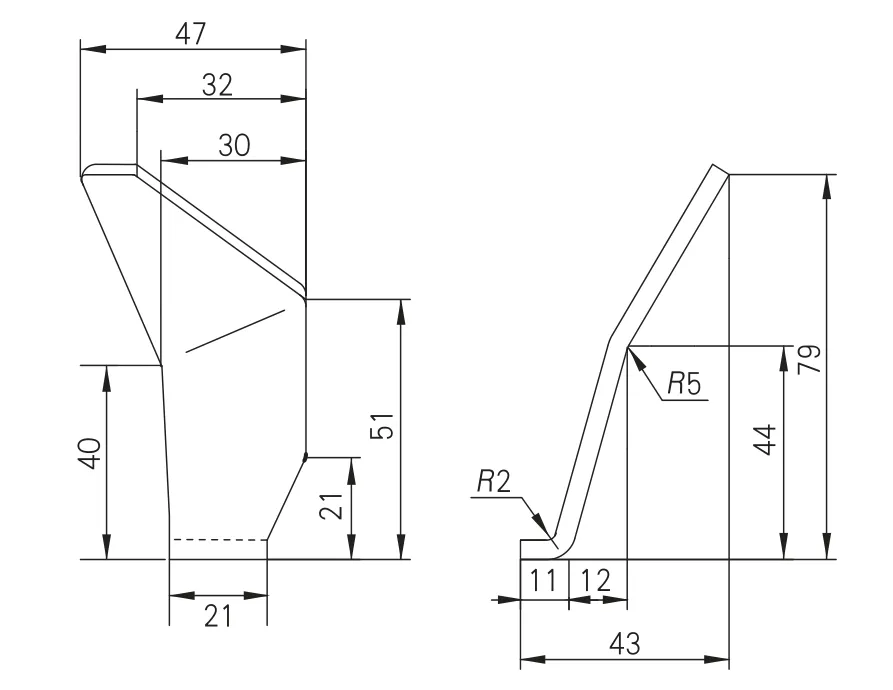

汽车固定板支架是汽车前悬下横臂总成中的一个重要部件,工件材质为SAPH370,板厚t=3mm,具有一定的抗拉强度,工件表面要求不允许有皱纹,波纹、划伤、开裂等缺陷。某固定板支架零件图,如图1所示。

图1 固定板支架零件图

从零件形状看,该工件为一形状较复杂的成形件,成形时圆弧与边过渡处不能出现皱纹、波纹、划伤、开裂等缺陷。工件弯曲半径为2mm,该工件可以直接成形,不需要整形工序。该工件落料模按照常规设计,这里只介绍弯曲成形模结构及设计。

固定板支架弯曲成形模腔的设计

固定板支架弯曲成形模的设计,主要是指成形上模、成形下模、定位块的设计。

⑴成形上模的设计。

成形上模是固定板支架弯曲成形模的重要组成部件,设计的成形上模如图2所示。为保证成形上模有较高的使用寿命,成形上模选用Cr12MoV材料制造,热处理硬度58~62HRC。

图2 成形上模

⑵成形下模的设计。

成形下模也是固定板支架弯曲成形模的的重要组成部件,设计的成形下模如图3所示。为保证成形下模有较高的使用寿命,成形下模选用Cr12MoV材料制造,热处理硬度58~62HRC。

图3 成形下模

⑶定位块的设计。

为保证固定板支架弯曲成形后尺寸一致,下模座设有定位块,其定位尺寸与零件落料时的尺寸吻合。定位块选用T10A材料制作,热处理硬度28~32HRC.

模具结构

通过计算:整套模具总压边力为28t,考虑模具的外形尺寸与机床的匹配和安全可靠性,故选择40t油压机比较适合。

为方便出料,在模具下方设有卸料装置,零件在成形完毕后,利用弹簧压缩,推动下模中的顶料销将零件顶出。设计的弯曲成形模如图4所示。工作过程如下:将模具放入到油压机上,调整好模具与油压机的位置和上、下模座的配合间隙,用T形螺栓将上、下模座固定安装好,启动机器,将上、下模座打开,把工件放到定位块中,压机工作后,进行弯曲成形工序,当工件压到位后,机床回位,下方通过弹簧顶料,取出工件,完成工作。

图4 模具结构图

问题及解决措施

固定板支架圆弧处发生波纹或皱纹,主要是由于成形下模圆角半径过小,定位块尺寸不合适,导致金属材料成形时流入困难,解决措施:⑴增大成形下模的圆角半径,经多次修磨,成形下模两处的圆角半径为R5和R9较合适;⑵调整定位块尺寸为合适即可。

固定板支架表面发生划伤、开裂缺陷,一般有几个原因:第一是金属材料在模具运行中,由于金属材料变形剧烈,成形上模与成形下模发生高温粘接现象所致;第二是操作者未按正确的定位送料方向进行操作;第三是模具刃口损坏,精度不够;第四是原材料质量低劣;第五是模具安装调整,使用不当。预防措施主要包括:⑴对成形下模工作部分表面进行抛光,镀钒处理;⑵在弯曲成形前向成形下模处垫一层塑料薄膜;⑶随时检查模具刃口的完好性和耐磨性;⑷材料来料时抽样检查成分,⑸模具安装时应按照机床的操作规程进行操作。通过以上措施,解决了固定板支架发生波纹、皱纹、划伤、开裂等缺陷。

结束语

通过对某汽车固定板支架零件分析后,进行模具的设计、制造及装配调试,并对出现的问题提出了改进和预防措施。采用冲压生产的固定板支架零件的尺寸及形位公差均达到了设计要求,降低了生产成本。