冲压成形工艺开发及量产成形改善新模式

文/赵道智,艾卫东,李志湖,马杰·江铃汽车股份有限公司冲压厂

冲压成形工艺开发及量产成形改善新模式

文/赵道智,艾卫东,李志湖,马杰·江铃汽车股份有限公司冲压厂

外覆盖件成形性前期的工艺评估和后期成形稳定性的判断,对车型开发尤为重要。项目前期开发可采用AutoForm进行仿真成形工艺性的计算(CAE),FLD为后期模具调试结果进行数字量化。AutoForm与FLD构建量化平台,可以相互验证对比。通过CAE模拟文件中零件各区域的应变量与FLD实际网格应变检测数据可以找出成形差异。模具调试让拉延件FLD检测结果不断接近CAE仿真结果的过程,即实现模具状态提升。

随着工业的不断发展,模具行业数字化调试,已经成为不可逆转的主流趋势。前期成形工艺进行数字化模拟仿真运算,模具制作完成后量化成形性与仿真运算的验证一直是存在盲点。成形能力极限检测分析(FLD)技术从钢材力学试验逐步运用于冲压稳定成形,有效地弥补了模具成形调试的量化缺陷。从方形的检测网格到圆形的检测网格,再到后来圆点拍照扫描检测。FLD的检测手段和技术也在不断地发展和进步,其涵盖的数据量也越来越丰富,逐步实现了与前期仿真的模拟的数据平台的构建。因此,本文主要讲述目前FLD技术与CAE数据平台构建、对比、调试运用和改善。

FLD、CAE各自优势特点

FLD是以材料杯突试验得到工程应力失效曲线作为材料成形能力极限依据。根据印制网格变化有效的观察材料流动和应力变化。成形能力极限分析运用特点:⑴网格件压制,可以清晰观察晶格变化,判断材料流动趋势;⑵检测材料厚度变化,根据临界厚度和危险厚度,抓住调试重点;⑶晶格应变检测数据反馈在成形极限曲线(FLC)中,直观反映与失效曲线、临界曲线距离,实现成形性数字量化。

AutoForm CAE模拟计算对于模具调试的运用特点:⑴工艺不变情况下进行虚拟调试,调整定位、更改材料尺寸、更改拉延筋强度等;⑵进行数模工艺更改后,验证整改理论效果;⑶模拟结果中,可观察到产品各处晶格应变和材料厚度的理论变化。

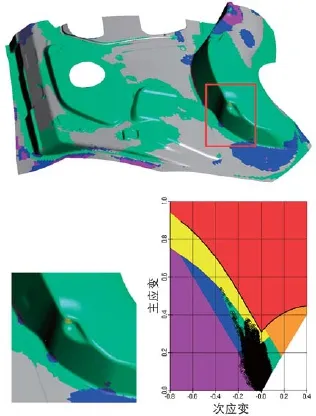

在模拟文件中通过成形能力极限图的运用,可以预示出成形风险,如图1所示。由此可见,FLD是从实际情况作出成形量化分析。CAE是从理论情况进行的数字模拟分析。两者结合相互支持,得到理论和实践构建量化平台,通过和数字平台的对比,可以快速找到调试方向,确定调试最佳更改量,有效量化更改效果。

图1 成形能力极限图

实施案例一

江铃某车型侧围内板在工艺开发初期,CAE模拟分析产品轮毂圆角处存在过度减薄(材料减薄低于20%),有成形性风险,需要产品设计变更。产品工程师则认为后期模具调试可以实现。模具实际调试过程中,产品轮毂圆角出现了成形不稳定缩颈、破裂的情况,产品成形性需要提升。产品检测的FLD图,如图2所示,型面上已经有成形危险点处于临界区域。该点的应变状态为拉伸应变。

图2 产品检测的FLD图

对材料使用润滑油压制拉延件进行FLD检测。目前FLD检测系统有两种:通过Argus网格应变检测系统进行网格拍照检测;通过测量尺做网格应变检测。两种方式各有特点:⑴人工检测便于现场测量,直接指导现场调试,可以应对各种复杂区域检测,产品网格存在轻微拉伤不影响产品检测。缺点在于测量点数受到限制,只可关键部位测量,没有经验的员工在测量时会存在检测误差;⑵Argus检测系统,拍照自动识别检测速度快,检测精度稳定。缺点在于对网格的印制质量要求比较高,产品造形复杂区域拍照识别会受到影响。对于产品轻微拉伤和侧壁拍照网格识别存在困难,需要光照较好的条件下拍照,检测结果要处理周期才能得出。基于以上原因本次产品的重点区域在R角尖点,人工检测不存在检测盲点,造型复杂的区域可以做多次细致测量。根据钢厂提供的材料力学参数、FLC失效曲线,通过经验公式计算可得到材料详细的FLD图,再通过拉延件网格测量按工程应力公式进行计算,得到产品检测部位的网格应变极限情况。检测数据危险点距离FLC曲线只有4%裕度。成形稳定性存在较大风险。

CAE分析结果如图3所示,在轮毂处晶格应变均为平面应变,材料变化剧烈,易失效。成形性提升,须完成主应变减小,次应变为负(改变平面应变的情况)的应变调整。

图3 CAE的模拟分析结果

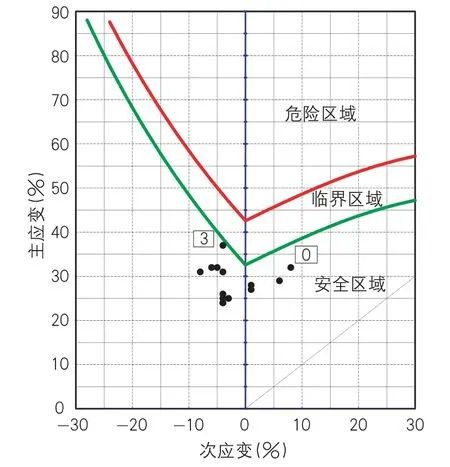

通过对拉延件FLD检测和CAE轮毂圆角应变分析进行对比,产品工程师完成数模更改再次模拟得到较为理想的结果,如图4所示。CAE模拟FLD图中仅少量点存在于成形临界区域,并且晶格属于拉伸应变。确定工艺可行性后,对模具实施拉延模的改造方案。拉延模调试稳定后,成形能力极限分析检测裕度由整改前的4%提升为12%,型面检测点均在FLC安全线以下,检测结果产品成形性稳定,如图5所示。后续模具试模及小批量过程中未再次缩颈、破裂。

图4 改善后的CAE模拟结果

图5 改善后的FLD检测结果

实施案例二

江铃某车型尾灯安装内板在产品开发初期,进行了CAE分析,产品工艺性较好,如图6所示。在产品造型反成形区域侧壁局部存在平面应变。

图6 产品CAE模拟分析

在拉延模调试稳定后,进行了FLD检测,安全裕度为8%;后期回厂调试,在机械压机上进行5100件批量生产过程中,1~2件出现了标识区域侧壁缩颈。需要对产品成形性不稳定进行整改调试。从减薄率来看,实际产品侧壁的减薄率达到理论分析状态;侧壁晶格主应变大,次应变小,符合理论分析。

通过对模具表面光洁度、凸凹模间隙等的整改,达到减小主应变,增大次应变负值的整改目标,让网格应变由平面应变调整为拉伸应变,完成成形性的改善。整改后进行FLD检测,成形性由之前的8%(图7)提升为12%(图8),后续进行100件小批量生产,未再出现成形不稳定的情况。

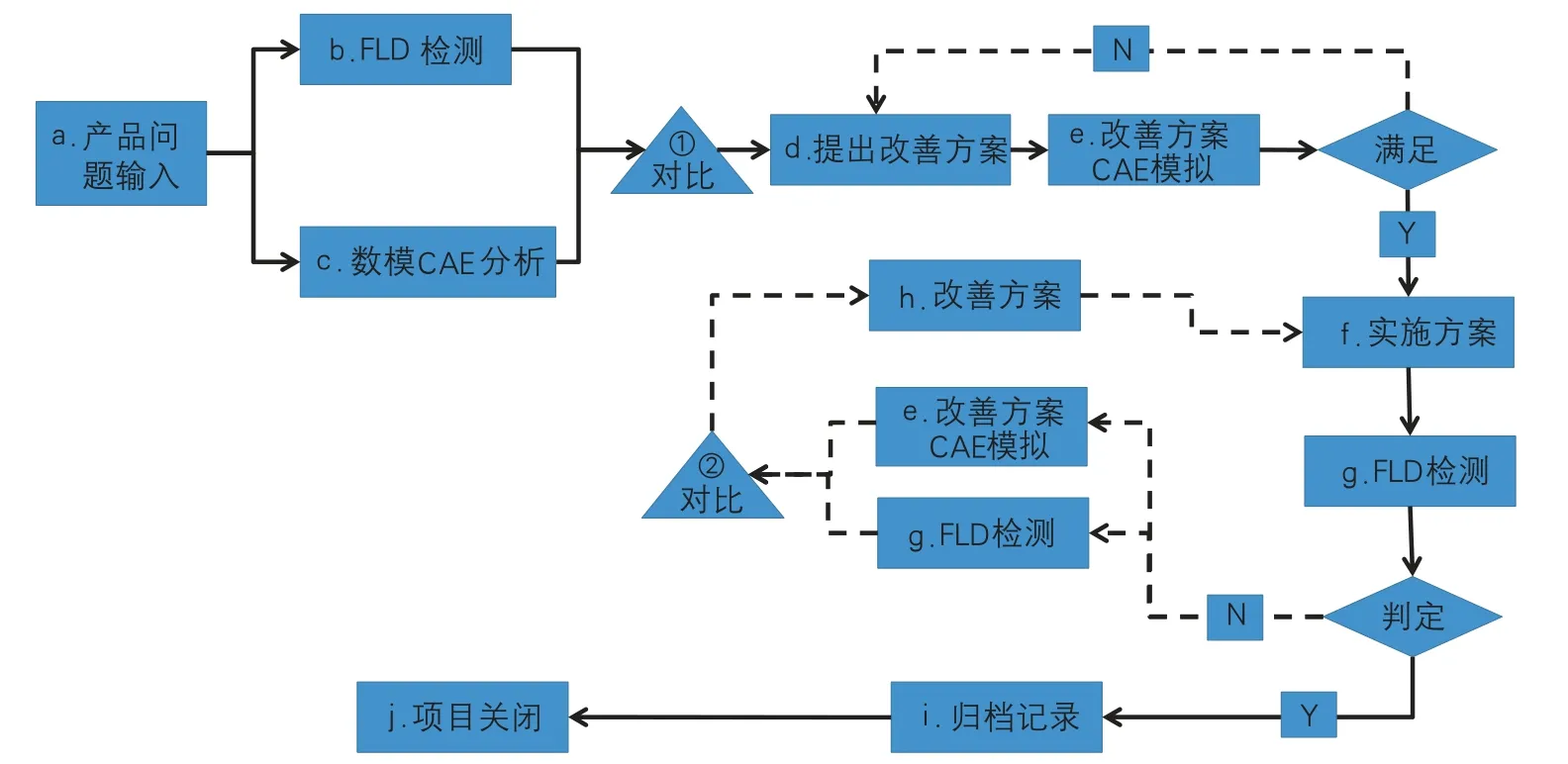

成形工艺流程标准化

通过多次FLD检测分析结果和CAE模拟分析结果结合,完成了对产品成形性的提升。对改善过程进行梳理、总结,形成规范标准化的流程(图9)。前期CAE分析的工艺可行性评估需要注意软件中FLD图,在R角位置和深拉延的侧壁需要关注晶格的应变。拉延模调试过程中FLD检测可以确认是否达到理论状态,存在哪些差异和待改善区域。不断将理论与实际作对比分析,接近模拟的理论状态,满足FLD检测裕度值的要求,产品成形性就会不断提升。

产品安全裕度满足要求,产品成形工艺性才能更稳定,表现出对于换线和环境变化不敏感。这些都将有益于冲压厂应对各种生产调整情况,为产品效率和产能提升提供可靠的前提条件。

图7 改善前FLD检测结果

图8 改善后FLD检测结果

图9 成形工艺改善流程图

数字平台提升方向

通过FLD和CAE构建数字平台,精度和仿真对比将是以后不断完善的主要方向。FLD的Argus系统检测精度稳定性高,却受到造型复杂度的限制,影响检测效果和产品检测完整性。CAE对比数据如何更好地做到仿真优化,也将是数字平台能否更好地发挥作用的主要提升方向。

结束语

通过FLD和CAE的结合可以有效的判断成形风险,确定成形风险区域;FLD可有效的为改善提供量化依据;FLD和CAE对比可以有效的判断整改方向;标准流程化管理,有效优化改善过程,高效利用数字化结合。FLD和CAE结合有效的实现了数字化模具调试,让模具制造进入了一个量化的新阶段。