BHW35厚壁热成形封头焊缝性能的恢复

文/岳晓露,雷玉川·河南神州重型封头有限公司

BHW35厚壁热成形封头焊缝性能的恢复

文/岳晓露,雷玉川·河南神州重型封头有限公司

随着装备制造业的发展,大型厚壁封头多采用先拼接后热压成形,焊缝在成形过程中经过高于转变温度的加热,强度下降,需要通过调整热处理工艺来达到焊缝的性能要求,同时在焊材选择上应该考虑产品热处理对焊缝力学性能的影响。

2012年我公司承接一批SR2050×58mm材质BHW35球形封头制作任务,数量4件。由客户焊接后运至我公司进行压制。整体热压成形后,按用户提供热处理工艺进行性能恢复热处理,随后对随炉焊接试板进行力学性能检测。力学性能试验结果显示抗拉强度不合格。

材料简介

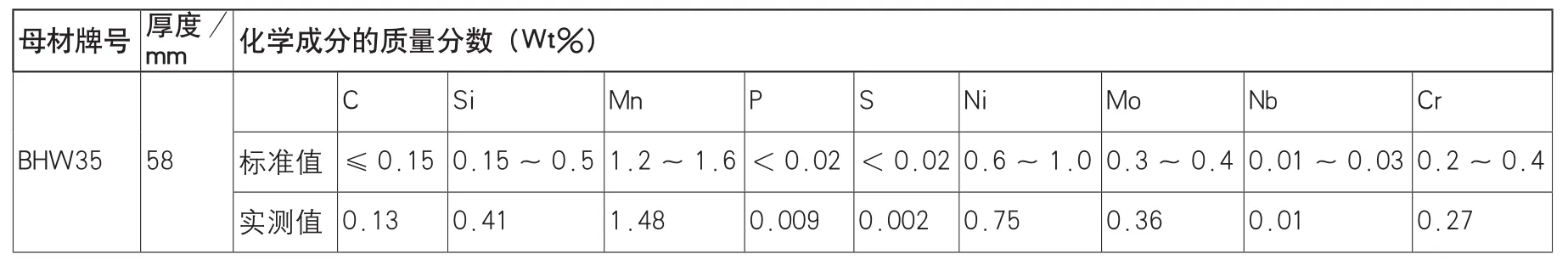

德国的BHW35钢,相当于国产13MnNiMoR,中低温压力容器用钢板,广泛应用于石油、化工、电站、锅炉等行业,用于制作反应器、换热器、分离器、球罐、油气罐、液化气罐、核能反应堆压力壳、锅炉汽包、液化石油气瓶、水电站高压水管、水轮涡壳等设备及构件。一般在正火加高温回火状态下使用,组织为回火贝氏体加铁素体。表1为此次所用母材化学成分。

封头成形过程

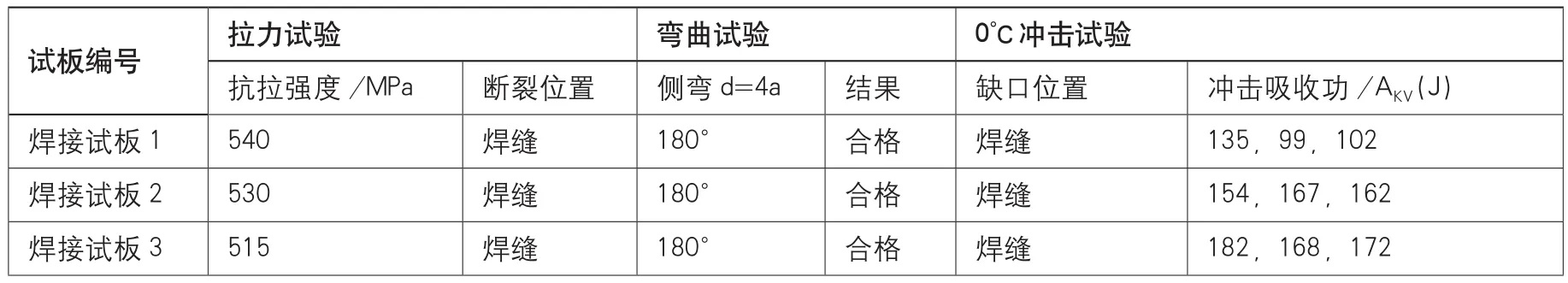

用户产品焊接焊材选用:H08Mn2MoA (φ4),SJ101,J607,封头经过950~1000℃,加热成形后,产品成形良好,经过正火(910~940℃)+回火(620~650℃)处理后,对随炉试板进行检验,结果见表2。

表1 母材化学成分

表2 力学性能试验结果

从以上结果可以看出,产品焊接试板的抗拉强度远低于575~735MPa的标准规定值。

原因分析

对于以上的不合格报告,我公司使用母材试板、焊接试板进行了一系列的模拟试验,并对相应的试板做力学性能试验,从中查找造成该种结果的真正原因。

⑴原材料进行复验:原材料的抗拉强度实测平均值为723MPa,首先排除原材料不合格的原因。

⑵焊态试板复验:使用客户提供的原焊材,重新焊接试板,共焊接4副,对其中一副焊态试板进行复验,抗拉强度平均值为685MPa。

⑶热处理后的试板复验:对剩余的3副焊接试板,模拟封头冲压加热、正火、回火,复验结果见表3。

⑷重新选择焊丝:使用H08Mn2NiMoA焊接试板4副,对其中的1副进行焊态复验,抗拉强度平均值为730MPa。对另外3副试板重复封头制作及热处理工艺,复验结果见表4。

从以上一系列的试板复验来看,造成焊缝强度低的主要原因是,经过高温热处理后的焊缝强度均低于焊态的焊缝强度。焊材选择强度级别偏低,没有考虑到冲压加热及热处理对强度的损失。

表3 力学性能试验结果

表4 H08Mn2NiMoA力学性能试验结果

表5 力学性能试验结果

表6 封头取样复验结果

模拟试验

因焊缝强度低于标准要求,按正常程序恢复焊缝性能需客户将焊缝全部去除,采用手工焊接方式重新进行预热、焊接和焊后热处理,焊接任务量很大、工期长且焊接变形不易控制,为了保证产品性能合格,我公司尝试通过改变热处理工艺恢复焊缝力学性能合格,制定了如下模拟试验方案。

⑴选用与产品同样的焊材及相同的焊接工艺焊接产品板,试板经过950~1000℃冲压加热模拟热处理过程。

⑵焊接试板进行正火(加速冷却)+回火(620~650℃)处理。

⑶对焊接试板进行力学性能检验。

经过模拟试验以后,焊接试板力学性能见表5。

从以上结果可以看出,正火(加速冷却)起到了细化晶粒的作用,提高了珠光体的弥散度和伪共析体的数量,减少了铁素体来提高强度,同时改善了韧性可以恢复焊缝性能。

经过对产品进行正火(加速冷却)+回火(620~650℃)处理,在封头开孔部位取样进行复验,复验结果见表6。结果显示,封头力学性能试验完全符合标准规定。产品与设备焊接后,运行良好,满足使用要求。

结束语

⑴热成形封头焊缝焊材选择应考虑,材料与焊缝强度的损失,选用强度高于筒体的焊材,保证产品性能。

⑵该材料可以通过正火(加速冷却)+回火热处理,改善和恢复材料及焊缝的力学性能。

⑶拼接后热成形封头的焊接工艺评定应与封头加热及热处理过程一致,所以,整个过程需正确选用焊材与焊接参数。