浅析车门锁固定孔废料回弹问题

文/潘英片·广汽本田汽车有限公司

浅析车门锁固定孔废料回弹问题

文/潘英片·广汽本田汽车有限公司

潘英片,冲压车间模具技术员,主要从事车身覆盖件冲压模具的管理和改善,新车型从模具制作、调试到改善推进等工作。

冲孔废料回弹是冲孔模具常发的一种故障类型,废料回弹后落到模具型面或零件上,容易造成压废料并引起零件品质不良甚至压坏模具,影响生产效率。本文以门隔板零件为例,简单总结了门锁固定孔废料回弹的维修思路。某车型后门隔板门锁固定孔废料回弹后压凹零件,如图1所示。

图1 某车型后门隔板门锁固定孔废料回弹后压凹零件

门锁固定孔冲孔机构动作介绍

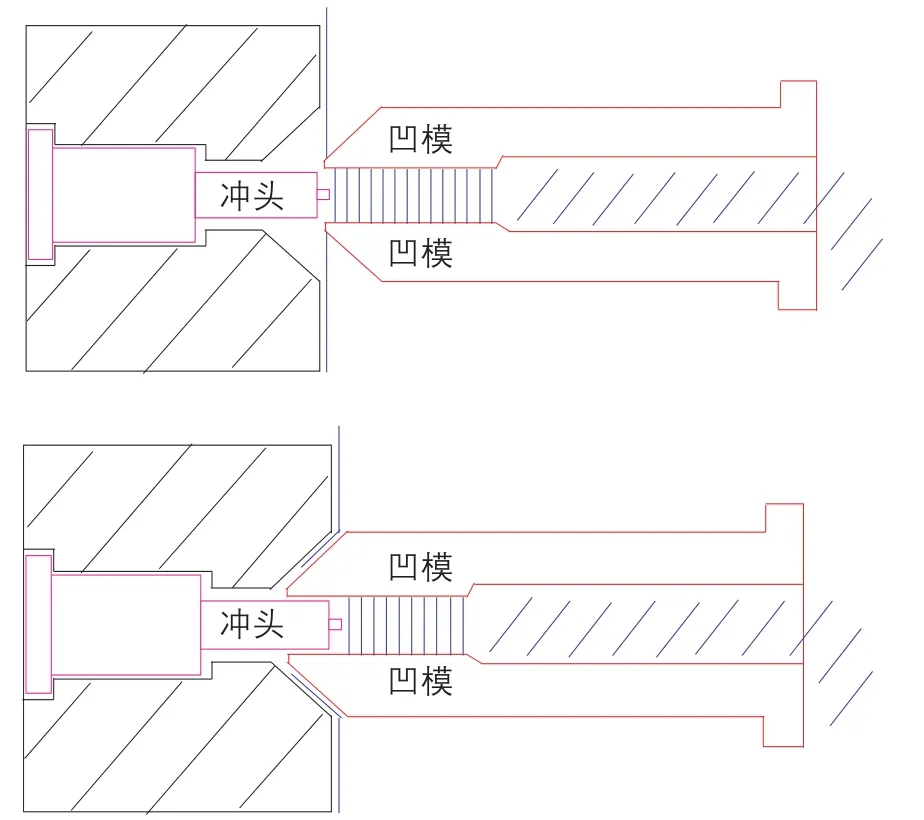

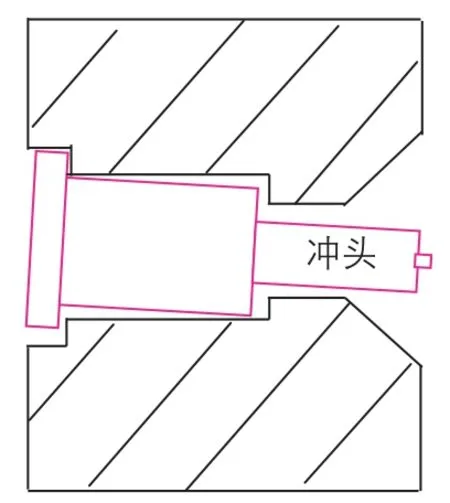

该孔为冲孔翻边复合成形,通过模具上的斜楔机构,该孔在完成冲孔后进行翻边工艺。冲孔翻边过程,如图2所示。某车型后门隔板门锁固定孔冲孔斜楔,如图3所示。

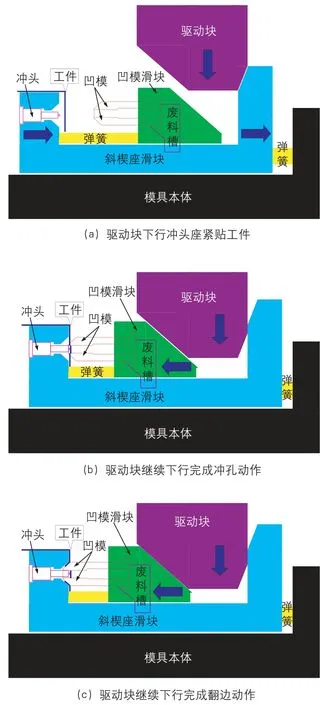

⑴合模:机器人投料后,压机滑块下行时上模的驱动块驱动下模的斜楔座滑块往外运动,此时冲头及型面镶块被驱动到位贴紧工件,接着压机滑块继续下行,上模压料板接触并压紧工件后,驱动块驱动下模的凹模滑块向工件方向运动,完成冲孔工艺,然后继续靠凹模的翻边锥角实施翻边工艺。合模过程如图4所示。

图2 冲孔翻边

图3 某车型后门隔板门锁固定孔冲孔斜楔

图4 合模过程

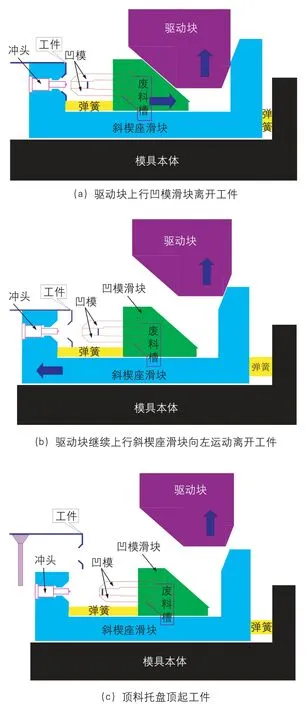

⑵开模:压力机滑块上行时驱动块上行,凹模滑块靠弹簧弹力作用先离开工件,然后上模的压料板离开工件,下模的斜楔座滑块靠弹簧弹力作用往模具内部缩回(此时冲头及型面镶块缩回离开工件),接着顶料气缸将工件顶起,机器人抓取冲压完成后的工件。开模过程如图5所示。

图5 开模过程

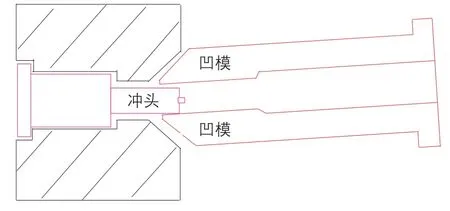

这种斜楔冲孔加翻边的结构比较复杂,且冲头和凹模是水平布置的,废料的排出比较困难。因此只能通过加长凹模的长度,将废料引导至凹模滑块内部,通过废料槽流出到凹模滑块底部,废料槽避开底部的回程弹簧将废料导出。出于增加凹模强度的考虑,凹模套内刃口长度也设计得较长,多张废料堆积使得容易出现废料回弹的情况,回弹后压废料将导致工件品质不合格。废料回弹示意图,如图6所示。

图6 废料回弹示意图

废料回弹的可能原因及对策思路

⑴冲头、凹模孔及翻边锥面中心线同轴度差,甚至出现夹角。冲头、凹模同轴度不理想示意图,如图7所示。当冲头和凹模同轴度不理想时,冲孔间隙不均匀,容易形成大毛刺,在凹模离开工件时,大毛刺容易夹在冲头和凹模间的缝隙里连同废料一起被带出凹模,严重时可能引发冲头折断或将凹模撑爆。废料回弹引发凹模撑爆,如图8所示。这种情况一般在新模制作时容易发生,一般为机加工误差大或冲头未对好造成,此时需要重新对冲头安装面、凹模安装面和翻边锥面进行机加工或重新对冲头。

图7 冲头、凹模同轴度不理想

图8 废料回弹引发凹模撑爆

⑵冲头或凹模磨损、拉伤等。当刃口出现磨损时,冲孔间隙会变大,也会带来大毛刺,并导致废料回弹,此时废料出现全数大毛刺,且回弹率高,需要更换冲头或凹模。更换冲头或凹模后仍需对冲头和凹模间隙进行确认。

⑶冲头顶针磨损。冲头自带顶针,可将废料顶出离开冲头刃口,避免冲头离开凹模孔时把废料带出,顶针伸出长度以2倍板厚为宜,过长容易折断且与工件干涉,过短顶出效果不明显。当顶针出现磨损时,废料不能顶离冲头刃口,细小的毛刺也容易造成废料回弹。废料毛刺细小或基本无毛刺,回弹率不是很高。顶针的磨损往往是工件被顶料气缸顶出时刮到顶针造成的,而导致顶针被工件刮到的原因,则是工件被顶出时斜楔座滑块未恢复到位,工件边缘未离开冲头。斜楔座滑块的回程弹簧弹力不足,弹簧与心轴发生干涉断裂失效,或快速生产时镶块未回复到位但顶料气缸太早动作顶出零件(特别是在伺服线高速生产时),最终都将导致斜楔座滑块未回复到位(此时工件未完全离开型面)则顶料。此时需考虑更换弹簧型号,使用弹力更强的弹簧,或调整顶料气缸的动作时间,避免滑块未完成动作就开始顶出。冲头和顶针磨损情况,如图9所示。

图9 冲头和顶针磨损

⑷冲头松动。生产中经常遇到冲头或凹模松动导致的废料回弹,松动的原因是安装座中,紧固冲头或凹模的安装孔孔径太大,此时废料的毛刺不稳定,偶发大毛刺时出现废料回弹,回弹率随松动程度变大而不断升高。而安装孔孔径大的原因可能是新模具制作时冲头凹模同轴度不理想(偏离程度不及第1条,量产初期未显现异常),冲头或凹模长期侧向受力导致安装孔变形,此时需新做冲头或凹模安装座或冲头安装孔塞孔后重新加工,并重新校对冲头。另外,安装座表面热处理情况和紧固面的长度,也是影响冲头安装孔变形容易程度的重要因素,因此需要在设计阶段进行优化设计。冲头松动示意图,如图10所示。

图10 冲头松动

⑸凹模滑块导板间隙过大。导板间隙过大,滑块工作时易出现摆动,导致冲头和凹模对中性不稳定从而形成不稳定毛刺。废料回弹率随导板间隙变大而变高,严重时出现铲冲头或冲头折断。解决这个问题应该根据刃口间隙允许的偏差范围合理控制导板间隙,使得因导板间隙产生的摆动量不会使刃口间隙超出允许范围。

⑹其他异常情况。如冲孔废料的排料槽设置不合理导致废料掉落到导板滑动面上时,斜楔运动角度发生变化导致冲孔间隙改变,导板滑动不顺畅导致冲压后滑块复位不及时引起冲头顶针磨损。

结束语

随着零件造型越来越复杂,模具的结构也更加复杂,特别是伺服生产线的投入及本田的模具实施全面三工序化之后,影响模具异常的因素可能更多,甚至有些模具故障是多种原因综合在一起造成的。解决模具故障需彻底了解模具的结构及动作原理,分析出真正的原因,“对症下药”才能事半功倍。同时,每个故障的背后都有更深层次的原因,找出根本原因实施恒久对策才可防止故障再发。