氧去极化阴极技术发展趋势

郑学栋

上海市化工科学技术情报研究所(上海 200030)

技术进展

氧去极化阴极技术发展趋势

郑学栋

上海市化工科学技术情报研究所(上海 200030)

氧去极化阴极(ODC)技术是近年发展起来的一项新型氯碱电解技术,其基本原理是以氧气还原反应代替氢气析出的还原反应,由于阴极反应不同,阴极的理论分解电压也就不同,ODC比传统阴极的电极电位降低了约1 V,在相同电流密度的运行条件下,理论上节能可达到30%。目前,ODC技术已取得重大突破,达到工业应用要求;我国经济发展进入新常态,发展和采用ODC技术对于氯碱企业节能降耗、提升综合竞争力具有重要意义。

氯碱电解 烧碱 ODC技术 节能降耗

氯碱工业在国民经济发展中具有举足轻重的地位,其产品主要包括烧碱(NaOH)、氯气(Cl2)等基础化工原料,广泛应用于农业、轻工、化工、建材、国防、冶金和食品加工等领域。近年来,我国烧碱产品年产量逐年增加,2008年为1850万t,至2013年已达到2 854万t,5年间烧碱产量的年均增长率约为9%。氯碱生产工艺几乎均基于氯化钠的电解,生产过程的能耗极高。各种成熟的降耗措施中,降低阴阳极极距的方式已接近能耗降低的极限,各国正在探索可以更大幅度地降低电耗的技术,近年世界氯碱行业关注最多的新技术是氧去极化阴极(ODC)技术。

1 烧碱生产电解工艺简述

在全球范围内,氯碱工业具有100多年的发展历史,随着生产技术和装备水平的不断提升,烧碱生产电解工艺也逐步发展,目前在工业上主要有三种电解工艺,分别为水银法、隔膜法、离子膜法。

1.1 水银法

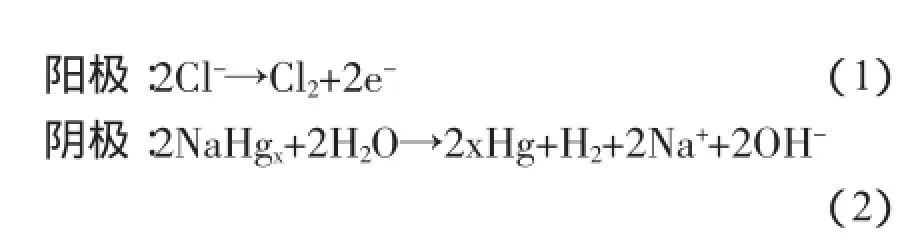

水银法电解是以汞(Hg)为阴极,以石墨或金属为阳极。在电解槽中,氯离子(Cl-)在阳极上生成Cl2,钠离子(Na+)在阴极上放电生成钠汞齐,后者由电解槽排入解汞塔,与净化水反应,产生NaOH和H2,同时还原出Hg聚集于解汞塔底部,由汞泵送回电解槽循环使用。精制盐水被电解后变成淡盐水,经过脱氯处理和脱汞处理后送回化盐工序。两极反应如下:

该生产工艺技术落后,能耗高,而且产生的汞污染问题不能彻底解决,我国早已将该工艺淘汰;目前在欧洲,该工艺产能占总产能的比例已由2000年的54%降至约25%,预计2020年前将全部被淘汰。

1.2 隔膜法

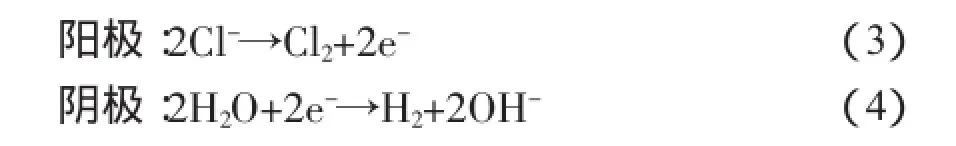

隔膜法电解是以石墨或金属钛为阳极、铁为阴极,并采用石棉隔膜的一种电解方法。隔膜是一种多孔渗透性材料,能将阳极产物与阴极产物隔开,而使电解液通过,并以一定的速度流向阴极,同时阻止OH-向阳极扩散。Cl-在阳极表面放电生成Cl2,H2O在阴极表面放电生成H2。阳极液中的Na+不断地通过隔膜的孔隙流入阴极室,与OH-结合生成NaOH。两极反应如下:

隔膜法生产工艺存在烧碱溶液浓度低、电耗高、产品杂质质量分数高、污染严重等问题,但是鉴于装置投资少、对盐水质量要求不苛刻、隔膜原料不受发达国家限制等特点,该工艺预计还将存在很多年。目前,我国烧碱企业尚有产能为210万t/a的金属阳极隔膜法电解装置,部分企业已改造为扩张阳极,使用改性隔膜和活性阴极,降低了电解电耗。在我国,隔膜法烧碱生产工艺属于淘汰类工艺,将于2015年全部淘汰。而在美国,烧碱生产目前仍以隔膜法为主,且在今后很长一段时间内将持续生产,逐步退役,直到投资者收回最后的剩余价值。

1.3 离子膜法

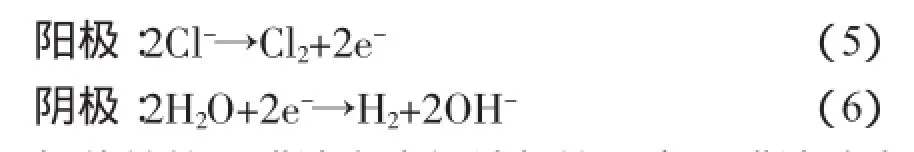

离子膜法是采用离子交换膜电解食盐水制备烧碱的方法。其主要原理是使用的阳离子交换膜具有特殊的选择透过性,只允许阳离子(H+、Na+)通过,而阴离子(Cl-、OH-)和两极产物(H2、Cl2)均无法通过,因而可避免阳极产物(Cl2)和阴极产物(H2)相混合导致爆炸的危险,同时还可以避免Cl2和阴极另一产物NaOH反应生成NaClO影响烧碱纯度。两极反应如下:

与传统的隔膜法和水银法相比,离子膜法除占地面积小,自动化水平高,可避免石棉、水银对环境的污染之外,还具有以下特点:(1)离子交换膜具有选择透过性,只允许阳离子通过;(2)电解液浓度高,目前电解液中烧碱质量分数为32%~35%;(3)产品质量好,不含石棉等其他杂质,浓缩至50%的烧碱溶液,其氯化钠质量分数仍小于5.0×10-5;(4)电流效率高,即使在较大的电流密度下,也能保持低电耗等优点。

综合来讲,离子膜法具有能耗低、产量大、产品质量好和无污染等优点,是世界公认的技术先进和经济合理的制碱工艺。

与普通隔膜法相比,采用先进的离子膜法生产1 t烧碱(折100%)可节约电能300 kW·h左右。2009~2013年我国30%烧碱综合能耗情况[1]见表1。可以看出,近5年,通过产品结构调整和节能技术的推广应用,我国烧碱单位产品综合能耗呈现逐年递减的趋势。其中,隔膜法生产工艺逐渐退出市场是烧碱平均综合能耗逐年降低的一个重要因素。

表1 2009~2013年我国30%烧碱综合能耗 kg(标准煤)/t

节能降耗是氯碱工业的永恒主题,途径有多种,降低槽电压是最有效的方法,其措施有使用扩张金属阳极、改性膜、活性阴极和膜极距等,但这些措施所降低槽电压的幅度都不大,且有一定的极限。

2 ODC技术基本原理

随着对燃料电池开发研究的深入,人们开始意识到可以将其使用的气体扩散电极(GDE)技术引入氯碱工业中来降低电耗,应用于氯碱工业中的GDE称为ODC。GDE作为氯碱电解ODC有很多要求[2]:(1)具有很高的催化活性以适应氧气还原反应;(2)具有合适的疏水/亲水孔隙系统,以高效传输电解质和氧气至反应活性点;(3)在80~90℃的浓烧碱溶液中具有长时间化学稳定性。

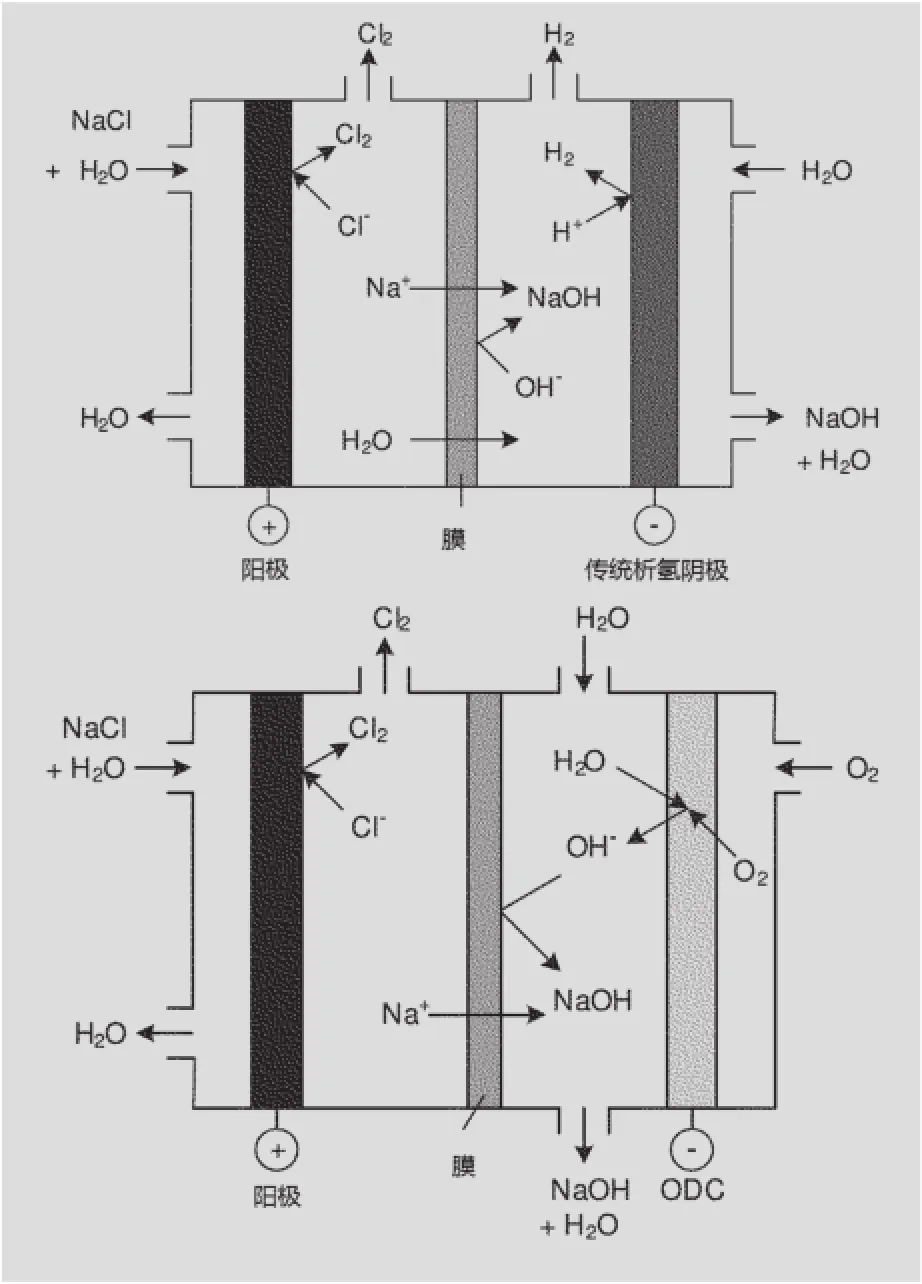

目前,ODC技术在国际上属于前沿性研究课题,是氯碱工业节能降耗的重要发展方向。ODC是由聚合物制成的微孔氧催化电极,主要由催化层、防水层和导电网组成。催化层为由含有少量铂、钯、银、金等贵金属粉末的活性炭或含有少量镍、钴、铜等的活性炭粉与乙炔黑、无水芒硝、无水乙醇以及聚四氟乙烯(PTFE)乳液碾压而成的具有一定厚度的薄膜,电解过程中氧的还原反应(生成OH-以代替析氢反应)在该层进行;防水层由无水芒硝、无水乙醇和PTFE乳液碾压而成,主要防止电解液外渗;导电网为银网或镍网,主要起导电和增强电极的作用。传统析氢电解和ODC电解对比见图1。

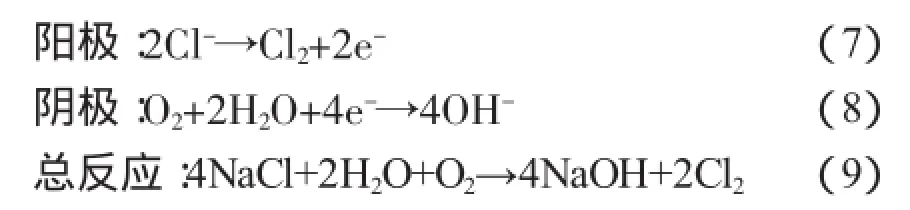

ODC技术的反应为:

由反应可知,在阳极,ODC技术和传统析氢电解发生的反应相同,Cl-失去电子产生Cl2,而在阴极,传统技术发生析氢反应放出H2,ODC技术发生吸氧反应消耗O2。

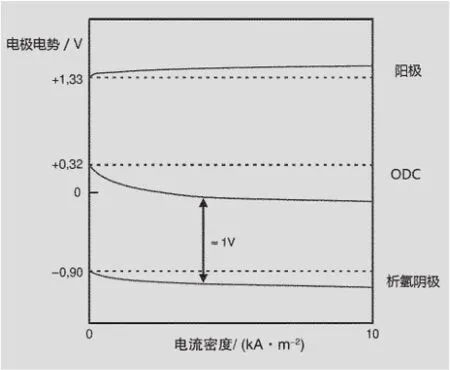

从热力学角度分析,ODC技术节能的原因见图2(两极的电势差是电流密度的函数)。传统电解过程发生析氢反应,热力学电势差大约为2.2 V,实际上在电流密度为4~6 kA/m2的运行条件下,两极的电势差还包括正负极的超电势以及膜、电极和电解液之间的电阻引起的电势差,总计正负极实际电势差约为3 V。采用ODC技术,热力学电势差约为1.32 V,在反应过程中由于发生氧化反应,阴极的超电势相对于析氢反应引起的阴极超电势略大,总计正负极实际电势差相比析氢正负极的电势差下降约1 V,即为2 V,因此,ODC技术能够降低约30%的能耗。

图1 传统析氢电解和ODC电解对比

图2 传统的析氢电解和ODC电解的两极电势差

通常,ODC为多孔结构,其结构可以让三相界面无限地接近,在固体催化剂上发生上述的阴极反应。所谓的三相即为气相的氧气、液相的水和来自固相的电子。实际上,在三相界面上直接接触发生的反应是有限的,但是可通过氧气在液相中的扩散和通过扩散转移到催化剂的活性位上使反应物发生间接接触。

3 ODC技术发展过程

ODC技术用于氯碱电解的设想最早可以追溯到20世纪50年代,当时美国和欧洲的一些学者做了许多前瞻性探索研究[3-4],并有人指出利用ODC技术可大大减小正负两极的电势差,但由于当时没有研发出适用于氯碱电解的稳定膜而阻碍了该技术的进一步发展。

70年代开始,随着膜在工业中的应用及ODC的发展,美国、日本和欧洲国家开始对ODC技术产生了浓厚的兴趣,许多公司和研发机构围绕该技术申请了大批专利。1977年,Diamond Shamrock公司在世界上第一次真正意义上尝试开发了应用于隔膜和膜电解槽的ODC技术,其实验结果明确表明ODC替代析氢电极可显著节省电能,后来该研究被Eltech Systems公司接管。随后,对于ODC技术的研究掀起了一个高潮,研究机构包括美国、德国和日本的许多大型公司,如Dow、Hoechst、PPG、GE、DeNora、旭硝子株式会社、德山株式会社、东洋曹达株式会社以及吴羽化学工业株式会社等。此外,还包括很多大学和科研机构。

在20世纪七八十年代对于ODC技术的研究,很多学者将其称为ODC技术“第一时代”研究。在此期间,Eltech Systems、Hoechst和Dow公司做了大量研发工作,主要研究成果如下:(1)Eltech Systems公司采用源于聚合物电解质燃料电池的碳基电极构建了电解槽,实验室规模电解槽顺利运行350 d,其电流密度为3 kA/m2(使用空气,ODC面积0.19 m2),槽电压为2.27 V,生产烧碱的直流电耗为1 600(kW·h)/t;其商业规模电解槽运行2 500 h后,由于ODC的耐久性不足而终止。(2)Hoechst公司研发了含有银/PTFE混合物的电极,与金属网一起加工成厚度为300~500 μm的多孔结构,在电流密度为2 kA/m2、槽温为85℃的40 cm2实验室电解槽中进行了耐久性测试,结果表明,稳定运行时间大于13000 h;此外,该公司还进行了中试实验,当电流密度为3 kA/m2时,槽电压为2.17 V(使用氧气、槽温度85℃),生产烧碱的直流电耗为1550(kW·h)/t。总体来说,“第一时代”的研究成果证明了ODC技术在氯碱工业中的可行性,且实验装置已达到中试规模,当时电解槽的电压可以降低0.8~0.9 V,但由于经济性原因,ODC技术研究还是未取得进一步突破和发展。

20世纪90年代,日本的贸易工业部(MITI)和碱工业协会(JSIA)开展的合作项目掀起了ODC技术“第二时代”研究[5],参与者有日本的大学和大型化工公司,其中包括旭硝子株式会社、Permelec电极株式会社、田中贵金属工业株式会社等公司,其技术特点为通过热压方式对催化层、气体扩散层及电流收集器进行组装,通过该方法制备的ODC具有较好的催化效果和强度。

“第二时代”的研究中最受关注且获得重大突破的大型ODC技术研究项目由德国Bayer、Uhde与意大利De Nora公司合作开发。1998年,合作项目开发的配套ODC技术的大型工业级电解槽(2.7 m2)成功运行,试验结果与中试装置的运行结果相当,电流密度为3 kA/m2时吨碱电耗约1400 kW·h(吨氯电耗约1 250 kW·h);2003年采用该ODC技术的两套HCl电解装置在德国Brunsbüttel投用,单套Cl2产能为1万t/a,该装置采用第二代ODC电极(RhSy),单元有效面积为2.5 m2,运行电流密度为4 kA/m2,生产Cl2的直流电耗为1000~1100(kW·h)/t,耗电可减少约30%,该创新工艺2005年获得美国电化学协会奖。2006年,Bayer公司研究的ODC技术(用于电解NaCl)成功进入由德国联邦教育与科研部(BMBF)赞助的“Klimazwei”计划中一个关于“在生产基础化学品过程中二氧化碳减排”的项目,该项目有11家参与单位,其中Bayer材料科技公司为该项目的重要负责单位,该项目始于2006年6月,运行时间为4年,预算为1200万欧元。2008年,Bayer公司在上海漕泾建设的电解HCl循环回收装置投产,Cl2产能为21.5万t/a,装置24台电解槽,每台70个单元槽,电流密度为5 kA/m2,这是ODC技术在全球范围内第一次大规模商业化应用,该电解装置的原料HCl是异氰酸酯生产装置的副产物,产品Cl2进入Bayer在上海生产基地的新装置用于生产聚氨酯中间体。

2009年,Bayer公司开始与世界主要的电解槽生产商展开合作,包括Uhde、日本氯工程株式会社和旭化成株式会社、蓝星(北京)化工机械有限公司,这4家公司产品在世界氯电解设备市场的占有率约为98%。

2011年,Bayer和Uhde公司共同合作在德国Krefeld-Uerdingen建造的第一套大型电解NaCl装置投产,Cl2产能为2万t/a,至今该项目已成功稳定运行4年,烧碱电耗为1500~1600(kW·h)/t,直接CO2减排1万t/a。该装置向世界氯碱生产商证明ODC应用于电解NaCl的技术已经达到工业应用要求。伍德迪诺拉盐水ODC电解技术由伍德迪诺拉公司(Uhde和De Nora各持股50%的合资企业)、蒂森克虏伯工业方案公司和拜耳材料科技公司的技术团队共同研发。该装置的运行结果表明,若德国的氯碱企业全部采用该ODC技术,则可以降低德国1%的电量消耗。

在ODC技术发展过程中,我国的高校、科研院所和企业也做了大量的研发工作,如清华大学、北京化工大学、中科院大连化学物理研究所和蓝星(北京)化工机械有限公司等,其中蓝星(北京)化工机械有限公司和北京化工大学的合作项目取得了巨大突破。2013年,蓝星(北京)化工机械有限公司和北京化工大学共同承担了“氧阴极低槽电压离子膜电解制烧碱技术”项目,研发的5万t/a ODC技术制烧碱工业化规模装置开车运行,并通过了中国石油和化学工业联合会组织的专家审查验收,该项目开发的ODC技术中烧碱电耗低于1500(kW·h)/t,与目前世界上最先进的离子膜法膜极距技术相比每吨烧碱节能600 kW·h。为了进一步改进ODC技术,该项目组不断进行研究和改良工作,开发出的性能更好的第二代ODC催化剂技术能够提高ODC的催化效果、延长ODC的寿命,目前正在进行实验室放大试验,下一步将根据试验结果进行工业化试验。此外,该项目组顺利攻克了纳米碳材料负载的金属纳米粒子复合催化剂制备技术的难题,并研制出符合氯碱电解生产用的ODC离子膜电解槽,取得了自主知识产权,目前已申请多项国内、国际专利,是我国氯碱工业领域的重大技术突破。

4 ODC还原催化剂的研究

国内外关于氧气还原反应催化剂的研究文献很多,研究对象包括很多不同的材料,如钯、钌、铑、铂、银、镍、过渡金属氧化物和硫化物,金属卟啉和酞菁类螯合物,钙钛矿型氧化物等。研究发现在热碱性溶液中,大多数材料不能够作为催化剂长期保持活性和稳定性,作为碱性溶液中氧的催化剂,仅有铂和银具有实际有效性。

在NaOH溶液中,性能最优异的氧还原催化剂为碳基铂、碳基银或纯银。早在1975年,Gruver等[7]对PTFE包裹炭黑的铂系催化剂进行了研究。该碳基催化剂在催化过程中具有以下优点:(1)催化剂高度分散在碳基体上;(2)高电导率;(3)碳基体的化学惰性;(4)有效地阻止了铂的团聚。后来该研究团队又研究了碳基铂系金属合金的氧气还原催化剂。碳基铂系金属合金是当前最好的氧气还原金属催化剂,但造价昂贵,很多研究者认为,在ODC技术上银更具有工业应用的潜力。Bayer公司的专利[8]也描述了铂对于氧还原而言具有很高的催化活性,由于成本高,仅以负载形式使用,优选的载体为碳;但是碳负载铂基电池的长期稳定性不足,可能是因为铂同时也在催化载体材料的氧化。另外,碳还会促进生成本不希望产生的H2O2,其也会引起氧化。银同样对于氧还原而言具有高催化活性,可以以碳负载形式或纯银的形式使用。碳负载的银催化剂比相应的铂催化剂更加持久,然而在耗氧电极中,特别是在氯碱电解的工作条件下,其长期稳定性仍有限。因此,宜选择非负载型银催化剂,其中的银优选以氧化银的形式引入,然后还原成金属银。

5 ODC制造工艺的研究

ODC是阴极气体扩散电极,存在许多不同的制备方法。总体来说,主要分为干法和湿法制备工艺。

干法制备工艺是将催化剂和聚合物组分(通常为PTFE)的混合物碾成颗粒,用压延或压力机器将其固定在电流收集器上,形成ODC。典型的电流收集器有镍网、镍泡沫或银网。在某些情况下建议使用镀银镍网,以防止腐蚀[9]。如,Bayer公司的专利[8]中将7%的PTFE粉末、88%的氧化银和5%的银粉末组成的混合物涂刮到镍丝网上并压制形成耗氧阴极。

在湿法制备工艺中,首先制备催化剂的黏合剂或悬浮物,也可向悬浮液中添加表面活性剂以提高其稳定性。将黏合剂粉刷或压延在电流收集器上,而低黏度的悬浮物需要采取喷的方式。例如,De Nora公司的专利[10]表述:将一种PTFE水性悬浮液沉淀到2-丙醇和去离子水的混合液(体积比为1∶1)中,然后将沉淀的PTFE机械地混合到乙炔黑(SAB)粉末中(二者质量比为3∶2),获得了一种具有生面团稠度的材料并且立即将其通过挤出机使用压延辊加工成多个10 cm×10 cm×0.1 mm的单层。通过加热的压力机将每一个单层都层压到不同的编织银网样品上。该工艺分多个步骤进行:首先以17.9 kPa的压力在120℃下对该组件加压,持续30 min;其次使温度升高到335℃并且使压力升高到44.8 kPa,再持续30 min;然后降低压力并将该层压结构暴露于空气中,持续5 min;最后以34.5 kPa的压力在335℃下再次对该组件加压,持续30 min。

6 展望

最近几年,国际上对碳排放的控制要求越来越高,我国政府也出台了很多节能降耗的具体措施和指标,国内的氯碱工业作为能耗大户承受的压力倍增。氯碱企业不断在原有装备水平上淘汰升级、实施技术改造和降耗挖潜,在这样的大环境下,国内外政府和企业也将ODC技术的研发推至高潮。目前,最为引人注目的技术突破是德国Bayer、Uhde和意大利De Nora联合研发的ODC技术,与传统工艺相比,该技术可直接节约Cl2生产中30%的用电量,已取得了可应用的技术基础,2014年与我国滨化集团股份有限公司签订了8万t/a烧碱装置合同,将建成全球第一个盐水ODC电解专利技术装置工厂。此外,蓝星(北京)化工机械有限公司作为全球知名的氯碱电解槽生产厂商,与北京化工大学建立合作平台,共同研发ODC技术,近年来也取得了重要突破。

预计在未来几年,ODC技术将进入一个快速发展和应用时期,与目前工业应用的先进膜极距离子膜电解槽相比,还可将烧碱单耗从2100(kW·h)/t降至1 500~1 600(kW·h)/t,总体降低了500~600(kW·h)/t,以此计算,若我国50%氯碱产能采用ODC技术,则可节约电能约78.5亿kW·h[烧碱年产量2854万t,降耗550(kW·h)/t]。随着ODC离子膜电解技术不断成熟,ODC离子膜电解槽制造商将其大规模推向市场,各氯碱企业可依据本公司的资金、H2平衡以及ODC造价等因素决定改造或新上ODC离子膜电解槽。尽管ODC离子膜电解槽具有显著的节能效果,但其不产生H2,因此需要H2的工艺和场所不适宜采用该技术生产烧碱,对于无需消耗H2的氯碱企业而言,采用ODC技术可达到节能减排、增加经济效益的目的。总体来讲,当今我国经济发展进入新常态,企业积极关注和采用新技术,以不断减少能源消耗、提高企业综合竞争力,在此背景下发展和使用ODC技术具有重要的意义。

参考文献:

[1] 李素改.氯碱行业能源消耗现状及节能技术应用进展[J].中国氯碱,2014(3):1-3,26.

[2] Moussallem I,Pinnow S,Wagner N,et al.Development of high-performance silver-based gas-diffusion electrodes for chlor-alkali electrolysis with oxygen depolarized cathodes[J] Chemical Engineering and Processing:Process Intensification,2012,52:125-131.

[3] Butler J,Clarence A.Brine electrolysis:US,2681884[P]. 1954-6-22.

[4] Walter J.Electrochemical conversion ofelectrolyte solutions: US,3262868[P].1966-7-26.

[5] Moussallem I,J觟rissen J,Kunz U,et al.Chlor-alkali electrolysis with oxygen depolarized cathodes:history,present status and future prospects[J].Journal of Applied Electrochemistry,2008,38(9):1177-1194.

[6] 何慕房.国内外氧阴极在食盐电解工业上的应用情况简介[J].氯碱工业,1990(10):36-39.

[7] Gruver G A,Kunz H R.Circulating electrolyte electrochemical cell having gas depolarized cathode with hydrophobic barrier layer:US,4564427[P].1986-1-14.

[8] 布兰A,金特鲁普J.用微间隙布置的耗氧电极电解碱金属氯化物:中国,201310082947[P].2013-3-15.

[9] Federico F,Martelli G N,Pinter D.Gas-diffusion electrodes for chlorine-related(production)technologies.In:House J M.Modern Chlor-Alkali Technology,Proceedings of the 2000 London International Chlorine Symposium Organized by SCI's Electrochemical Technology Group[C].Malden: Blackwell Science,2000.114-127.

[10] 古亚A F,克拉索维克J L.气体扩散电极:中国, 201280044773[P].2012-9-13.

Development Tendency of Oxygen Depolarized Cathode Technology

Zheng Xuedong

Oxygen depolarized cathode(ODC)is a new chlor-alkali electrolysis technology developed in recent years, the basic principle of which is based on the oxygen reduction reaction in place of the reduction reaction of hydrogen evolution.Due to the different cathode reaction,theoretical electrolysis voltage of the cathode is different.The cell voltage of electrolysis with ODC is reduced by 1 V compared to the classical cathode,at the same operating conditions of the current density,in theory,ODC technology can reduce the electric energy demand by up to 30%.Currently,ODC technology has made significant breakthroughs and realized industrial applications.Development of China's economy has entered a period of new normal,developing and using ODC technology have important meaning for chlor-alkali enterprises to save energy and enhance the comprehensive competitiveness.

Chlor-alkali electrolysis;Caustic soda;ODC technology;Energy saving and consumption reducing

TQ114.26+2

2015年4月

上海市科学技术委员会科研计划项目(13dz1201002)

郑学栋 男 1980年生 硕士 工程师 主要从事化工技术与市场分析工作曾发表文章5篇