核电二回路腐蚀管道的抗震时变可靠度

袁婕,陈健云

核电二回路腐蚀管道的抗震时变可靠度

袁婕,陈健云

(大连理工大学建设工程学部,辽宁大连116023)

流动加速腐蚀(FAC)是造成核电厂二回路碳钢管道失效的主要原因之一。根据腐蚀管道剩余强度评价方法和核电厂承压管道抗震设计规范RCC-M,提出了基于应力的失效极限状态方程对二回路腐蚀缺陷管道抗震可靠度进行计算。通过不同腐蚀管道剩余强度评价方法,采用一次二阶矩(JC)法分析了二回路腐蚀管道的时变抗震可靠性指标,得到了流动加速腐蚀管道抗震可靠性随运行年限的演化规律,对核电二回路管道的评估和修复提供参考。

核电;管道;流动加速腐蚀;抗震;时变可靠度

核电厂二回路主给水管线、凝结水管线、疏水管线、部分抽汽管线等主要是由碳钢制造的。在核电站运行过程中,与流体接触的碳钢管线不可避免地会发生腐蚀,而管内流体流动会加剧这一过程,该现象被称为流动加速腐蚀(FAC)[1]。FAC造成的管道壁厚局部减薄,在核电厂实际运行中,检测到的管壁减薄率可高达2.5 mm/a,如果不能及时检测到,可能引起泄漏或突发破裂[2]。特别是FAC引起的局部管壁减薄会减弱管道抗震能力,造成管道在地震作用下的可靠性降低,失效概率增加。2007年7月16日日本新潟地震中,柏崎刈羽核电厂多处管道由于腐蚀变薄而在地震中发生破裂,使得含放射性水发生泄漏[3]。因此进行核电二回路腐蚀管道的抗震可靠性研究十分重要。

近年来,一些学者提出各种工程模型应用于核管道腐蚀的研究中。赵明等[4]运用混沌模型对腐蚀系统进行了研究,并对其腐蚀状况进行了预测;陈永红等[5]利用分形理论对核动力管道腐蚀坑深度进行预测,同时利用所得到的预测结果对腐蚀管道的可靠性和安全性进行评价分析;刘锐等[6]采用广义极值分布模型拟合管道最大腐蚀深度数据,引用回归期的概念预测管道最大腐蚀深度。目前关于腐蚀核管道的研究多是基于数学模型侧重于对管道的最大腐蚀深度进行预测,而对基于应力等力学模型所开展的研究相对较少,而关于腐蚀核管道的抗震可靠性研究更是鲜见于公开文献。

本文从力学角度出发,首先对流动加速腐蚀的管道进行剩余强度评估,采用了国际上著名的腐蚀管道剩余强度评价方法,如改进的ASME B31G,Battele以及挪威船级社的DNV-99等[7]。由于二回路管道部分属于核2级[8],所以本文结合RCC-M规范[9]的核2级管道D级评定准则(包括地震等偶然荷载)建立了二回路核2级腐蚀管道的应力失效极限状态方程,并通过算例分析了二回路腐蚀管线的抗震失效概率,研究了不同腐蚀管道剩余强度评价方法对核电二回路腐蚀管道可靠性评定结果的影响规律。

1 腐蚀管道剩余强度评价方法

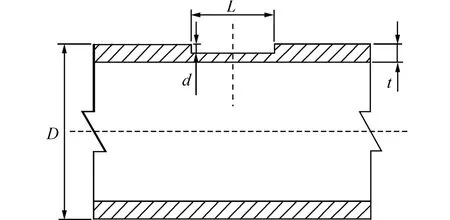

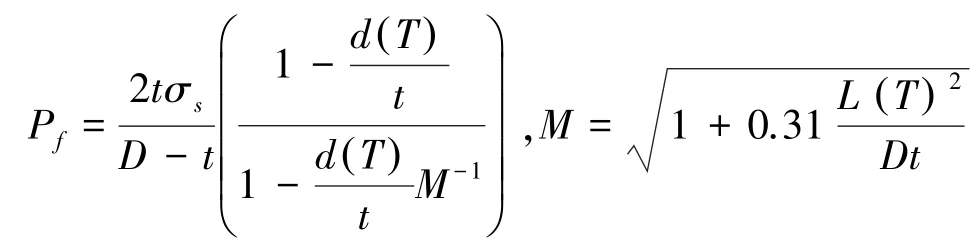

核电站二回路管线中的流动加速腐蚀缺陷是造成管线失效的重要原因之一,且随着时间的延长,腐蚀程度加剧。当腐蚀缺陷尺寸达到它的临界尺寸时,管体失效,输送介质从管道中泄漏出来,有可能引起人员伤害或财产损失。在进行腐蚀管道剩余强度评价时,通常将腐蚀区域进行简化,常用的简化如图1所示。

图1 管道腐蚀区域简化图Fig.1 Sketch of the corroded area of the pipe

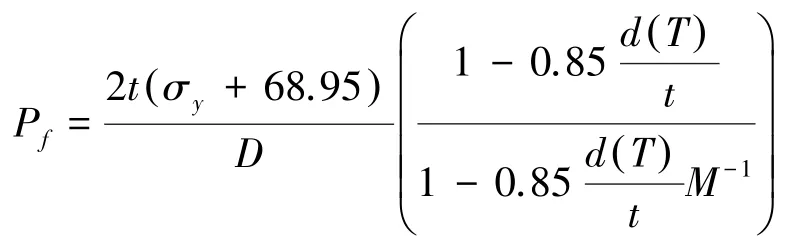

图1 中,D为二回路管道外径,t为管道壁厚,L为简化的腐蚀长度,d为腐蚀深度。国际上常用来计算腐蚀管道失效强度Pf的失效内压模型如下[10]:

1)改进的B31G:

其中:

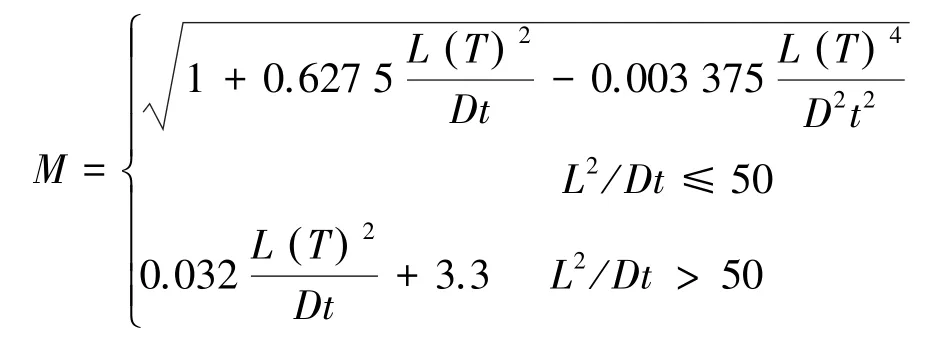

2)Battele模型:

3)DNV-99:

式中:T为时间间隔,σy为管道材料的屈服强度,σs为管道材料的极限抗拉强度。

如果对腐蚀缺陷不采取防止措施,则缺陷尺寸随时间延长而变大。当达到临界尺寸时,造成管体失效。因此,表征缺陷尺寸的函数关系式为[11]

式中:d0为缺陷的初始测量深度,gd为缺陷深度生长率,L0为缺陷的初始测量长度,gL为缺陷长度生长率,T为时间间隔。一般而言,腐蚀缺陷在深度方向的生长率随时间变化较大,而在长度方向上随时间变化不大。为简化计算,假定长度方向的缺陷生长率近似为0[12]。

2 核电厂承压管道抗震设计规范

RCC-M规范、ASME标准和GB50267-97规范为目前我国核电厂设备、系统、部件所遵循的主要技术标准,均从“反应性控制、余热排出和放射性物质包容”安全功能考虑,将设备分为安全级和非安全级,其中安全级又分为安全1级、2级和3级[13]。对于设备运行工况,两者均划分为设计、正常、异常、紧急及事故工况,与之对应的应力准则级别为O、A、B、C、D级。

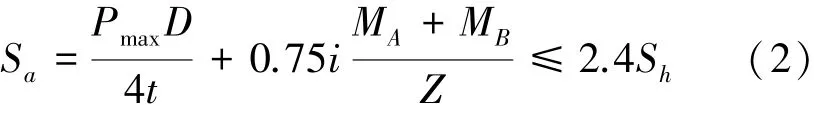

根据RCC-M规范[9]C3650条款D级准则,由压力、重量、偶然荷载(包括地震和流动变化等产生的荷载)产生的应力总和不应超过2.4Sh,即

所以有

式中:Sa为应力总和;Pmax为所考虑工况下的最大压力;D为管道外径;t为壁厚;MA为由重量和其他永久性荷载引起的合力矩;MB为偶然荷载产生的合力矩,偶然荷载包括流量突变产生的推力和规定的地震荷载等;Z为管道截面模量,Z=πr2t,r为所考虑截面的平均半径;i为应力增强系数,乘积0.75i≥1;Sh为设计温度下材料的基本许用应力。

3 管道的失效应力极限状态方程

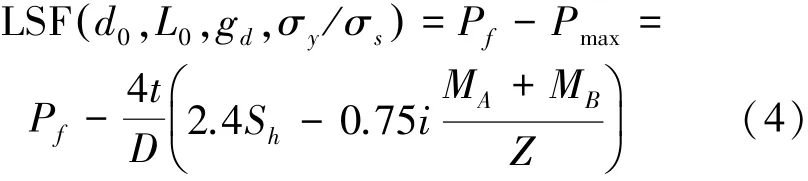

结合腐蚀管道剩余强度Pf和在地震作用下RCC-M规范考虑的最大内压Pmax,考虑到测量腐蚀缺陷几何尺寸的复杂,得到缺陷生长率的困难及材料性能的离散性,为简化取初始腐蚀缺陷深度d0,初始腐蚀缺陷长度L0,缺陷深度生长率gd,管道材料屈服强度σy(或极限抗拉强度σs)作为参数随机变量。则腐蚀管道在地震作用下失效的极限状态函数(LSF)可表示为

当LSF为正时,地震作用下管道的最大内压Pmax小于腐蚀管道的剩余强度,管道安全运行;反之,若LSF为负时,管道失效。

若腐蚀管道荷载及强度参数随机且相互独立,则参数变量的平均值和标准差可以用来表示极限状态函数LSF的均值和标准差。对于单个腐蚀缺陷而言,其可靠性失效概率PFdefect的计算公式为

式中:Φ为标准正态分布函数,β为可靠度指标。

4 算例计算

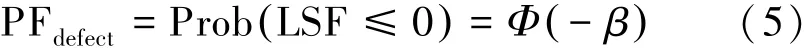

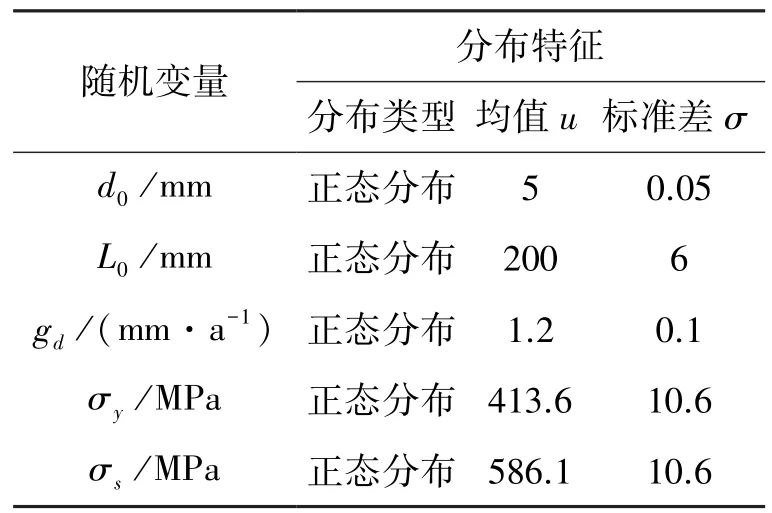

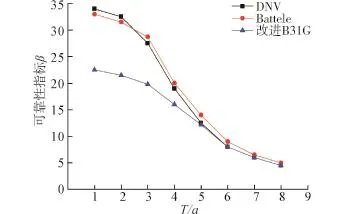

已知某核电厂二回路的一段核2级管道,管道材料为A335P91,管径D=426 mm,管壁厚t= 20.6 mm,管道的操作压力Pop=13.17 MPa,应力增强系数i=2,地震作用下合力矩MA+MB= 418.1 kN·m,设计温度315.6℃,在此温度下材料的许用应力Sh=141.3 MPa。管道发生了流动加速腐蚀,腐蚀参数及管道材料性能等主要随机变量的分布状态见表1。基于前面的腐蚀管道的失效模型,根据在D级评定准则下的极限状态函数式(4),采用一次二阶矩JC法,对该段管道进行抗震可靠性计算,得到可靠性指标β的变化情况,如图2所示。作用下所要求的可靠性,得到相应可靠性指标对应的时间点,可以计算出对应的管壁残余壁厚,作为壁厚腐蚀检测的下限。同时,根据腐蚀管道不同工作时期结构的失效概率,可用来计算腐蚀管道有效剩余寿命。

表1 参数随机变量分布特征Table 1 The distribution for the parameter variables

图2 腐蚀管道抗震可靠性指标β随时间变化Fig.2 The dynamic variation of the seismic reliability index β for corroded pipes

5 结论

本文基于RCC-M规范的核2级管道D级评定准则和腐蚀管道剩余强度评价方法,率先建立了二回路核2级腐蚀管道的应力失效极限状态方程,并通过算例验证了该应力失效极限状态方程在计算腐蚀管道抗震可靠性方面的有效性。通过分析,得到以下结论:

1)随着腐蚀时间的延长,可靠性指标β逐渐减小,腐蚀管道失效的概率逐渐变大。Battele和DNV方法的可靠性评价比较相近。在某个时间点之前,改进B31G的可靠性与上述两者差距较大;在这个时间点之后,采用3种腐蚀管道剩余强度评价方法得到的抗震可靠度差距不大。

2)当腐蚀发生后的短时间内,腐蚀深度较小,改进B31G的预测值Pf较小,得到的抗震可靠性指标β较小,改进B31G规范相比Battele方法和DNV规范显得较保守。

3)在发生腐蚀一段时间后,抗震可靠性指标β突然加速减小,腐蚀管道失效概率加速增大。这种抗震失效概率的突变,对管道抗震设计是不利的。因此,在可靠性指标突然加速减小的临界时间点(如算例中T=3a)之前进行腐蚀管道的修复或更换,更加科学合理。

4)对于不同的管道失效模型,本文提出的一次二阶矩JC法迭代次数少于10次就可以达到的10-5精度。因此,计算量显著降低,计算效率提高,而计算精度也可以得到保证。所以,对于计算核电站二回路加速腐蚀管道的抗震可靠性,一次二阶矩JC法是一种简单易行的方法。

[1]束国刚,薛飞,遆文新,等.核电厂管道的流体加速腐蚀及其老化管理[J].腐蚀与防护,2006,27(2):72-76.

SHU Guogang,XUE Fei,TI Wenxin,et al.Flow accelerated corrosion and aging management in nuclear power plants[J].Corrosion and Protection,2006,27(2):72-76.

[2]CHEXL B,HOROWITZ J,DOOLCY B,et al.Flow accelerated corrosion in power plants[R].EPRI TR-1O6611RI,Barleben:Electric Power Research Institute,1998.

[3]潘华,李金臣,吴迪忠.2007年7月16日日本新潟地震对柏崎刈羽核电厂的影响[J].国际地震动态,2007,11(11):21-32.

PAN Hua,LI Jinchen,WU Dizhong.The influence of Xin Xie earthquake(Japan,2007,7,16)on the Bo Qi Yi Yu nu-clear power plant[J].Recent Developments in World Seismology,2007,11(11):21-32.

[4]赵明,梁平,龙新峰.基于最大Lyapunov指数对腐蚀深度的预测[J].机械工程学报,2008,44(1):217-221.

ZHAO Ming,LIANG Ping,LONG Xinfeng.Forecasting corrosion depth based on the maximum Lyapunov exponent[J].Chinese Journal of Mechanical Engineering,2008,44(1):217-221.

[5]陈永红,张大发,王悦民.基于分形理论的核动力管道腐蚀坑深度预测模型研究[J].原子能利学技术,2009,43(8):673-677.

CHEN Yonghong,ZHANG Dafa,WANG Yueming.Corrosion pit depth prediction model of nuclear power pipeline using fractal theory[J].Atomic Energy Science and Technology,2009,43(8):673-677.

[6]刘锐,张春明,马帅,等.核管道腐蚀失效分析及最大腐蚀深度预测[C]//第十七届全国反应堆结构力学会议.上海,2012.

LIU Rui,ZHANG Chunming,MA Shuai,et al.Corrosion failure analysis and corrosion depth prediction of the nuclear pipeline[C]//17thNational Conference on Structural Mechanics in Reactor Technology.Shanghai,2012.

[7]帅健,张春娥,陈福来.腐蚀管道剩余强度评价方法的对比研究[J].天然气工业,2006,26(11):122-125.

SHUAI Jian,ZHANG Chun′e,CHEN Fulai.Comparative study on the evaluation method of remaining strength of corroded pipeline[J].Natural Gas Industry,2006,26(11):122-125.

[8]HAD 102/03,用于沸水堆、压水堆和压力管式反应堆的安全功能和部件分级[S].1986.

[9]RCC-M(2000 edition+2002 add),design and construction rules for mechanical components of PWR nuclear islands[S].2002.

[10]CALEYO F,GONZALEZ J L,HALLEN J M.A study on the reliability assessment methodology for pipelines with active corrosion defects[J].International Journal of Pressure Vessels and Piping,2002,79(1):77-86.

[11]董玉华,高惠临,周敬恩,等.含缺陷油气管线结构的可靠性计算[J].石油学报,2003,24(1):96-99.

DONG Yuhua,GAO Huilin,ZHOU Jing′en,et al.Reliability estimation of oil and gas pipelines with some defects[J].Acta Petrolei Sinica,2003,24(1):96-99.

[12]SHEIKH A K,BOAH J K,HANSEN D A.Statistical modeling of pitting corrosion and pipeline reliability[J].Corrosion,1990,46(3):190-197.

[13]刘锐,李铁萍,张春明.基于RCC-M与ASME的核2/3级管道应力评定比较[J].压力容器,2013,30(3):52-56.

LIU Rui,LI Tieping,ZHANG Chunming.Comparison between RCC-M and ASME for stress evaluation of nuclear safety class 2/3 pipes[J].Pressure Vessel Technology,2013,30(3):52-56.

Seismic time-dependent reliability of corroded pipes in the nuclear secondary loop piping system

YUAN Jie,CHEN Jianyun

(Faculty of Infrastructural Engineering,Dalian University of Technology,Dalian,116024,China)

The flow accelerated corrosion(FAC)is one of the main causes for carbon steel pipe failure in the secondary loop piping system in nuclear power plants.Based on the residual intensity appraisal method for corroded pipes and the code for seismic design of pressure pipe-RCC-M code for the PWR nuclear islands,the ultimate stress failure equation is derived to calculate the seismic time-dependent reliability for corroded pipes in a nuclear secondary loop piping system.Based on the first order second moment method(JC)with different failure pressure models,the seismic reliability of corroded pipes in a nuclear secondary loop piping system is calculated in order to demonstrate the dynamic variation of the seismic reliability index induced by FAC.

nuclear power station;pipe;flow accelerated corrosion;seismic;time-dependent reliability

10.11990/jheu.201406039

http://www.cnki.net/kcms/detail/23.1390.U.20150910.1454.002.html

TL93+2.2

A

1006-7043(2015)10-1331-04

2014-06-19.网络出版时间:2015-09-10.

国家自然科学基金重点资助项目(51138001);教育部博士点基金资助项目(20110041110012).

袁婕(1988-),女,硕士研究生;

陈健云(1968-),男,教授,博士生导师.

陈健云,E-mail:chenjydg@dlut.edu.cn.