胶合竹木工字梁受弯性能的试验研究

陈国+张齐生+黄东升+李海涛

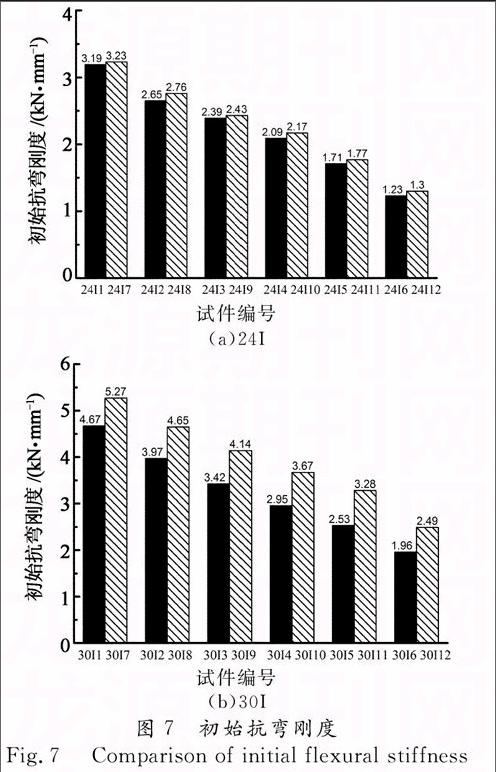

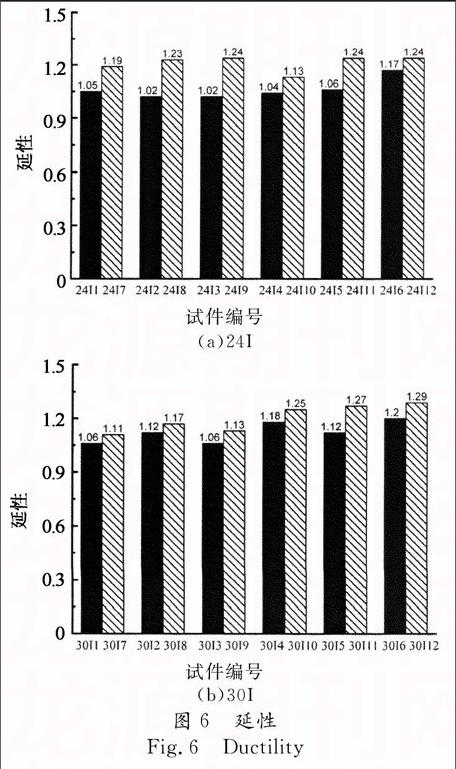

摘要:提出了一种以OSB为腹板骨架,OSB板外用环氧树脂胶黏剂和钉子连接竹集成材而成的胶合竹木工字梁.以竹木工字梁的腹板高度、剪跨比及加劲肋为参数,对24根竹木工字梁的结构性能进行研究.分析了工字梁试验全程的破坏形态和破坏机理,探讨了其极限承载力、延性和抗弯刚度等,并研究影响其结构性能的因素.研究结果表明,竹木工字梁整体工作性能优良,跨中截面应变沿梁高方向仍基本符合平截面假定,其极限承载力与截面高度、剪跨比和加劲肋有关.当剪跨比小于2.0时,组合梁出现了明显的剪压破坏特征,剪跨比越大,极限承载力呈显著下降趋势.加劲肋能显著提高工字梁的极限承载力,提高幅度为3.4%~38.0%,对极限位移的提高幅度约为1.7%~12.6%.加劲肋增强后的工字梁的初始抗弯刚度亦有大幅提高,提高幅度为10%~30%,腹板越高,增幅越大.

关键词:欧松板;竹集成材;工字梁;破坏机理;抗弯性能

中图分类号:TU366.1 文献标识码:A

Bending Tests of OSB Webbed Bamboo IJoist

CHEN Guo, ZHANG Qisheng, HUANG Dongsheng, LI Haitao

(College of Civil Engineering, Nanjing Forestry Univ, Nanjing, Jiangsu210037, China)

Abstract:A OSB webbed bamboo Ishaped joist connected and fixed by epoxy resin adhesive and nails was presented. The web height, shear span ratio and web stiffener were included as control parameters to see their effect on the flexural performance of 24 OSB webbed bamboo joists. The failure process, failure mechanism, deformation and carrying capacity were investigated and the shear capacities were also discussed. The results show that the composite joists show excellent combination performance, higher stiffness and strength. Also, the shear capacity of this joist has a close relationship with the shear span ratio and web height. When the shear span ration is less than or equal to 2.0, the failure modes were characterized by shear compression failure of the OSB web panels. The web stiffeners can markedly improve the ultimate load of the joists by 3.4%~38.0%, and is helpful to ultimate displacement and initial flexural stiffness by 1.7%~12.6% and 10%~30%, respectively. The web is higher and the growth is greater.

Key words:OSB(Oriented Strand Board);gluelaminated bamboo;Ijoist;failure mechanism;bending behavior

2013年以来,中国北方多地出现不同程度的雾霾天气,空气污染十分严重.建筑既是人类活动的基本场所,也是大量消耗能源、资源的重要环节,对雾霾天的贡献十分显著.传统类型的钢筋混凝土结构和砌体结构存在着资源利用率低和环境污染严重等问题,而竹木结构建筑由于轻质高强以及环境负荷小等优点[1-3],具有广阔的应用前景.将竹材、速生木材等生物质材料作为主要建筑材料应用于工程领域无疑有利于减少对钢材和水泥等重污染产品的依赖.近年来,随着全球森林资源蓄积量的增加,部分学者开始对木梁和竹梁的力学性能进行了大量有益的探索.作为木结构建筑的主要受荷构件,木工字梁的承载能力和变形性能直接关系着整个结构的安全性.ASTM D103712对木工字梁的腹板材料选用和等级划分作了详细规定,指出大片刨花板和定向刨花板是消费比最高的腹板材料.许清风等[4]、Zhu等[5]、熊海贝等[6]均进行了木工字梁的试验研究,结果表明,腹板的物理力学性能对于工字梁的力学性能和变形能力有着至关重要的影响,其中以OSB板为腹板的木梁承载能力最大.然而,一旦OSB腹板发生剪切破坏,裂缝从腹板迅速扩展至木翼缘,翼缘发生脆性断裂,最终导致木工字梁断成两截.相比木材而言,胶合竹材具有更好的物理和力学性能,具有作为建筑结构用材的条件[7].文献[8-14]对竹梁进行了大量的试验研究,竹梁破坏时变形过大,由刚度所控制,强度利用率低;提出以竹大片刨花板为腹板的竹工字梁,但也同时存在初始抗弯刚度偏低的问题.

针对木工字梁承载力不足而竹梁初始抗弯刚度低的工程问题,本文提出一种新型的轻质竹木工字梁构件,以OSB为腹板材料,竹集成材为翼缘,腹板与翼缘表面间用耐候结构胶粘结而成,然后对胶合竹木工字梁的抗弯性能和变形能力等特性进行了试验研究,并根据研究结果提出相应的结论和建议.

1试件设计

腹板材料选用厚度tw=9.5 mm加拿大Tolko牌OSB板(译为:欧松板),公称幅面为1 220 mm×2440 mm,实测平均静曲强度为25.1 MPa,平均弹性模量为3 560 MPa,平均含水率为4.7%,密度为610 kg/m3.翼缘采用东莞桃花江竹业公司生产的竹集成材,竹龄4~6年,竹种为毛竹.集成材规格有2种,分别为25 mm×35 mm×2 440 mm和30 mm×35 mm×2 440 mm,材性试验测得其静曲强度为61.2 MPa,弹性模量为 10 210 MPa,密度为880 kg/m3,含水率为10.3%.本次试验采用由盐城壹加壹电子材料有限公司生产的YY5016型室温固化环氧树脂胶粘剂,其钢钢剪切强度大于22 MPa,适合温度为-45~+95 ℃,初步固化时间为3~5 h,完全固化时间为24~48 h,固化时间取决于粘胶温度.首先将竹集成材方料和OSB板分别裁切成相应的规格;用砂纸将板材粘胶接触面打磨粗糙,再以酒精清洗板材表面的灰尘和油脂,最后用盐城壹加壹电子材料有限公司生产的YY5016A/B型环氧树脂胶将OSB板和上、下竹集成材翼缘胶结成整体,涂胶量为250 g/m2,涂胶量的主要依据为厂家产品说明书的建议用量.以木工夹具临时固定,以防腹板和翼缘在胶合过程中发生错动.最后,用2.8 mm×40 mm钉子从翼缘侧面钉入,将翼缘和腹板连接为整体,钉间距为100 mm,每根工字梁需64枚钉子.为避免板材凹陷处局部缺胶,将制作好的组合梁平放于地面,再以重物均匀加压.加压时间取决于实验室的温度,温度越高,胶凝固越快,制作本试件时实验室的温度为14 ℃左右,重物加压96 h,养护时间为15 d.

2试验概况

试验设计了24根OSB为腹板的竹质工字梁试件,根据加劲肋和梁高不同分为4组,每组有6个试件,编号分别为24I124I12和30I130I12.其中,24I124I6和30I130I6分别为梁高240 mm和300 mm的无加劲肋对比试件.为研究加劲肋对组合梁力学性能的影响,在试件编号为24I724I12和30I730I12的加载点和支座处腹板处成对设置截面尺寸为25 mm×35 mm的竹集成材加劲肋,加劲肋的高度分别为160 mm和230 mm,加劲肋紧靠承受集中压力一侧的翼缘,加劲肋另一端与翼缘预留2~3 cm的间隙.试件全长为2.44 m,梁两端各预留220 mm,支座间实际跨度L为2.0 m.试件具体参数见表1.

竹木工字梁的制作加工及相关试验在南京林业大学结构工程实验室完成.为详细记录试验全程试件的竖向变形情况和应变分布规律,在两端支座顶、加载点下方及跨中共布置5个激光位移计,并在梁跨中截面沿高度等距粘贴5个应变片,从下至上,应变片编号依次标记为2#~6#,同时在梁底、梁顶各贴1个应变片,编号分别为1#和7#.所有的量测数据统一由TDS530静态数据系统采集,采样频率为1 Hz.整个试验程序参照GB/T 50329-2012《木结构试验方法标准》.竖向荷载经由连接于作动器的分配梁传递至试件,为消除系统误差并确保仪器设备工作正常,在正式加载前需对试件进行预加载(图1).加载方式为四点加载,在加载点和支座处放置钢板以防翼缘局部压坏.试验全程采用位移控制的方式进行加载,加载速率为1.0~2.0 mm/min,持荷时间为6~15 min.

3主要试验结果及分析

3.1破坏特征

3.1.1梁高为240 mm组

对比试件24I124I6为无加劲肋工字梁,荷载增加至30%~50%极限荷载时,开始发生侧向扭转,可听到轻微的“嗞嗞”响声,表明局部木纤维损伤产生的断裂声,但OSB表面无可视裂缝.加载至60%极限荷载时,支座附近腹板的木纤维开始出现拉断的劈裂声,刚度有所降低,变形渐趋明显,随后分配梁加载点下所在区域的受压区发生局部失稳,持续加载至试件的极限荷载,加载点与支座间的腹板应变达到材料极限应变而剪坏,腹板裂缝开展方向与下翼缘呈45°.与此同时,翼缘内OSB板剪应变也达到OSB的内结合极限应变而开裂,伴随着巨大响声,试件上翼缘内OSB产生层裂并快速沿梁纵向发展,部分钉子被拔出或剪断,表现为脆性的破坏特征,破坏具有突然性.剪跨比越大,试件无支撑长度越大,越容易发生失稳,从而极限承载力越低.卸载后,变形部分回弹,但仍保持部分残余变形(图2(a),(b),(c)).

24I724I12为加载点及支座处带加劲肋的组合梁试件.其中,24I724I10试件的剪跨比λ≤2.0,组合梁表现出明显的剪压破坏特征,组合梁的极限承载力随着剪跨比的增大而减小,加载点与支座间腹板发生剪切破坏.而对于剪跨比λ>2.0的24I11和24I12试件,加载初期时的试件基本处于弹性阶段,随着荷载的增加,试件开始发生侧向扭转变形并渐趋明显,翼缘内产生少许微裂缝(翼缘内OSB层裂或胶裂),并伴随刺耳的劈裂声.当竖向荷载值接近极限荷载值时,OSB劈裂声开始变得持续且逐渐加大,裂缝沿梁纵向快速发展形成通缝,钉子部分被拔出或剪断,破坏过程在瞬间完成,试件有明显的挠度变形,加载点处翼缘下方的腹板被拉坏.不难发现,横向加劲肋可显著提高组合梁局部抗剪承载力并改善变形性能(图2(d),(e),(f)).

3.1.2梁高为300 mm组

相对于梁高为240 mm无加劲肋的试件而言,编号为30I130I5试件拥有更大的高宽比,因而更容易发生侧向失稳.当竖向荷载增加至45%的极限承载力时,试件开始发生轻微的扭转.当竖向荷载加载至60%~80%极限荷载时,可观察到较明显的侧向扭转变形,并伴随着刺耳的OSB层裂声音,翼缘内的OSB层裂处有少量的木屑从裂口处脱落.当加载至极限荷载时,OSB层裂快速沿梁长方向扩展,试件竖向变形大约为6~10 mm,试件最终丧失承载力.对于剪跨比λ>2.0(即30I630I12)的试件,剪跨比越大,试件达极限承载力时的跨中竖向变形越大,且延性更好.随着荷载的增加,试件竖向变形和应变不断增大并开始发生侧向扭转.当竖向荷载加载至60%~80%极限荷载时,可听到轻微的OSB层裂声,不断有木屑从腹板断裂处脱落,木材纤维断裂声不断加剧.当加载至极限荷载时,OSB层裂快速沿梁长方向扩展,伴随着“啪”的一声巨响,加载点与支座间的腹板发生剪切破坏,裂缝方向与中性轴呈45°.试验结束后,梁试件未发生整体垮塌现象.

总之,24根竹木工字梁强度一般由试件失稳控制(表2),跨中挠度最大变形值约为8 mm(即为正常使用极限状态挠度值).破坏时的竹集成材翼缘应变远未达到其极限应变强度,这和试验中翼缘未发生强度破坏的现象相呼应,竹翼缘尽管有较大的挠曲变形,但未发生断裂.当剪跨比λ≤2.0时,无加劲肋试件易发生明显的扭转,加载点与支座间腹板发生剪切破坏;而当剪跨比λ>2.0时,加载点处的腹板容易发生水平拉裂,剪跨比越大,侧向扭转越显著.由于加劲肋对腹板局部失稳有一定的约束作用,组合梁的承载力得到较明显提高,但延性无显著改善.同时,破坏后的组合梁未发生垮塌或断裂,而矩形截面的竹梁[8]和木工字梁[5]破坏时发生了从中部断裂成两半.

3.2荷载跨中挠度曲线

由表2和图3可知,加劲肋可改善腹板的局部失稳性能,卸载后多数试件跨中挠度变形可恢复.加劲肋可显著提高竹木组合梁的极限承载力,提高幅度为3.4%~38.0%,平均提高幅度为20.7%,极限位移亦明显提高,提高幅度为1.7%~12.6%,平均提高幅度为7.2%.剪跨比对试件极限承载力有较大的影响,剪跨比越大,极限承载力越低,当剪跨比λ≤2.0时,极限承载力随着剪跨比的增大,下降幅度比较缓慢,当剪跨比λ>2.0时,下降幅度更迅速.

腹板主要起着承担剪力的作用,在相同剪跨比而无加劲肋条件下,当梁高从240 mm增至300 mm时,极限承载力平均提高36.6%,极限位移呈下降趋势,平均降幅为16.3%.在相同剪跨比而有加劲肋条件下,极限承载力的平均提高幅度高达54.7%,极限位移呈下降趋势,平均降幅为11.3%.在跨中挠度小于L/250的正常使用极限状态时(即跨中挠度小于8 mm),荷载跨中挠度曲线基本为直线,这和此阶段的试件无明显损伤的实验现象相符.

3.3荷载应变曲线

试验过程中对各组试件跨中截面的应变进行了测试,为验证平截面假定,对典型试件24I1和30I1的截面应变分布规律进行了分析,如图4所示.从中可以看到,截面中性轴位置无明显变化,应变沿高度基本上呈线性分布,从而验证了平截面假定.不难发现,24I1和30I1试件在各级荷载作用下,跨中截面的平均应变沿高度上的变化趋势基本符合平截面假定,平均应变沿高度基本为直线分布.当24I1和30I1试件最终破坏时,跨中截面及上、下翼缘均未发生任何破坏,这主要是因为跨中截面处的竹集成材翼缘和OSB腹板的应变远未达到材料极限应变,仍处于弹性段,上下翼缘的拉/压应变基本相等,最大应变仅为1500με(图5),而竹集成材破坏时的应变一般高达9000με[15].同样,腹板的应变最大仅为1000με,这和试件跨中截面处的OSB板未发生任何破坏的试验现象相吻合.

3.4位移延性

位移延性是指结构或构件从屈服开始到达极限承载力或到达后而承载力仍无明显下降期间的变形能力.延性好的结构,后期变形能力大,即结构屈服后还能继续承受大的塑性变形而不至于发生破坏垮塌.梁的延性系数μΔ为:

μΔ=ΔuΔy.(1)

竹木组合梁无明显屈服平台和下降段,因此,定义Δu为试件所受荷载下降至85%Pu(极限承载力)时跨中挠度,Δy为梁到达极限承载力时的跨中挠度.

结果表明,经加劲肋增强后,24I系列的工字梁延性有了小幅提高,6.0%~21.6%.加劲肋提高了集中荷载作用点处腹板抵抗局部失稳能力(图6).然而,加劲肋对30I系列的工字梁延性性能的提高幅度较小,仅为4.5%~13.4%.腹板越高,加劲肋对组合梁的延性提高越小.

3.5初始抗弯刚度

取各试件的0~0.4Pu时的割线刚度为试件初始弯曲刚度[4],各试件弯曲刚度对比如图7所示.加劲肋可显著提高组合梁试件的极限承载力和初始抗弯刚度.对于梁高为24I和30I,其刚度分别提高10%和30%,梁截面高宽比越大,越容易发生局部失稳,使得加劲肋的作用越显著.在相同梁高情况下,剪跨比越大,试件初始抗弯刚度越小.

4结论

本文通过24根OSB为腹板的竹质工字梁抗弯性能试验,分析了组合梁试件的荷载挠度特点、荷载应变关系及影响承载力的参数.根据试验结果,可得出如下结论:

1)胶合竹木工字梁四点弯曲试验为脆性破坏,失稳是无侧向支撑试件主要的破坏形态.构件弯剪区段翼缘内的OSB层裂和OSB腹板剪切破坏是试件较为理想的破坏形态,破坏前的跨中最大变形约为L/250,腹板材料强度得到了充分利用.

2)胶合竹木工字梁受弯构件的受力过程大致可分为两个阶段:弹性工作阶段和塑性工作阶段.试件下翼缘(受拉区)一直处于弹性工作阶段;而试件上翼缘(受压区)在跨中挠度变形达正常使用极限状态时的L/250前始终处于弹性工作阶段,一旦超过极限承载力后,试件迅速丧失承载力.腹板越高,梁试件弹性工作阶段越短,而腹板加劲肋也有利于延长组合梁的弹性工作阶段.

3)竹木工字梁受弯试件的受压区边缘压应变及受拉区边缘拉应变均明显小于材料极限应变,OSB腹板强度得到了充分利用,相反,竹集成材翼缘的强度未得到充分的利用.竹木工字梁受弯试件的跨中截面应变分布符合平截面假定,中性轴高度较对比试件略高.

4)配置加劲肋后的试件承载力将显著提高,极限荷载平均提高幅度约20.7%,由于加劲肋可改善OSB腹板的局部失稳,OSB腹板的强度能够充分发展,各试件的跨中极限位移提高幅度为1.7%~12.6%.同时,加劲肋也有利于提高试件的延性和初始抗弯刚度,但加劲肋对梁高为300mm的试件延性有所降低.

5)梁试件的力学性能和竹翼缘与OSB板间的连接性能有着密切的关联.一旦翼缘与OSB界面间过早发生胶裂,钉子随即将被拔出,使腹板边缘与翼缘之间的剪力无法有效传递,脆性破坏特征明显,导致试件承载力明显偏低.因此,在加工竹木组合梁构件时须严格控制涂胶质量、胶养护温湿度和钉接质量,以避免这种破坏形式的发生.因此,应进一步深入研究竹OSB节点剪切性能试验.

6)竹材是一种可再生的生物质材料,将竹木工字梁应用于工程结构中,既有利于拓宽竹材的利用范围,又符合可持续发展的要求.应深入研究组合梁截面尺寸、侧向稳定、腹板开洞和防火性能等影响组合梁受力性能的因素以满足实际工程应用的要求.

参考文献

[1]XIAOYan,YANGRuizhen,SHANBo.Production,environmentalimpactandmechanicalpropertiesofglubam[J].ConstructionandBuildingMaterials,2013(44):765-773.

[2]单波,高黎,肖岩,等.预制装配式圆竹结构房屋的试验与应用[J].湖南大学学报:自然科学版,2013,40(3):7-14.

SHANBo,GAOLi,XIAOYan,etal.Experimentalresearchandapplicationofprefabricatedbamboopolehouse[J].JournalofHunanUniversity:NaturalScience,2013,40(3):7-14.(InChinese)

[3]LIHaitao,ZHANGQisheng,HUANGDongsheng,etal.Compressiveperformanceoflaminatedbamboo[J].CompositesPartB:Engineering,2013(54):319-328.

[4]许清风,朱雷,陈建飞,等.粘贴钢板加固木梁试验研究[J].中南大学学报:自然科学版,2012,43(3):1153-1159.

XUQingfeng,ZHULei,CHENJianfei,etal.Experimentalstudyoftimberbeamsstrengthenedwithsteelplates[J].JournalofCentralSouthUniversity:NaturalSciences,2012,43(3):1153-1159.(InChinese)

[5]ZHUEC,GUANZW.BucklingoforientedstrandboardwebbedwoodIjoists[J].JournalofStructuralEngineering,2005,131(10):1629-1636.

[6]熊海贝,康加华,吕西林.木质组合梁抗弯性能试验研究[J].同济大学学报:自然科学版,2012,40(4):522-528.

XIONGHaibei,KANGJiahua,LVXilin.Bendingtestsinvestigationoncompositetimberbeam[J].JournalofTongjiUniversity:NaturalSciences,2012,40(4):522-528.(InChinese)

[7]肖岩,陈国,单波,等.竹结构轻型框架房屋的研究与应用[J].建筑结构学报,2010,31(6):195-203.

XIAOYan,CHENGuo,SHANBo,etal.Researchandapplicationoflightweightgluelaminatedbambooframestructure[J].JournalofBuildingStructures,2010,31(6):195-203.(InChinese)

[8]XIAOYan,ZHOUQuan,SHANBo.Designandconstructionofmodernbamboobridges[J].JournalofBridgeEngineering,2010,15(5):533-541.

[9]单波,周泉,肖岩.现代竹结构技术在人行天桥中的研究与应用[J].湖南大学学报:自然科学版,2009,36(10):29-34.

SHANBo,ZHOUQuan,XIAOYan.Researchandapplicationofmodernbamboostructurepedestrianbridge[J].JournalofHunanUniversity:NaturalSciences,2009,36(10):29-34.(InChinese)

[10]SINHAA,WAYD,MLASKOS.Structuralperformanceofgluedlaminatedbamboobeams[J].JournalofStructuralEngineering,2014,140(1):04013021.

[11]喻云水,周蔚虹,刘学.竹质工字梁抗弯性能的研究[J].中南林业科技大学学报:自然科学版,2012,32(1):154-156.

YUYunshui,ZHOUWeihong,LIUXue.Studyonbendingbehaviorofthebambooshapedbeam[J].JournalofCentralSouthUniversityofForestry&Technology:NaturalSciences,2012,32(1):154-156.(InChinese)

[12]WUWenqing.ExperimentalanalysisofbendingresistanceofbamboocompositeIshapedbeam[J].JournalofBridgeEngineering,2014,19(4):04013014.

[13]李玉顺,沈煌莹,单炜,等.钢竹组合工字梁受剪性能试验研究[J].建筑结构学报,2011,32(7):80-86.

LIYushun,SHENHuangying,SHANWei,etal.ExperimentalstudyonshearbehaviorofIshapedsectionbamboosteelbeams[J].JournalofBuildingStructures,2011,32(7):80-86.(InChinese)

[14]ASCHHEIMM,GILMARTNL,HERNNDEZMONTESE.EngineeredbambooIjoists[J].JournalofStructuralEngineering,2010,136(12):1619-1624.

[15]李海涛,苏靖文,张齐生,等.侧压竹材集成材简支梁力学性能试验研究[J].建筑结构学报,2015,36(3):121-126.