乙炔生产中废渣、废液的循环利用

火瑞钦,梁 锋,何 强

(陕西北元化工集团化工二分公司,陕西 榆林719300)

生产上有湿法乙炔和干法乙炔2 种工艺,以电石为原料生产乙炔是生产PVC 的重要组成部分和主要特点。湿法乙炔生产中所产生的电石渣浆、电石粉尘、清净废酸等一直困扰着乙炔分厂的发展,治理三废将成为生存和发展的必然需要。

1 乙炔生产原理

电石遇水立即发生激烈反应生成乙炔,并放出热量。 因电石中常含有硫化钙 (CaS)、 砷化钙(Ca3As2)、磷化钙(Ca3P2)等杂质,与水作用时同时放出砷化氢(AsH3)、磷化氢(PH3)等有毒气体。

反应方程式如下:

2 废渣及废液的循环利用

陕西北元化工集团化工二分公司乙炔分厂对乙炔生产过程中排放的气相、液相和固相污染物进行了有效的治理,努力将节约能源、保护环境和企业发展有机结合起来,最大限度地实现资源综合利用,从源头上有效地消减了污染物的产生。并结合日常生产特点,进行了技术创新,探索出一条废硫酸处理的新工艺,解决了废硫酸污染环境的问题,打造出一条高效的循环经济产业链。

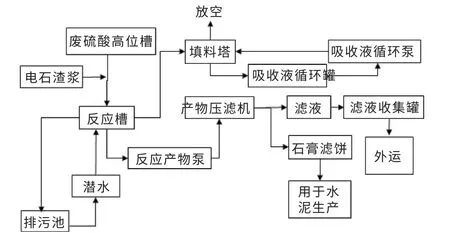

2.1 废硫酸的处理

废硫酸与电石渣浆的反应主要设备包括反应槽、废硫酸高位槽、反应浆液输送泵与压滤机。通过将废硫酸与电石渣浆合理配比,使其在理想的条件下达到硫酸钙的高产出,再通过泵将反应浆液输送至板框式压滤机,利用压滤机实现浆液的固液分离,固体硫酸钙应用于水泥生产,最终实现废硫酸变废为宝的目的。工艺流程见图1。

通过研究乙炔清净废硫酸与电石渣浆反应的机理,实现废硫酸与电石渣浆反应配比的优化,达到产出合格的、供水泥生产用的石膏,一方面缓解了环保压力,有效解决硫酸清净工艺过程产生的废硫酸处理难的问题;另一方面可为企业降低生产成本。

图1 废硫酸处理流程图

2.2 电石渣浆的处理

乙炔分厂一期电石水解所产生的电石渣经压滤处理后含水小于36%, 二期电石干渣含水6%~10%,均可直接送往水泥公司用作水泥生产的原料。

2.2.1 电石渣用途

电石渣属于难以处理的工业废物,因含有大量的Ca(OH)2,可以作生石灰的代用品,广泛用在建筑、化工、冶金、农业等行业,可用于填海、填沟、代替石灰石制水泥、生产生石灰作为电石原料、生产轻质砖、用作化工原料生产环氧丙烷、氯酸钾等,而采用干磨干烧工艺,利用电石渣代替石灰石生产水泥是其最有效的综合利用途径。

2.2.2 电石渣的处理

处理方法1:乙炔发生器中电石反应对水质要求不高,电石渣浆废水进行二级沉淀处理去除其中的悬浮物后可作为电石反应用水。 首先将乙炔发生器产生的渣浆废水排放到渣浆收集他,再用泥浆泵输送到渣浆沉淀池,在池中进行沉淀处理。上部清液经溢流进入竖流式二级沉淀池中,进行充分沉淀,使废水中Ca(OH)2微粒再次沉降,清液溢流入集水池,用清水泵送入乙炔发生器。

处理方法2:将电石渣浆加入废硫酸反应槽中,以一定的比例加入适量的废硫酸进行中和反应,中和后出水的pH 值控制在7.0~8.0,使泥渣充分析出,pH 值过高或过低都可能使电石渣在沉淀池中堆积或产生隐性循渣。由于中和出水含有大量的Ca2+,与其他废水混合后,最好控制进生化处理装置的废水pH 值为6.0~7.0,以避免析出Ca(OH)2,中和后的中性水与粉煤灰反应,生产固体混合物,从而解决了水平衡问题。

2.3 废液的回收利用

湿法乙炔生产中的废液主要有电石渣浆清液、清净系统水洗塔和碱洗塔排出的洗涤液等。湿法产生的废液经过公用工程电石渣浆系统进行沉降、冷却,作为湿法发生器的生产用水。干法发生器产生的废液主要有洗涤冷却塔底部排出的渣浆、清净水洗塔和碱洗塔排出的洗涤液等,通过沉降池沉淀降温,作为干法发生器气相洗涤管喷头用水和洗涤冷却塔塔底补水,其余部分通过管道输送,经过公用渣浆系统作为湿法发生器的生产用水。

2.4 电石粉尘的回用

电石破碎过程产生的电石粉尘通过4 台4 m3/h斗提机提升到干法装置混料仓顶部粉尘缓冲罐,经过星形下料器均匀地加入到混料仓,作为干法发生器使用。

3 效果分析

3.1 经济效益

3.1.1 清液用于乙炔发生的经济效益[1]

电石渣浆浓缩后的清液用于乙炔发生,不仅可以提供电石水解的大量生产水,还可以保证水中的乙炔处于饱和状态,减少乙炔溶于水的消耗,有效地回收了乙炔。乙炔发生溢流处的电石渣浆质量分数为6%~9%,按9%计算,30 万t/a PVC 生产能力使用电石约56 t/h,生产的电石渣浆干基量为67.5 t/h,生产电石渣浆量750 t/h,其中水分为683 t/h。经计算,大气压下乙炔在85 ℃水中的溶解度约为0.701 kg/t,这样,电石渣浆中溶解的乙炔量为480 kg/h。 如果将电石渣浆浓缩至25%左右, 浓电石渣浆质量为270 t/h,其中,水分约200 t/h。 由此可向乙炔分厂减少送水量480 t/h,减少水中的乙炔336 kg/h,每年减少乙炔损失量为2680t(年生产实际按8000h计),折合标电石为7 500 t,可节约电石费用2 250 万元(电石价格以3 000 元/t 计)。

3.1.2 废硫酸外用费用

废硫酸厂家回收成本521 元/t,每月产生废酸1 500 t,处理废酸成本每吨二百元左右, 每吨节省321 元,每年可以为公司节约费用578 万元。

3.1.3 电石粉尘节省费用

(1)根据实际情况,电石存放24 小时被使用,按照1 kg 电石在常温常压下24 小时风化产生0.7~0.9 g粉尘计算,1 吨电石产生70~90 g 粉尘,按照该公司年产100 万t PVC 月消耗电石10 万t计算, 可产生70~80 t 粉尘,电石发气量按照290 kg/L 为基准,1 t 电石价格平均3 200 元,那么每月损耗22.4万~28.8万元。

(2)电石干法生产乙炔,电石经3 次破碎,从1次破碎出料粒度80 mm,2 次破碎出料粒度50 mm,3 次破碎出料粒度3 mm,现场实验证明,电石历经3次破碎1 吨电石产生粉尘约0.72 kg,忽略输送过程中摩擦、撞击产生粉尘因素,按照月消耗电石10 万t计算,该产生720 t 粉尘,电石发气量按照290 kg/L为基准,1 t 电石价格平均3 200 元,那么每月损耗720×3 200=230(万元)。

3.1.4 外运劳务费用

根据3.1.3 中计算结果 (每月消耗电石10 万t、产生粉尘790~800 t),车辆外按运200 元/t 计算,总计6 万元。

因此, 每月因电石粉尘未被利用产生费用达264 万元;每年需要的费用达3 168 万元,通过技术改造,电石粉尘回收利用达到98.5%,每月节省费用达到260 万元,每年为公司创收3 120 万元。

3.2 社会效益

通过技术创新,乙炔分厂乙炔生产中的节能减排工作成效显著,不仅经济效益可观,而且实现了废液、废渣零排放。此外,解决了生产中硫酸难以处理的问题,完善了生产循环经济链,取得了良好的社会效益。

[1]陈文锋.电石渣浆在纯碱生产中的应用.纯碱工业,2007(2):34-35.