操作压力对过热蒸汽流化床干燥的影响

肖志锋,乐建波,吴南星,刘相东

(1.景德镇陶瓷学院 机电学院,江西 景德镇333403;2.中国农业大学 工学院,北京100083)

0 引 言

随着我国农业现代化战略的进一步实施,探索节能环保、品质改善和操作经济的先进农产品干燥技术势在必行[1]。过热蒸汽流化床干燥是近年来国内外最受关注的先进干燥技术之一,是组合了过热蒸汽干燥和流化床干燥的各自优点而提出的一种现代干燥技术,具有节能环保安全、干燥效率高、干后产品质量好等特点,在农产品加工、陶瓷、化工、食品、医药、城市污泥处理等行业有重要的应用前景[2-4]。在过热蒸汽流化床干燥过程中,干燥室内的操作压力是影响蒸汽-颗粒物料两相流动 特 性[5]、传 热 传 质 特 性[6-7]的 一 个 重 要 参数。一般而言,过高的操作压力将大大提高过热蒸汽的饱和温度(水的沸点温度),导致过热度降低,干燥速率减小,同时物料在干燥过程中还必须承受过高的温度,物料干燥品质下降;过低的操作压力会大大减小干燥室蒸汽密度和热传递容量,使得干燥速率降低,也不利于工业应用[8]。近年来,Elustondo和Mujumdar[9]通过实验研究,获得了过热蒸汽干燥食品的操作参数值的适宜范围,并指出在过热蒸汽的温度和流动速率固定时,存在一个最合适的操作压力使干燥速率达到最大。Urbicain[10]进一步通过统计回归实验方法得出:操作压力从0.01 MPa到0.04 MPa变化时,最大干燥速率与最佳压力值之间近似成线形正比关系。这些研究的理论分析不够深入,特别是操作压力对过热蒸汽流化床干燥过程的影响复杂,对其进行实验研究需要高额仪器设备资金,且费时费力、效率低、随机性大。为克服这些缺陷,有必要通过建立干燥过程传热传质机理模型[11],对操作压力影响过热蒸汽流化床干燥动力学进行数值分析。

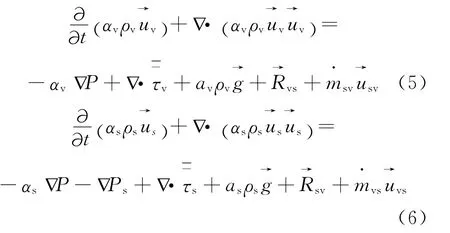

为此,本文基于油菜籽过热蒸汽流化床干燥过程的轴对称二维非稳态数学模型[5-6],通过计算机数值模拟试验[12],揭示干燥室操作压力对颗粒物料过热蒸汽流化床干燥动力学的影响规律,分别研究负压、常压附近和高压环境下操作压力与最大干燥速率之间的关系,探寻给定入口过热蒸汽温度和表观速度条件下颗粒物料过热蒸汽流化床干燥的最佳操作压力参数值。

1 数学模型

为定量分析不同操作压力对颗粒物料过热蒸汽流化床干燥的影响关系,必须建立有效描述过热蒸汽流化床干燥过程的数学模型。参照油菜籽的过热蒸汽流化床干燥过程数学模型[6],建立过热蒸汽流化床干燥颗粒物料过程的轴对称二维非稳态数学模型,图1所示的直径120 mm、高250 mm 的薄壁圆筒干燥室即为模拟区域。干燥室物料初始床层高h0为50mm。

图1 干燥室示意图Fig.1 Schematic diagram of drying chamber

在该模型中,干燥室内固体颗粒物料相处理为拟流体相,与蒸汽相共存并相互渗透。颗粒相和蒸汽相具有各自的速度、温度、湿含量和体积分数,各热力学参数在空间中具有连续的分布,蒸汽相和固体颗粒相分别采用质量守恒方程、动量方程和能量方程求解。蒸汽相和固体颗粒相之间存在相互作用的曳力,该曳力服从Gidaspow 模型[13]。两相之间的湍流扰动采用标准湍流模型[14]描述。干燥过程模型主要方程如下:

(1)质量守恒方程

式中:av、as分别为蒸汽相体积分数、固体颗粒相体积分数;ρv、ρs 分别为蒸汽相密度、颗粒相密度;uvr、uvz分别为蒸汽相速度矢量在柱坐标系下的轴向分量、径向分量;usr、usz分别为颗粒相速度矢量在柱坐标系下的轴向分量、径向分量;为两相间质量传递速率;X 为颗粒相湿基湿含量;Dw,s为颗粒相的湿分扩散系数。

在过热蒸汽流化床干燥过程中,干燥室内只存在蒸汽相和固体颗粒相,因此其体积分数任意时刻都服从:

(2)动量守恒方程

(3)能量守恒方程

式中:Hv、Hs分别为蒸汽比焓、颗粒相比焓;Qsv、Qvs为两相间对流传热速率;Hevp为水的蒸发(或冷凝)潜热。

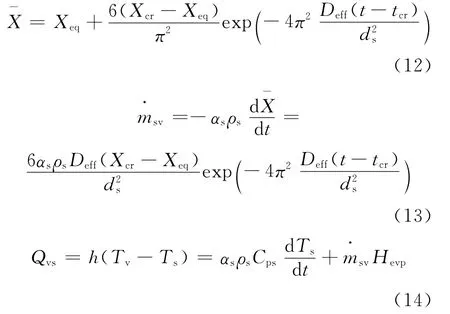

(4)蒸汽-颗粒两相间热质传递方程

过热蒸汽流化床干燥过程中,蒸汽相和颗粒相的温度和湿含量不断变化,蒸汽相和颗粒相之间的热质传递过程是过热蒸汽流化床干燥过程数值模拟的重点。根据热质传递机理的不同,干燥过程划分为冷凝加热阶段、恒速干燥阶段和降速干燥阶段,不同干燥阶段对应不同的热质传递模型。

冷凝加热段(Ts0≤Ts<Tb):

式中:Ts0、Ts分别为干燥室固体颗粒物料的初始温度和瞬时温度;hc为冷凝时对流传热系数;Tv为过热蒸汽温度;Tb为水的沸点温度;Cpv为蒸汽比热;Cps为颗粒物料比热。

恒速干燥段(Ts=Tb,X ≥Xcr):

式中:Xcr为固体颗粒物料的临界湿含量;h 为两相间对流换热系数。

降速 干 燥 段(Tb<Ts≤Tv0,Xeq≤X <Xcr):

式中:Tv0为干燥室进口过热蒸汽温度;Deff为固体颗粒物料湿分有效扩散系数;为物料瞬时平均湿含量;Xeq为物料平衡湿含量。

由于过热蒸汽具有可压缩性和可凝结性[15],其基本热力学特性与热空气有很大差别,不同操作压力和温度条件下过热蒸汽和水的密度、比热、导热系数、黏度等物性参数方程,分别依据《国际单位制的水和水蒸汽性质》[16]回归得到。

过热蒸汽流化床干燥过程数学模型通过CFD 方法进行离散化和数值求解,其求解方法、边界条件以及模型的实验验证已在文献[5]中阐述,本文不再描述。

2 模拟计算结果分析

2.1 操作压力对干燥动力学的影响

在过热蒸汽流化床干燥过程中,过热蒸汽同时充当干燥介质和流化介质,为确保干燥过程正常进行和保证干燥产品质量良好,工程上较常用的干燥操作压力一般介于0.09~0.5MPa。为研究干燥室内操作压力对过热蒸汽流化床干燥动力学的影响,分别设定操作压力为0.1、0.2、0.3和0.4 MPa,而蒸汽温度、表观速度等其他数学模型参数值固定不变,对过热蒸汽流化床干燥过程进行数值模拟。干燥过程数学模型中油菜籽物性等参数值通过实验测得:环境温度Ts0为300.2K;干燥室内壁尺寸为250mm×120mm;物料静止床层高为50 mm;物料静止床层空隙率ε0为0.43;物料初始湿含量X0(d.b.)为0.433;物料临界湿含量Xcr(d.b.)为0.248;物料平衡湿含量Xeq(d.b.)为0.016;绝干物料颗粒密度ρsd为817 kg/m3;绝干物质比热Csd为840J/(kg·K);绝干物质导热系数λsd为0.26 W/(m·K);颗粒平均直径ds为2.0 mm;颗粒碰撞恢复系数ess为0.95;干燥室进口蒸汽温度Tv0为443K;干燥室进口蒸汽速度uv0为2.0m/s;时间步长Δt为1×10-4s。

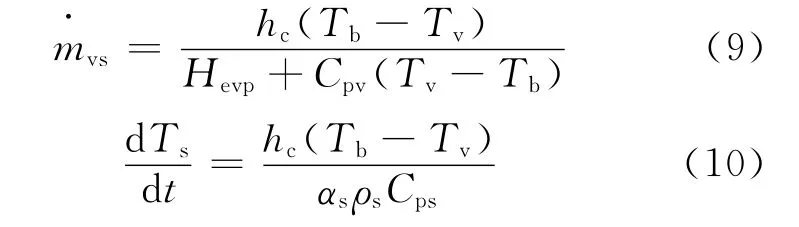

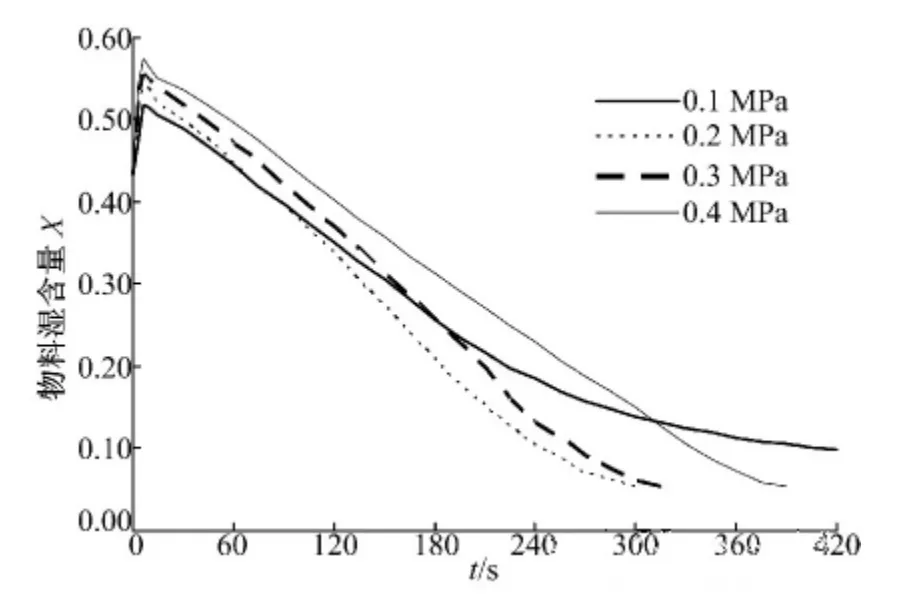

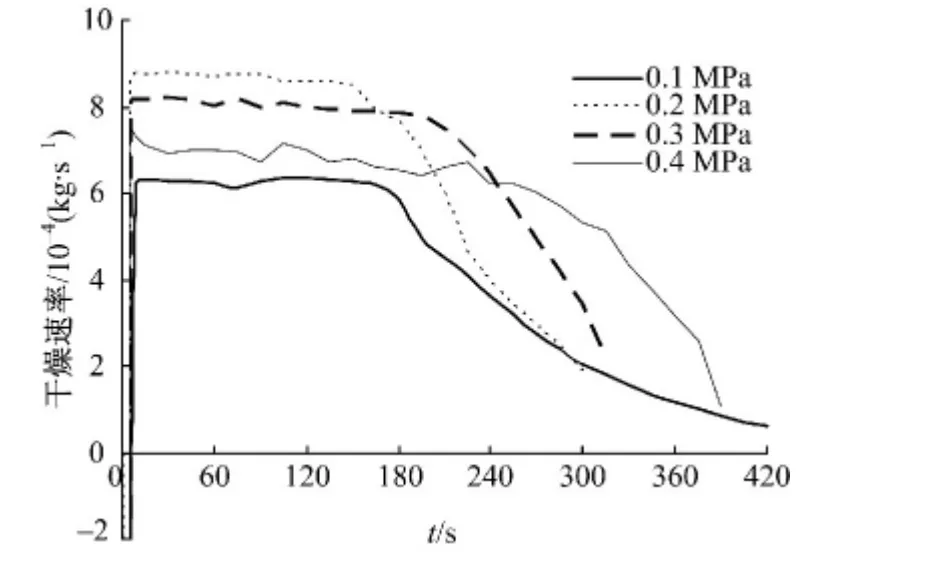

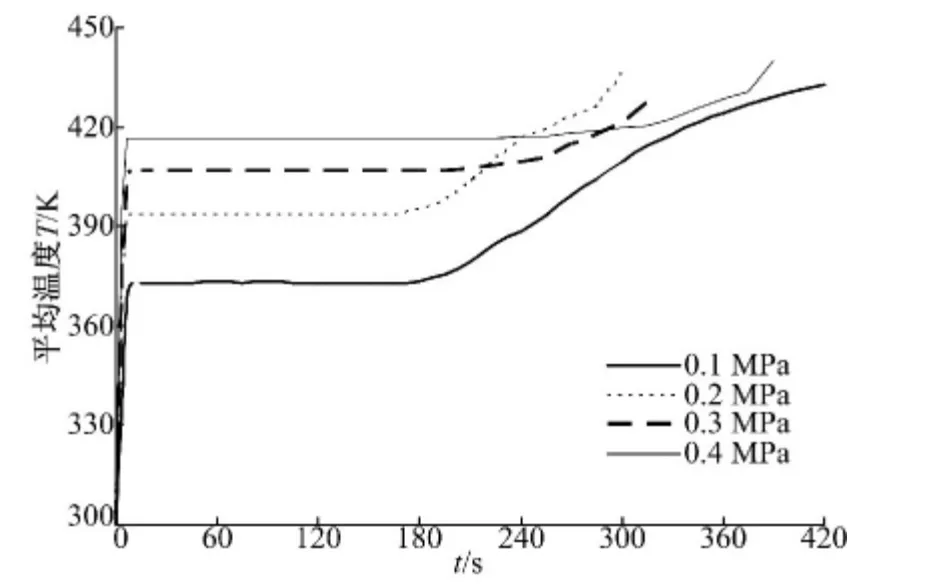

为确保在以上操作压力下干燥室蒸汽-颗粒两相流处于正常流化状态,设定干燥室进口蒸汽温度为443K、表观速度为2.0m/s。模拟得到的干燥过程物料湿含量、干燥速率、温度曲线如图2、3、4所示。

图2 物料湿含量模拟曲线Fig.2 Simulation curves of materials moisture content

从图2物料湿含量模拟曲线可知,不同操作压力下过热蒸汽流化床干燥过程中的冷凝加热阶段大约有5~10s,此阶段过热蒸汽的凝结速率随干燥室内操作压力的增大而增大。冷凝加热阶段结束时,物料湿含量不尽相同,操作压力越大,湿含量越高,0.1 MPa时物料湿含量最小,0.4 MPa时最高。这是因为在同样的进口过热蒸汽温度和表观流速条件下,随着干燥室内操作压力的增大,过热蒸汽的密度也将增大,因而单位时间内从进口流入的过热蒸汽量也增加,凝结速率随之增大;另一方面,干燥室内操作压力的增大意味着水的沸点温度增大,此时过热蒸汽的冷凝相变潜热又减小,因而需要更多的过热蒸汽凝结量,导致冷凝加热阶段结束时物料湿含量大大增加。

图3所示的物料干燥速率模拟曲线表明,恒速干燥阶段物料的最大干燥速率在操作压力0.1 MPa 时 为0.00063 kg/s,在0.2 MPa 时 为0.00089kg/s,在0.3MPa时为0.00082kg/s,在0.4MPa时为0.00071kg/s。显然干燥室操作压力对于恒速干燥阶段最大干燥速率的影响具有非线性特征。这是由于在同样的进口过热蒸汽温度和表观流速条件下,随着操作压力的增大,过热蒸汽的密度增大,进口过热蒸汽的单位时间流入量增大,提供的干燥介质更多;然而操作压力的增大又将导致过热蒸汽饱和温度提高,进口过热蒸汽的过热度就将大大减小,过热蒸汽的干燥能力将减小。因此,存在一个最佳操作压力使得恒速阶段干燥速率达到最大。

图3 物料干燥速率模拟曲线Fig.3 Simulation curves of materials drying rate

从图3物料干燥速率模拟曲线还可以看出,降速干燥阶段的物料干燥速率随操作压力的增大而增大。这是由于过热蒸汽流化床干燥过程中干燥室操作压力越高,物料温度越高,因而物料的有效湿分扩散系数将越大。

图4所示的物料平均温度模拟曲线表明,在冷凝加热阶段,物料的平均温度迅速达到对应压力下水的沸点温度。在冷凝加热阶段和恒速干燥阶段,物料的平均温度随干燥室内操作压力的增大而增大;在降速干燥阶段,物料的平均温度从沸点温度逐步上升到进口过热蒸汽温度。一般认为,农产品、食品等物料所承受的温度越高、时间越长,物料的质量和营养成分被破坏的程度也越大。因此,从干燥品质角度来考虑,农产品、食品等物料干燥时应尽可能选择较小的操作压力,避免物料承受较高温度。

图4 物料平均温度模拟曲线Fig.4 Simulation curves of materials average temperature

2.2 操作压力与最大干燥速率之间的关系

由于操作压力对过热蒸汽的基本热力学特性具有关键影响,负压、常压附近和高压环境下过热蒸汽流化床干燥有效进行的操作参数相差较大,因此,结合工程实际,分别就负压、常压附近和高压环境,设定不同的进口过热蒸汽温度、表观流速、颗粒物料直径及密度等固定条件,进行过热蒸汽流化床干燥过程数值模拟试验,探寻给定干燥室进口过热蒸汽温度、表观流速等条件下颗粒物料过热蒸汽流化床干燥的最佳操作压力参数值,定量分析操作压力与最大干燥速率之间的关系。

(1)负压(低于1个标准大气压)

操作压力为负压时,干燥室过热蒸汽密度小,为保证干燥室蒸汽-颗粒两相流处于正常流态化状态,设定进口过热蒸汽温度为358 K,流速为2.5m/s,颗粒物料直径为1mm,其余参数如表1所示,分别进行操作压力0.005、0.01、0.02、0.03、0.04和0.05 MPa下的过热蒸汽流化床干燥过程模拟计算。图5所示细实线为负压时最大干燥速率模拟结果的多项式回归方程曲线。操作压力为0.02 MPa时,物料最大干燥速率达到最高值0.000 074kg/s。这表明对于进口过热蒸汽温度358K、流速2.5m/s、颗粒物料直径1.0mm时,最佳干燥操作压力为0.02 MPa。

(2)常压附近(1个标准大气压附近)

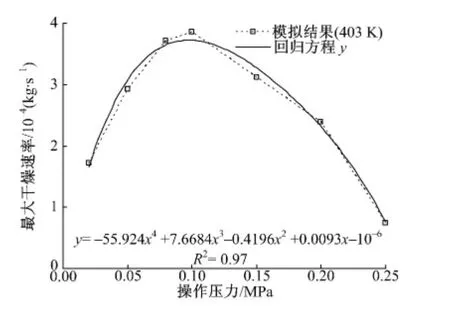

操作压力接近常压时,为确保过热蒸汽流化床干燥有效进行,设定进口过热蒸汽温度为403 K、流速为2.5m/s、颗粒物料直径为1.5mm,其余参数如表1 所示,分别进行操作压力0.02、0.05、0.08、0.10、0.15、0.20和0.25MPa下的过热蒸汽流化床干燥过程模拟计算。图6所示细实线为最大干燥速率模拟结果的多项式回归方程曲线。操作压力为0.10 MPa时,物料最大干燥速率达到最大值0.000 386kg/s。这表明进口过热蒸汽温度403K、流速2.5m/s、颗粒直径1.5mm时,最佳干燥操作压力为0.10 MPa。

图5 负压时压力与最大干燥速率的关系Fig.5 Relationship between negative pressure and maximum drying rate

图6 常压附近时操作压力与最大干燥速率的关系Fig.6 Relationship between operation pressure and maximum drying rate

(3)高压(大于1个标准大气压)

操作压力为高压时,干燥室过热蒸汽密度大,为保证过热蒸汽流化床干燥有效进行,设定进口过热蒸汽温度为443K、流速为2.0m/s、颗粒物料直径为2.0mm,其余模型参数与2.1节相同,分别进行操作压力0.1、0.2、0.3、0.4和0.5MPa下的过热蒸汽流化床干燥过程模拟计算。图7所示细实线为高压时最大干燥速率模拟结果的多项式回归方程曲线。操作压力为0.2 MPa时,物料最大干燥速率达到最大值0.000 878kg/s。这表明进口过热蒸汽温度为443K、流速为2.0m/s、颗粒直径为2.0 mm 时,最佳操作压力为0.2 MPa。

图7 高压时压力与最大干燥速率的关系Fig.7 Relationship between high pressure and maximum drying rate

3 结 论

(1)操作压力对过热蒸汽流化床干燥过程中颗粒物料湿含量、干燥速率、物料温度的变化规律具有重要的影响,特别是对恒速干燥阶段最大干燥速率的影响具有非线性特征,存在一个最佳操作压力,在此操作压力下恒速阶段干燥速率达到最大,干燥时间最短。

(2)对于过热蒸汽流化床干燥,在进口过热蒸汽温度为358K、表观流速为2.5m/s、颗粒物料直径为1.0 mm 时,最佳干燥操作压力为0.02 MPa;在进口过热蒸汽温度为403K、流速为2.5 m/s、颗粒物料直径为1.5mm 时,最佳干燥操作压力为0.10 MPa;在进口过热蒸汽温度为443 K、流速为2.0m/s、颗粒物料直径为2.0mm 时,最佳操作压力为0.2 MPa。

[1]潘永康,王喜忠,刘相东.现代干燥技术[M].2版.北京:化学工业出版社,2007.

[2]Kudra T,Mujumdar A S.Advanced Drying Technologies[M].New York:Marcel Dekker Inc,2002.

[3]Mujumdar A S.Superheated Steam Drying.Handbook of Industrial Drying[M].New York:Hemisphere Publishing Corporation,1995.

[4]Picado A,Martínez J.Mathematical modeling of a continuous vibrating fluidized bed dryer for grain[J].Drying Technology,2012,30(13):1469-1481.

[5]肖志锋.过热蒸汽流化床干燥过程数值模拟及试验[D].北京:中国农业大学,2008.Xiao Zhi-feng.Numerical simulation and experimental study on fluidized bed drying process with superheated Steam[D].Beijing:China Agricultural University,2008.

[6]宫英振,牛海霞,肖志锋,等.油菜籽过热蒸汽流化床常压干燥过程的数学模拟[J].农业工程学报,2010,26(4):351-356.Gong Ying-zhen,Niu Hai-xia,Xiao Zhi-feng,et al.Simulation on rapeseed drying in superheated steam fluidized bed at atmosphere pressure[J].Transactions of the CSAE,2010,26(4):351-356.

[7]Shi Y C,Xiao Z F,Huang X L,et al.Numerical simulation on superheated steam fluidized bed drying:II.experiments and numerical simulation[J].Drying Technology,2011,29(11):1332-1342.

[8]Tatemoto Y,Yanoa S,Mawatarib Y,et al.Drying characteristics of porous material immersed in a bed of glass beads fuidized by superheated steam under reduced pressure[J].Chemical Engineering Science,2007,62(1-2):471-480.

[9]Elustondo D M,Mujumdar A S.Optimum operating conditions in drying foodstuffs with superheated steam[J].Drying Technology,2002,20(2):381-402.

[10]Urbicain M.Drying with superheated steam:maximum drying rate as a linear function of pressure[J].Chemical Engineering Journal,2002,86:69-74.

[11]Yang D Y,Wang Z H,Huang X L,et al.Numerical simulation on superheated steam fluidized bed drying:i.model construction[J].Drying Technology,2011,29(11):1325-1331.

[12]Xiao Z F,Yang D Y,Yuan Y J,et al.Fractal pore network simulation on the drying process of porous media[J].Drying Technology,2008(6):651-665.

[13]Gidaspow D,Bezburuah R,Ding J.Hydrodynamics of circulating fluidized beds,kinetic theory approach[C]∥Proceedings of the 7th Engineering Foundation Conference on Fluidization,Brisbane,Australia,1992.

[14]周力行.湍流气粒两相流动和燃烧的理论与数值模拟[M].北京:科学出版社,1994.

[15]Sakamoto K,Katsuoka T.Model of through-flow drying for beds packed with tobacco cut-filler in a flow of air or superheated steam[J].Food Science and Technology Research,2012,18(5):623-629.

[16]斯米特·E,格里古尔·U.国际单位制的水和水蒸汽性质[M].赵兆颐译.北京:水利电力出版社,1983.