基于PLC的热塑性复合材料热压成型用机械手设计

□李 柯□陈明达□冯雄峰□涂丽艳□祝颖丹□李国平□张笑晴□范欣愉

1.中国科学院 宁波材料技术与工程研究所 浙江宁波 315201 2.宁波大学 机械工程与力学学院 浙江宁波 315211

热塑性复合材料具有轻质高强、抗冲击性和疲劳韧性好、成型周期短且加工性能优、可设计性强以及可重复回收利用等卓越性能,在航空航天、汽车工业、建筑等领域得到了广泛的应用[1-2]。热压成型工艺是批量化制备热塑性复合材料的主要技术之一,其基本原理是将热塑性复合材料板材加热至热塑性树脂基体的熔点或软化点以上,然后快速放入模腔中合模加压成型为最终的制品形状,如图1所示。为实现热压成型过程中热塑性复合材料的连续自动化制备,采用机械手进行材料夹持输送是必不可少的环节。针对热塑性复合材料热压成型工艺和热压成型体系装备特点,从机械手工作的可靠性、稳定性、易操作性以及各控制元器件连接的灵活性和方便性角度出发,设计了由PLC与触摸屏联合控制,以气缸和交流伺服电机为动力源的大跨度横梁结构搬运机械手,实现了热压成型体系热塑性复合材料的连续自动化输送操作。该机械手具有以下几个特点。

(1)可在高温环境中完成运料冲压工作,减轻工人的劳动强度。

▲图1 热塑性复合材料热压成型原理示意图

(2)可根据热塑性复合材料热压成型工艺的要求,做出相应的机械动作,保证部件成型的质量。

(3)通过PLC控制内建龙门结构的双伺服系统,带动左右对称机械手同时动作,保证定位精度。

(4)机械手爪可根据模具及板材尺寸的变化进行更换,从而增强了搬运机械手的适应性。

1 机械手的结构与功能设计

图2为热塑性复合材料热压成型输送设备结构示意图,搬运机械手是输送设备的主要组成部分。其主要任务是将热塑性复合材料板从料台搬运到红外线加热炉内,待热塑性复合材料加热至熔点或软化点以上后,快速将其搬运至压机模具中。整个过程要求在数分钟内完成,且在板材搬运过程中,机械手必须运动平稳、定位准确。图3为采用SolidWorks三维软件设计的机械手机械结构模型。

机械手以气缸与交流伺服电机为动力源,不仅具有伺服电机传动精度高、定位准确、易于控制的优点,而且结合气动优势,使机械手便于实现预期动作,机械手的运动由两个直线运动(垂直手臂方向的运动,沿手臂方向的运动)和一个转动(绕水平轴的俯仰)组成。由于热塑性复合材料板加热后中间部位在重力作用下会产生一定程度的下垂,因此板材加热一段时间后,需要前后位气缸缩回,使两机械手沿手臂方向作微小的背向运动,拉紧板材以减弱板材的弯曲,避免板材与下加热板表面接触。将板材放入凹模后,为配合合模动作,需要俯仰气缸伸出,使机械手臂俯下,保证复合材料板与凹模下表面充分接触,减小最终制品的内应力。绕水平轴的俯仰运动由俯仰气缸通过连杆机构来实现,由气缸的直线运动转化为机械手的俯仰运动[3]。板材的搬运,要求传动速度快,运行平稳可靠。板材送入加热炉和压机模具时,要求定位准确,过冲量小。垂直手臂方向上,由伺服电机经同步带驱动机械手在横梁上作直线运动。

▲图2 热塑性复合材料热压成型输送设备结构示意图

结合热塑性复合材料热压成型工艺,考虑到结构与外观需要,设计了由连杆机构组成的机械手爪。当气缸活塞伸出时,气爪张开;活塞退回时,气爪闭合。此外,机械手爪可根据模具及板材尺寸变化进行更换,从而增强搬运机械手的适应性,实现机械手的柔性化设计。

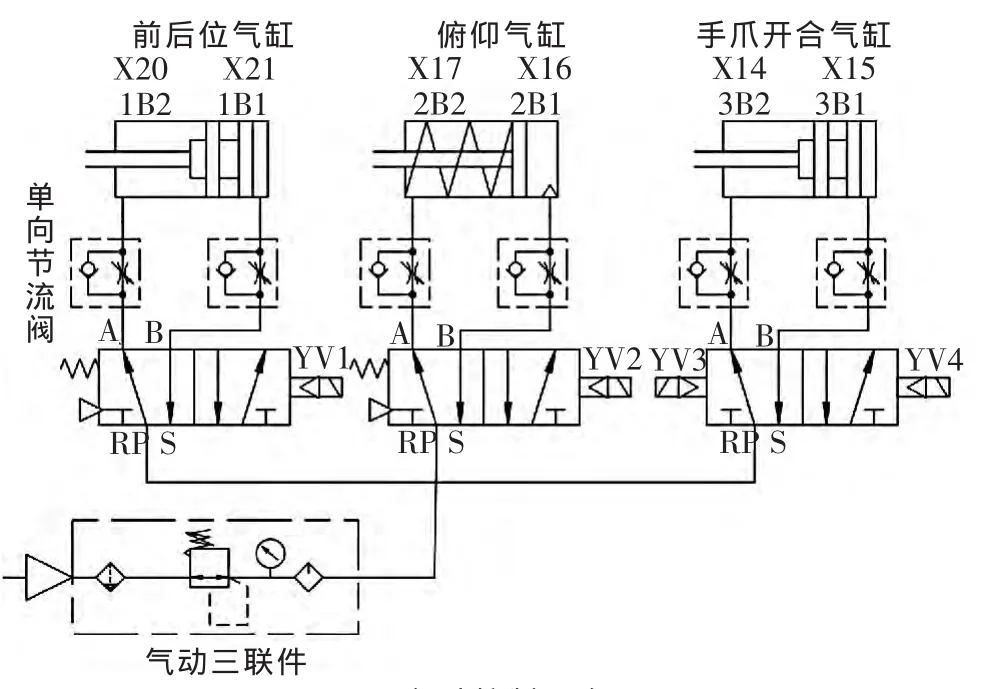

2 机械手的气动原理

图4为机械手的气动原理图,气动系统由空气源、气动三联件、气动电磁阀、单向节流阀、前后位气缸、俯仰气缸及手爪开合气缸等组成,整个气动系统要完成气爪开与合、仰与俯、退与进6个动作。机械手各个动作通过相应的电磁阀来控制,电磁阀的控制信号由PLC发出。其中机械手爪的开、合动作由双线圈二位五通电磁阀控制,一旦控制手爪闭合的电磁阀线圈通电,机械手闭合,即使线圈断电,仍保持闭合动作,直到控制手爪开的线圈通电为止。另外,仰与俯、退与进动作均由单线圈二位五通电磁阀控制,线圈通电时分别执行仰、退动作,线圈断电时则分别执行俯、进动作[4]。

▲图3 搬运机械手结构示意图

▲图4 气动控制回路原理图

图4 中,B1、B2为安装在各气缸两极限位置的磁性传感器,将气缸工作状态反馈给PLC输入端,PLC控制程序对反馈信号进行处理,判断机械手的运动是否到位,然后发出控制信号给相应的电磁阀,控制气缸运动。此外,气缸动作的快慢对整个机械手的稳定性有很大影响,迅速动作时的冲击力将使整个机械手的振动加大,通过节流阀及气动三联件来调节气体流速和压强,以保证气缸动作的平稳性[5]。根据实际情况,本输送设备中6个气缸的总进气压力调整为0.6 MPa。

3 机械手PLC控制系统设计

3.1 机械手控制功能设计

PLC程序设计的目的是确保输送设备能够高效可靠地运行,故搬运机械手控制系统需要具备以下功能[6-8]。

(1)点动运行功能。按下按钮时,机械手完成一步动作,松开后动作停止。

(2)自动运行功能。输送设备中各执行元件按照预先设定的工序自动连续运行。

(3)用户权限设置功能。限制未授权人员对机械手的操作和对运行参数的修改。

(4)故障报警功能。当执行元件故障时,系统能及时停止并显示报警信息,提醒操作人员。

(5)急停功能。在点动过程中发生误操作或自动运行过程中出现紧急情况时,按下急停按钮系统能迅速停止运行。

(6)状态显示功能。在系统运行过程中,能显示各个执行元件的状态。同时,当执行元件发生故障时,能通过元件状态及时判断出故障的发生位置。

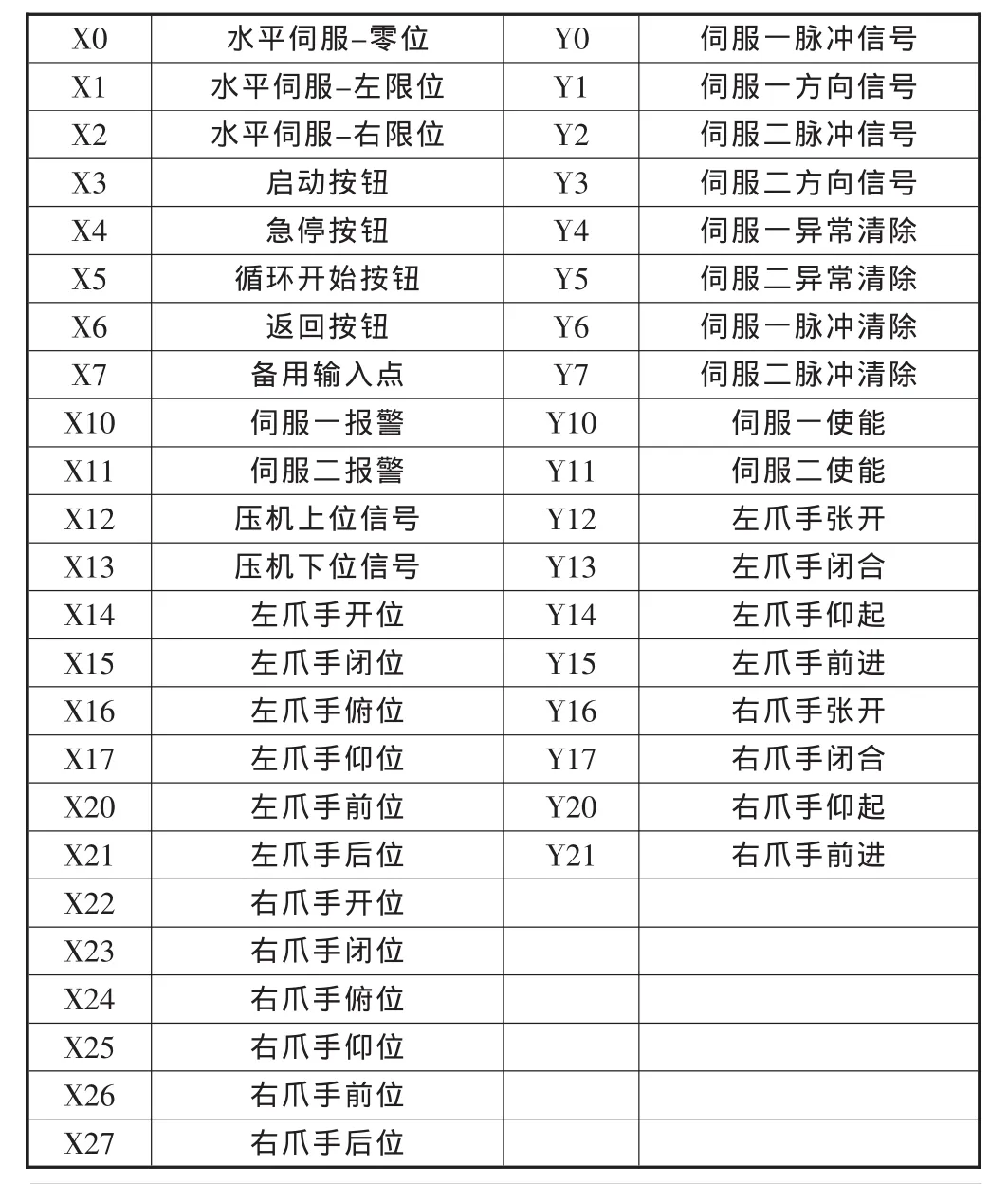

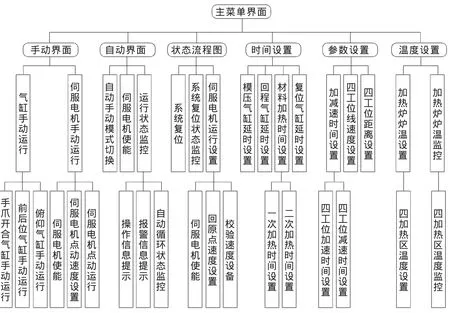

上述功能的设定与状态信息显示均在触摸屏上进行,触摸屏与PLC控制器通过RS232进行通信,实现直观的人性化操作。

▲图5 位置闭环控制系统原理图

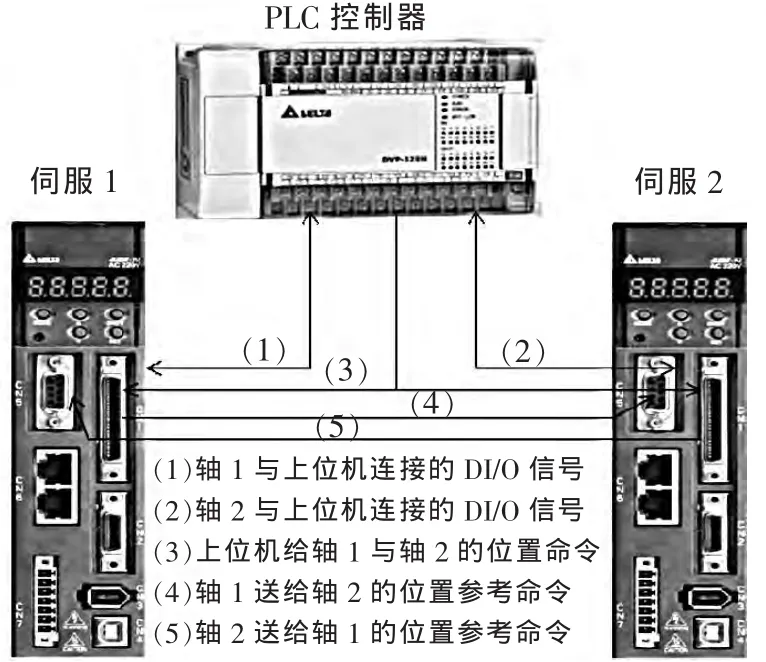

3.2 系统硬件选型与输入输出(I/O)分配

根据搬运机械手的功能要求,在设计上位机、下位机、执行模块时分别采用触摸屏、PLC、伺服驱动系统和气缸[9]。本设计中采用台达DOP-B10S411触摸屏,该触摸屏具有宏指令精灵,使宏指令使用更便利。同时,该产品还可以搭配Windows-base人性化编辑软件,使用者可快速编辑图表界面,并可自由设定合适的通信协议规范。根据工作过程中所需要的I/O点数和控制系统的功能要求,选用台达DVP-40EH-00T2型号的PLC与DVP-08XP-11T扩展模块。

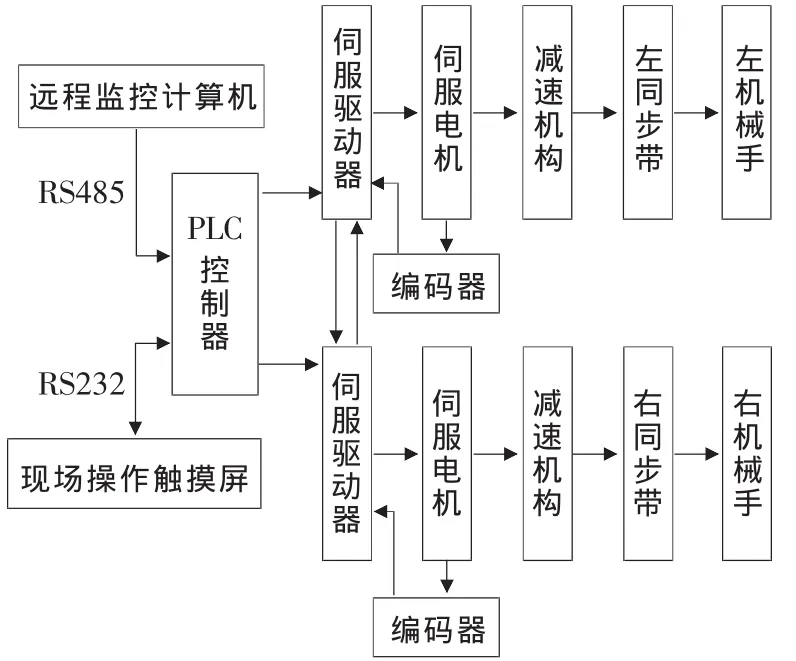

为了保证材料在搬运过程中的平稳可靠和高精度定位,伺服驱动系统选用带有内置龙门控制功能的台达ASDA-A2驱动器,驱动两台伺服电机作同步追随[10]。一旦左、右两机械手的位置偏差超出精度要求,驱动器就会发出异常报警,系统停止运动。台达PLC作为控制器与双伺服同步驱动系统形成位置闭环控制系统,以控制机械手高精度、高速度的移动定位。图5为位置闭环控制系统原理图,驱动器在接受自身编码器反馈之外,还接受来自另一伺服的第二路编码器反馈[11],图6为双伺服同步驱动系统配线图,本设计的I/O分配见表1。

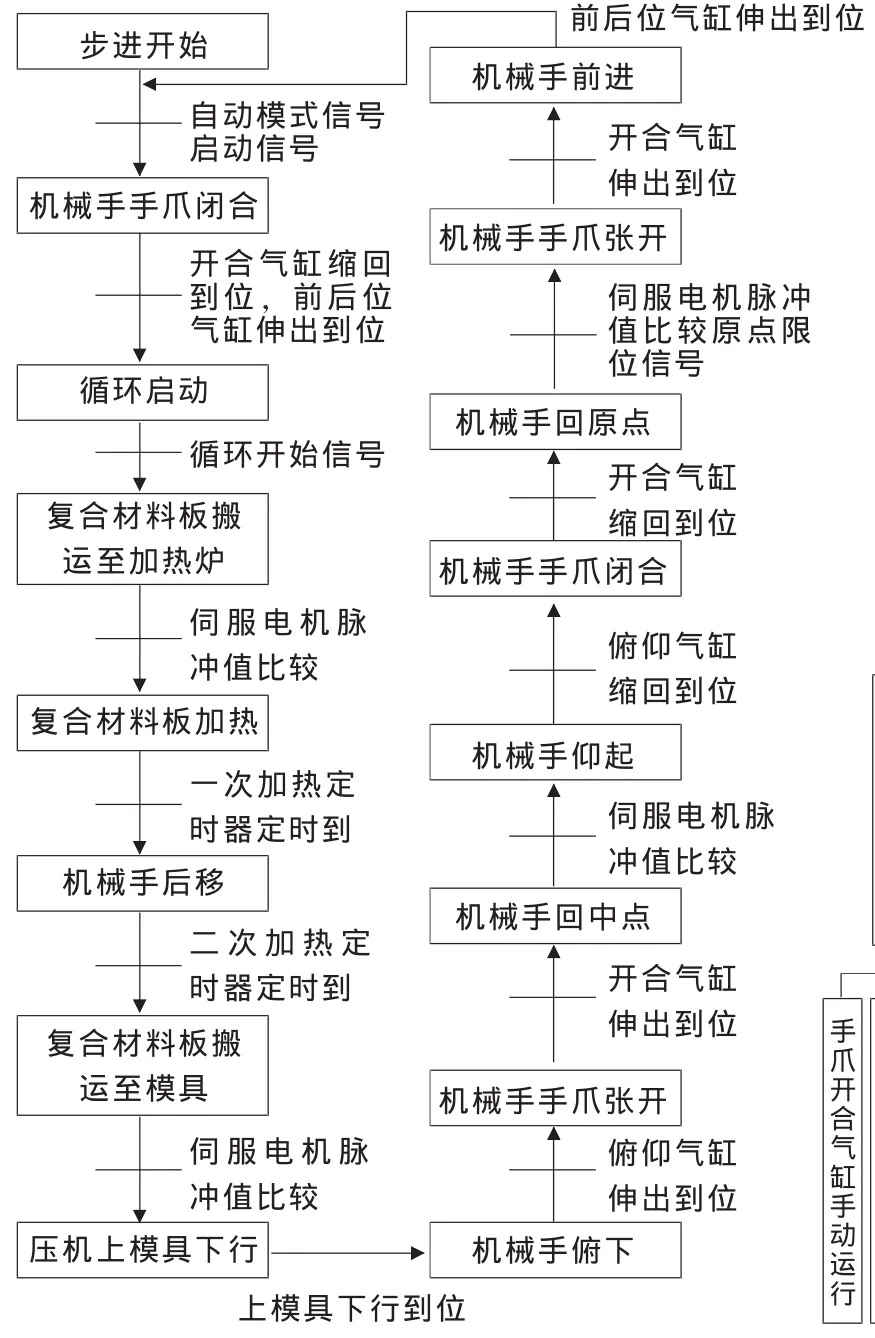

3.3 机械手主要工作流程设计

机械手进入自动循环工作时,必须处于原点位置,而机械手操作前,其位置是随意的,所以开机后,进入自动模式前需对系统进行复位。具体动作流程设计为:伺服电机一、伺服电机二的使能上→手爪开合气缸缩回;机械手闭合→俯仰气缸缩回;机械手仰起→伺服电机通过同步带带动机械手归零,并进行左极限与原点校验→手爪开合气缸伸出;机械手张开→前后位气缸伸出;机械手前进→系统复位完成。

▲图6 双伺服同步驱动系统配线图

表1 I/O分配图

▲图8 触摸屏结构设计图

▲图7 机械手自动循环示意图

系统复位完成后,PLC可以通过原点限位开关感应到机械手所处的位置。一切准备就绪后,按下启动按钮,机械手爪闭合,抓紧碳纤维复合材料板。检查无误后,按下循环按钮,机械手接受指令进入自动循环。图7为机械手自动循环示意图。

4 搬运机械手的触摸屏控制方案

由于PLC的人机交互性能较差,操作人员难以直观观测PLC和搬运机械手系统的工作状态,故配备触摸屏配合PLC进行控制。触摸屏作为操作人员与PLC交互的工具,其作用为接收指令输入、显示操作画面和当前的工作状态,同时通过建立触摸屏组态变量与PLC的I/O点之间的关系,实现对PLC的控制功能。

为了实现系统的功能要求,保证系统良好的人机交互功能,机械手的触摸屏结构设计如图8所示。模具的型号不同时,加热炉与模具间的距离有可能发生变化,则距离的变化需调整相关参数。图9为触摸屏的参数调整界面。

5 系统调试

PLC梯形图程序和触摸屏编辑界面通过电脑PC植入到PLC和触摸屏中,通过参数设定界面对系统各变量赋值,并通过触摸屏将其储存到PLC中。首先进行了模拟调试,根据碳纤维热塑性复合材料热压成型工艺要求,向PLC发送模拟动作信号,在上位机界面下观察各个状态的输出动作。模拟调试正常后,通过实例对系统进行调试。

热压成型制备碳纤维热塑性复合材料汽车副保险杠的工艺路线主要包含加热、传送、热压等过程,材料在加热区加热后至热压合模完成的过程中,材料存在热量损失、温度下降现象,从而影响板材的成型性能。为减少材料热量损失,必须尽可能减少材料从加热区至模具位置的传送时间和合模时间,而传送时间和合模时间受预热传送装置的传送行程、传送速度和压机合模程序等参数影响,当热塑性复合材料热压成型输送设备和压机工作平台上的模具位置固定后,传送行程也随之确定。为减少传送行程,所设计的热压成型输送设备通过左右横梁伸入至压机工作平台内,加热区中心与模具中心线的距离由原输送设备的1 820 mm减少为1 105 mm。同时,在原输送设备中受其机械参数及控制原理等因素影响,传送速度的最高允许值仅为325 mm/s,而采用本文设计的伺服电机通过同步带带动机械手进行复合材料板的输送,最高传送速度提高到800 mm/s。

表2 部件成型周期对比表/s

原有热压成型输送设备在制备碳纤维热塑性复合材料汽车副保险杠时,复合材料板的固定是通过弹簧钩挂,其固定过程繁琐,装料时间长。采用机械手夹持板材平均装料时间由原来的60 s减少至10 s。此外,本文所设计的热塑性复合材料热压成型输送设备,实现了PLC信号与压机合模程序的通信,完成了合模过程的自动化。

经多次试件制备,调整各个行驶段的运行速度及加减速时间。4个行驶段的距离分别为料台与加热炉的位置740 mm、加热炉末端与压机模具的距离 1 105 mm、压机模具与坐标中点的距离300 mm、坐标中点与原点的位置1 545 mm。当各个行驶段的加减速时间设置为300 ms,且第一段行驶速度设置为600 mm/s、第二段行驶速度设置为750 mm/s、第三段行驶速度设置为600 mm/s、第四段行驶速度设置为500 mm/s时,系统动作准确、性能稳定,能够实现连续碳纤维热塑性复合材料汽车副保险件的自动化制备,使复合材料部件的成型周期由原输送设备时的490 s缩短至390 s,制备效率达到6件/h。表2为使用机械手前后复合材料部件成型时间的对比,表中传送时间1为装料区至加热区的时间,传送时间2为从加热区出料端传送至模具位置的时间,返回时间1为模具位置至机械中点的时间,返回时间2为机械中点到机械原点的时间。

6 结束语

▲图9 参数调整界面

在热塑性复合材料热压成型输送设备中,采用了PLC与触摸屏联合控制,伺服电机与气缸驱动相结合的机械手实现了复合材料板的快速平稳搬运,进而实现了碳纤维热塑性复合材料汽车副保险件的连续自动化制备,制备效率达到6件/h,大大提高了生产效率,降低了生产成本。同时,为热塑性复合材料热压成型工艺提供了性能稳定、高性价比的机械手设计方案,对推动碳纤维复合材料制品的高效率规模化制造具有一定的指导作用。

[1] 魏莉霞,马鸣图,杨洁.长纤维增强热塑性复合材料在汽车轻量化上的应用[J].新材料产业,2013 (9):45-52.

[2] 叶鼎铨.国外纤维增强热塑性塑料发展概况 [J].国外塑料,2012(5):34-40.

[3] 张铁异,何国金,黄振峰.基于PLC控制的混合型气动机械手的设计与实现[J].液压与气动,2008 (9):6-8.

[4] 韩伟娜,刘宝华.基于S7-200的搬运机械手的PLC控制[J].机械科学与技术,2011,30(2):259-261.

[5] 周先辉,孟凯.混合气动机械手及PLC串口PPI协议监控[J].液压与气动,2012 (9):78-82.

[6] 齐继阳,吴倩,何文灿.基于PLC和触摸屏的气动机械手控制系统的设计[J].液压与气动,2013 (4):19-22.

[7] 彭国庆,陈柏金.基于气动机械手的自动化冲压生产线的设计[J].锻压技术,2012,37(3):85-88.

[8] 杨勇,孙甫照.基于PLC的制袋机机械手控制系统设计[J].液压与气动,2014 (1):85-88.

[9] 丛明,刘冬,杜宇,等.PLC伺服控制在太阳能电池组件搬运机械手中的应用 [J].组合机床与自动化加工技术,2011(9):66-69.

[10] A2 伺服驱动技术手册[Z].上海:中通台达,2010.

[11]熊建军,王辉,唐道峰.基于双伺服同步驱动的风洞流场校测架控制系统[C].襄阳:中国空气动力学会测控技术专委会第六届四次学术交流会,2013.