基于二维码的总装车间辅料管控措施的研究和实践

□ 黄海金 □ 邱 凯 □ 朱江峰

上海航天精密机械研究所 上海 201600

某单位武器型号总装车间承担了产品总装和电缆网制作任务,生产作业过程中用到的辅料种类多,数量大,包括各类清洗剂、涂料、漆类、油脂、胶料、胶带等,很多辅料都是易燃易爆、有毒有害的危险化学品,需进行严格控制。

长期以来,总装车间的辅料使用一直存在着领用过度、使用浪费、随意放置等现象,为严格控制车间辅料领用,规范辅料使用和存放,统一辅料丢弃,转变车间员工使用浪费的习惯,车间经多方讨论、反复研究,制定了车间辅料“以旧换新”管理措施。车间员工领用辅料前在物料管理员处进行登记,待辅料用完或过期后须带着辅料空瓶或包装到物料管理员处“以旧换新”并同步记录。该措施通过一段时间的试运行,车间内辅料乱丢乱放、使用浪费的现象有所改观,但同时也暴露了如下一些问题。

(1)辅料领用频次高,使用量大,种类多样,纸质台帐登记效率过于低下,且无法查询统计,致使辅料领用耗时过长,无法跟上工作、任务节奏,出现了跳过流程直接领用的现象,给辅料管理措施的正常运行造成了影响。

(2)车间没有相应的技术手段或管理方法对跳过管理流程的辅料领用进行辨别,难以进行有效的监督检查,无法进行闭环管理。

(3)车间要求将已用完的危化品集中处理,严禁危化品随意丢弃和浪费,但“以旧换新”管理措施无法从已丢弃危化品追溯到个人,不能解决危化品乱丢和浪费现象。

因此,“以旧换新”管理措施随时间的推移不可避免地出现管控效果弱化的情况。针对上述试运行过程中出现的问题,车间需要完善辅料管理流程,大幅提升辅料领用效率,增加领用人和领用辅料的关联性,提高辅料管理的可追溯性。

1 自动识别技术

为提升辅料领用效率、减少记录差错,放弃纸质台帐登记和查找,采用信息化技术记录辅料管理数据并结合自动识别技术是一种必然选择。以条码技术为例,差错率可以从平均1/300降低到1/1 700 000以下,速度较人工键盘输入提高5倍以上[1]。此外,通过自动识别技术,还可以实现辅料单个物品的唯一性标识,使单件辅料物品和人员的一一对应成为可能。

自动识别技术分为条码技术、无线射频识别技术、磁条磁卡技术、声音图象识别系统、生物统计识别方法等。结合车间现状、保密安全、识读设备及载体成本、技术成熟度等因素的考虑,条码技术具有条码制作简单、载体成本低廉、识读设备成熟、性价比高、识读误差率小等优势,车间选用条码标签作为车间辅料管理信息自动识别的载体,同时选用反应快速、数据密度大和可靠性高的QR码作为数据存储载体。

2 改进的车间辅料管控框架

为达到车间辅料管理控制的规范性、高效率、可追溯等要求,“以旧换新”管理措施需进行重新梳理和完善,改进后的辅料管控框架如图1所示。

改进后的车间辅料管控框架包括3个步骤:管控基础、管控程序和管控闭环,具体可分为如下5个环节。

(1)明确辅料管控范围,建立统一的车间管控辅料编码名录。

(2)对辅料物品和相关人员进行唯一性标识,以便通过识读设备实现信息的快速输入,提高效率。此外,辅料物品及人员的唯一标识是实现可追溯的辅料管控的必要条件。

▲图1 改进后的车间辅料管控框架

(3)规范和完善的辅料管控程序,“以旧换新”管理措施只规定了领用、换领和消耗3个流程,并未覆盖科研生产过程中辅料管控的各项流程,因此改进后管控程序包括入库、领用、消耗、退库和转账5个流程,依旧以物料管理员为核心,负责辅料物品的入库、领用、消耗、退库的记录操作,其中入库操作要求在领用前完成,节约车间一线作业人员时间。

(4)加强现场监督检查,通过定期的车间检查和不定期的车间领导抽查,确保现场生产使用的辅料均已按要求标识、按要求领用、按要求放置。通过不定期的抽查盘点个人领用物品,督促相关人员保管好领用物品,杜绝生产现场辅料乱丢的现象。

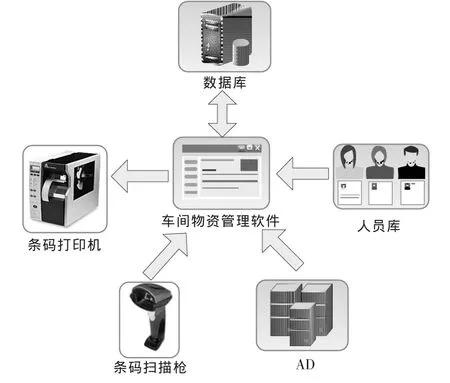

▲图2 车间物资管理软件与外部的接口

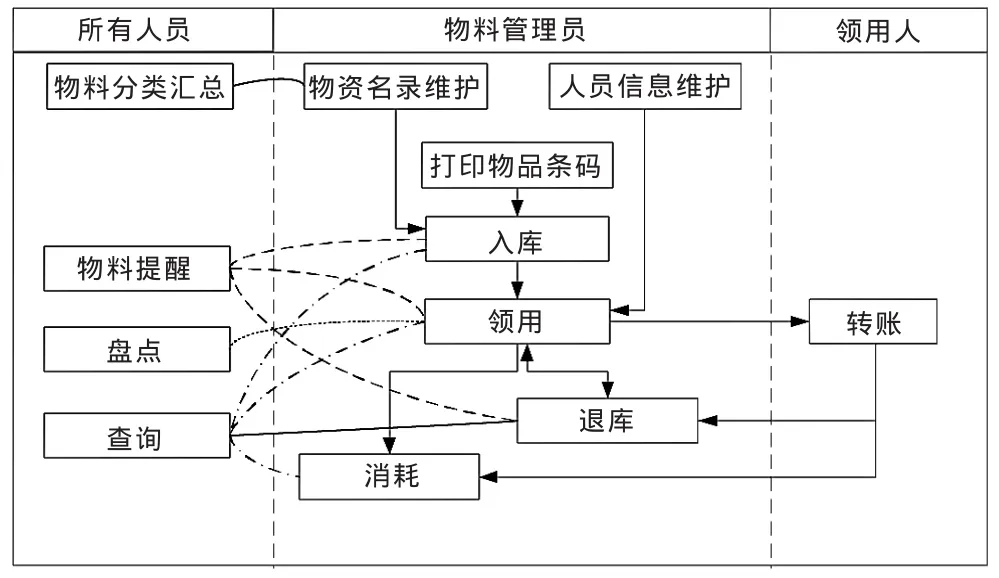

▲图3 车间物资管理软件业务流程

(5)制定处罚条例,根据监督检查结果,按照条例对现场辅料乱丢、遗失、未进行标识等情况进行处理,形成闭环管理,体现车间辅料管控的严肃性和权威性。其中,辅料管控程序是整个管控流程的核心环节,其效率、执行的复杂程度关系着整个管控措施的成败。

3 基于二维码的车间辅料管控

“以旧换新”管理措施的试运行,暴露出原车间辅料管控程序低效、不可追溯等缺陷。为解决这些问题,车间采用信息化手段和二维码技术,开发物资管理软件,统一管控总装车间现场使用的辅料和其它物资。

3.1 软件架构

车间物资管理软件采用Microsoft SQL Server数据库进行数据管理,建立与条码打印机的接口,实现二维码自动打印,连接条码扫描枪实现人员和物品条码信息的自动输入,集成Active Directory与人员库交互接口,实现用户信息的自动获取,如图2所示。

3.2 软件业务流程

在改进后的车间辅料管控框架的基础上,结合实际使用需求,车间物资管理软件制定了如图3所示的软件业务流程。软件通过权限配置,设置了一般人员、物料管理员等用户组,其中物料管理员承担了绝大部分的辅料管理操作。除了改进后车间辅料管控框架中必要的环节外,为方便车间物资管理,软件还提供了物料分类、物料过期提醒、操作查询等功能。

3.3 软件功能

根据软件业务流程,车间物资管理软件包括以下功能。

(1)人员管理。通过人员库接口,获取系统用户相关信息,结合系统权限配置,实现用户登录和人员信息维护。

(2)物资类型管理。实现对以辅料为主的车间管控物资类型的新增、修改、删除等操作。

(3)建立与条码打印机的接口,自动生成物品和人员二维条码,以二维码标签作为该物品的可辨别标识,以二维码数据作为该物品的唯一标识代码。

(4)车间辅料管控程序是软件的核心功能,包括:入库、领用、消耗、退库和转账。通过条码扫描枪、批量操作、防多扫漏扫错扫机制等手段,保证车间辅料管控程序在操作时的正确性、高效率。

(5)记录查询。作为软件最直接的追溯工具,可根据人员、物品状态、物品条码、操作时间等条件对辅料管控程序的操作记录进行信息追溯。

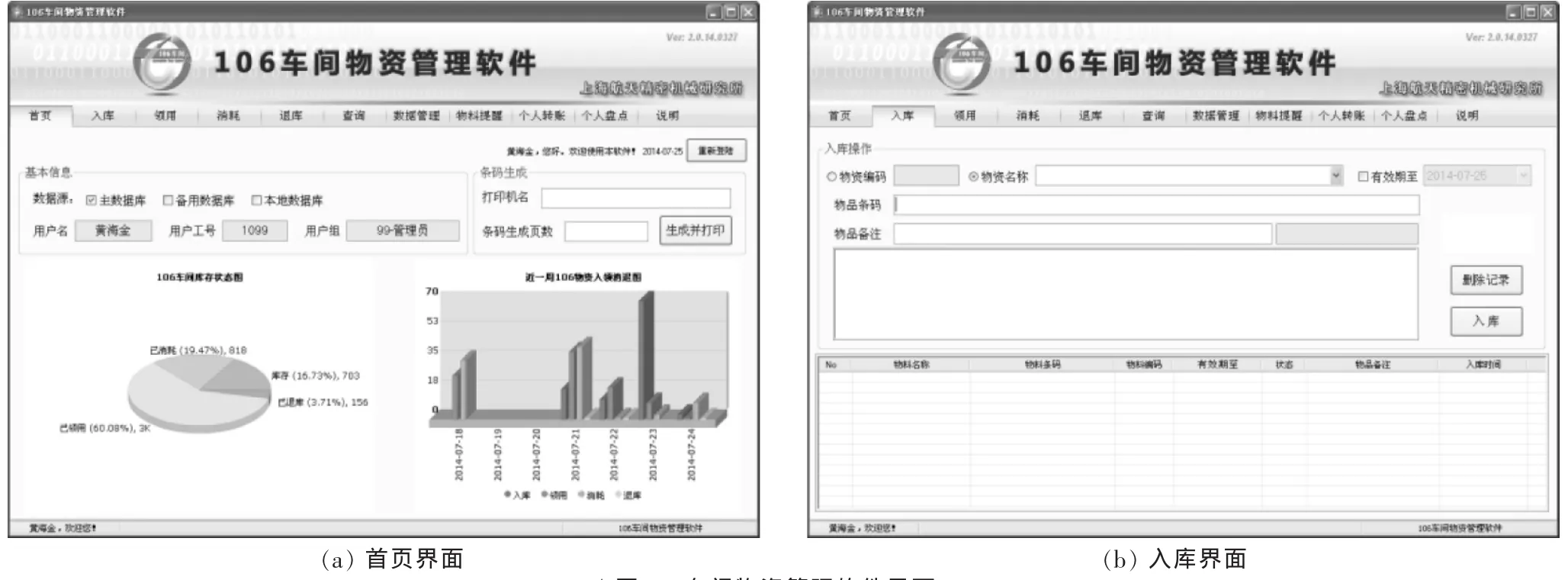

▲图4 车间物资管理软件界面

(6)物料有效期提醒。根据条件筛选带保质期属性的物品,方便车间库房管理和确保生产现场辅料的有效性。

(7)分类汇总,统计所有状态下车间各类物资的数量。

(8)个人领用物品盘点,车间辅料管控的闭环环节。

3.4 软件开发

在确定软件业务流程、功能梳理等顶层设计后,软件进入实质开发阶段,需对软件界面布局、用户操作、防差错机制等方面进行研究。

3.4.1 软件界面

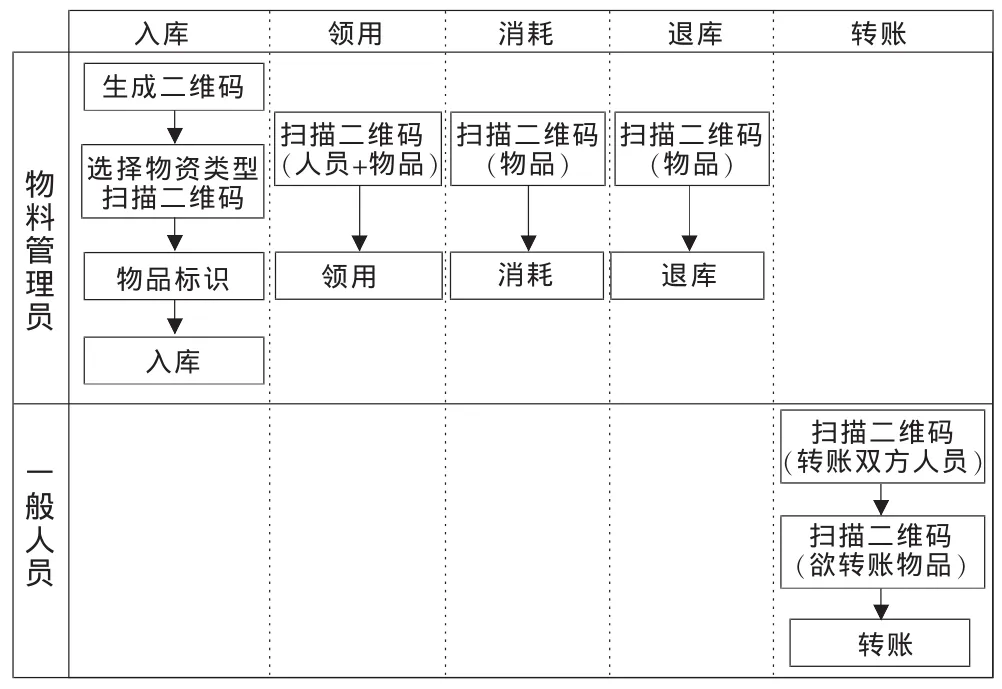

▲图5 入库、领用等操作的流程

▲图6 人员选择操作

车间物资管理软件面向车间所有人员,要求软件界面简洁明了、操作提示完善易懂、软件操作简单易学。基于上述原则,入库、领用等辅料管控程序步骤均为单独页面,软件界面则分为首页、入库、领用、消耗、退库、查询、数据管理、物料提醒、个人转账、个人盘点等11个页面,部分界面如图4所示。

3.4.2 用户操作

总装车间对辅料管控程序操作的效率有很高要求,因此软件设计在用户操作方面具有以下特点。

(1)简洁。图5是软件的入库、领用等操作的流程,除入库外,其余操作基本可以归纳为扫描二维码和点击相应的功能按钮。

(2)支持批量。可批量进行物品二维码的打印,可批量进行物品入库、领用等操作。

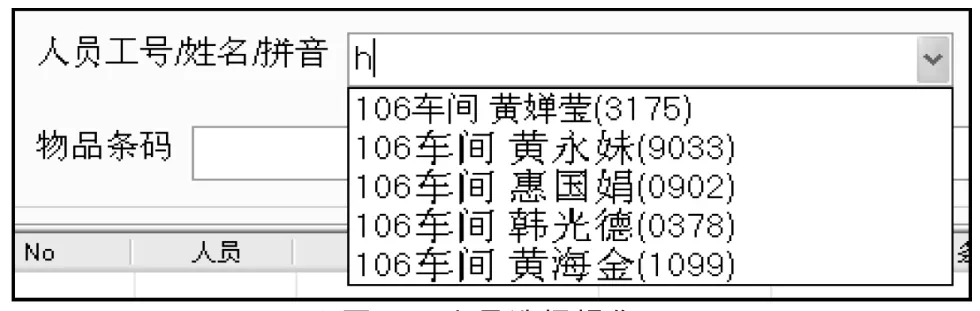

(3)人性化。软件提供了人性化的操作方式,如在个人盘点页面,输入人员工号、拼音、姓名中任意一项的信息或部分信息,即可选择相应人员,如图6所示。3.4.3 防差错机制

由于辅料管控程序的操作速度快、时间短,因此用户出现误操作的概率将大大增加。为尽量避免误操作、减少误操作的影响,软件设计了如下的防差错机制。

(1)防错扫。每件物品设置了在库、已领用、已消耗和已退库4种状态,通过物品状态与操作的挂钩,防止错误操作。如:“领用”物品时,支持扫描“在库”状态的物品。

(2)防多扫。在批量扫描二维码时,软件自动进行查重计算,避免重复输入。

(3)防漏扫。在扫描二维码时,软件成功接收条码信息后发出铃声提示,在界面中同步显示已扫描项目累计数,防止批量操作时遗漏项目。

(4)信息提示。在进行一些可能出现差错的操作时,软件给予相关的信息提示以引起用户重视,检查当前操作是否正确。

(5)容错。针对某些操作,软件具有一定限度的容错能力,如在领用操作时,若扫描的人员条码不对,可继续扫描正确的人员条码,仍能正常领用。

4 实施及效果

车间物资管理软件自2014年正式运行,承担了总装车间以辅料为主的各类物资管控任务。到目前为止,受管控的物资类型主要包括各种胶类、涂料、漆类、清洗剂、润滑油、脂等辅料,同时还支持周转箱、拖线盘等常用物品,共计76类,各类物资的管控记录近万项。以车间物资管理软件为核心的车间辅料管控措施在车间运行的近一年时间内,未出现因辅料未及时领用而导致工作、任务无法正常开展的情况,因此该管控措施在效率上已完全满足武器型号产品总装生产的需求。

据统计,2014年车间的总装和电缆制作任务量较2013年有大幅增长。通过车间辅料管控措施的实施,根据车间辅料领用数据,2014年前10个月车间消耗的各类胶料较2013年前10个月的消耗量减少了48%;胶带类辅料的消耗减少了62%;无水乙醇的消耗量减少了30%;丙酮的消耗量减少了49%。

通过基于二维码的总装车间辅料管控措施的研究和实践,在保证车间生产物料的及时供给的情况下,大大减少甚至杜绝了车间物品乱丢乱放的浪费现象,提高了车间物资利用率,在生产任务量大幅提升的同时,车间辅料消耗实现了大幅度降低,实施效果显著。

[1] Roger C Palmer.The Bar Code Book[M].NH,USA:Helmers Publishing,Inc,1995.