预应力飞剪机力参数综合测试与分析

孙淑君 徐宏海 卫建平

摘 要:针对预应力启停式飞剪机机的结构与传动原理,采用应变式测力技术,构建了基于“PC+DASP2006工程版软件”的测试平台,对空载和模拟剪切条件下飞剪机的剪切力矩、预紧螺栓力等参数进行实测,并对测试数据进行时域特征、频域特征及相关性分析,研究结果对确定飞剪机装配时的预紧螺栓预紧力大小、控制系统参数优化及设备潜能开发,具有重要的实际应用价值。

关键词:剪切力;剪切力矩;预紧力;综合测试

1 概述

飞剪机是轧钢生产线上的重要设备之一,随着电机技术特别是交流变频技术、大型伺服电机制造及控制技术的发快速展,使飞剪机复杂的机构设计变得十分简洁[1-6]。

预应力启停式飞剪机具有机械结构简单、工作稳定可靠等特点,在轧钢生产線上应用广泛。剪切力、剪切力矩和预应力螺栓的预紧力等是飞剪机设计开发、安全生产、潜力挖掘及控制参数优化的重要参数。本文针对某公司开发的预应力启停式棒材飞剪机样机,对飞剪机的剪切力、剪切力矩和螺栓预紧力进行测试,并对实测数据进行时域、频域及相关性分析,为飞剪机样机的生产应用提供了科学依据。

2 飞剪机力参数的测量原理

飞剪机力参数测试采用电阻应变测量原理,以“PC+DASP2006工程版软件”为平台,通过应变仪对被测信号进行调整放大,经INV306多路动态数据采集仪进行采集,然后由DASP2006软件进行离线分析处理。

测试的主要内容包括模拟剪切时飞剪的剪切力、剪切力矩(输入转矩)及预紧螺栓载荷。整个测试工作分为三个阶段:测试准备、现场测试及数据处理与分析。

在准备工作阶段主要是机架预应力螺栓测力电桥的贴片与组桥、防护,利用微机控制拉压试验机进行电桥特性标定。现场测试阶段主要包括扭矩测量电桥的贴片、组桥,简易滑环的现场制作;测力螺栓的安装与预紧力施加;测试仪器设备的布置、被测信号的调试;根据测试方案,进行模拟剪切下的综合测试。数据处理与分析主要是对被测信号进行离线处理分析,包括时频域特征和相关性分析。

3 测试装置的设计加工与安装调试

3.1 螺栓测力电桥的制作与标定

飞剪机预紧螺栓有2种规格:M42和M64共8根,主要承受拉力,螺栓外侧表面光杆段对称180分别粘贴薄式电阻应变片,组成全桥方式测量电桥。被测信号由YD-28A数字应变仪进行放大,在压力机上,通过逐级加载,对测力电桥输出特性进行标定,确定载荷与电桥输出的关系。

3.2 扭矩测量装置的制作

飞剪机的扭矩测量需在现场贴片、安装信号传输装置。测量扭矩的应变片粘贴在齿形联轴器上,滑环安装在减速机的输入轴上,如图1所示。

3.3 测试仪器现场调试

被测信号经YD-28A电阻应变仪平衡、放大后,通过32通道同步信号采集仪,由DASP采集系统进行在线测试与数据存储,测试仪器及现场见图2所示。

3.4 预紧螺栓的预载施加

为了对预紧螺栓施加已知预载,在连接测试系统后,通过在线监测进行预载施加,图3是剪机连接螺栓的布置编号。

为了获得螺栓受力与剪切力的关系,在设备静止状态,采用液压千斤顶和压力传感器对剪臂施加已知载荷的方法,实测各被测螺栓的受力情况,以便为确定剪切力提供参考。(图4)

4 测试方法与结果分析

经现场测试准备后,进行模拟剪切试验,共进行9根14刀的模拟剪切试验详细方案见表1。

4.1 时域测试波形与结果

对9根不同规格的试件,经加温后进行模拟剪切,利用计算机辅助测试系统进行预紧螺栓受力及传动扭矩的在线测试。

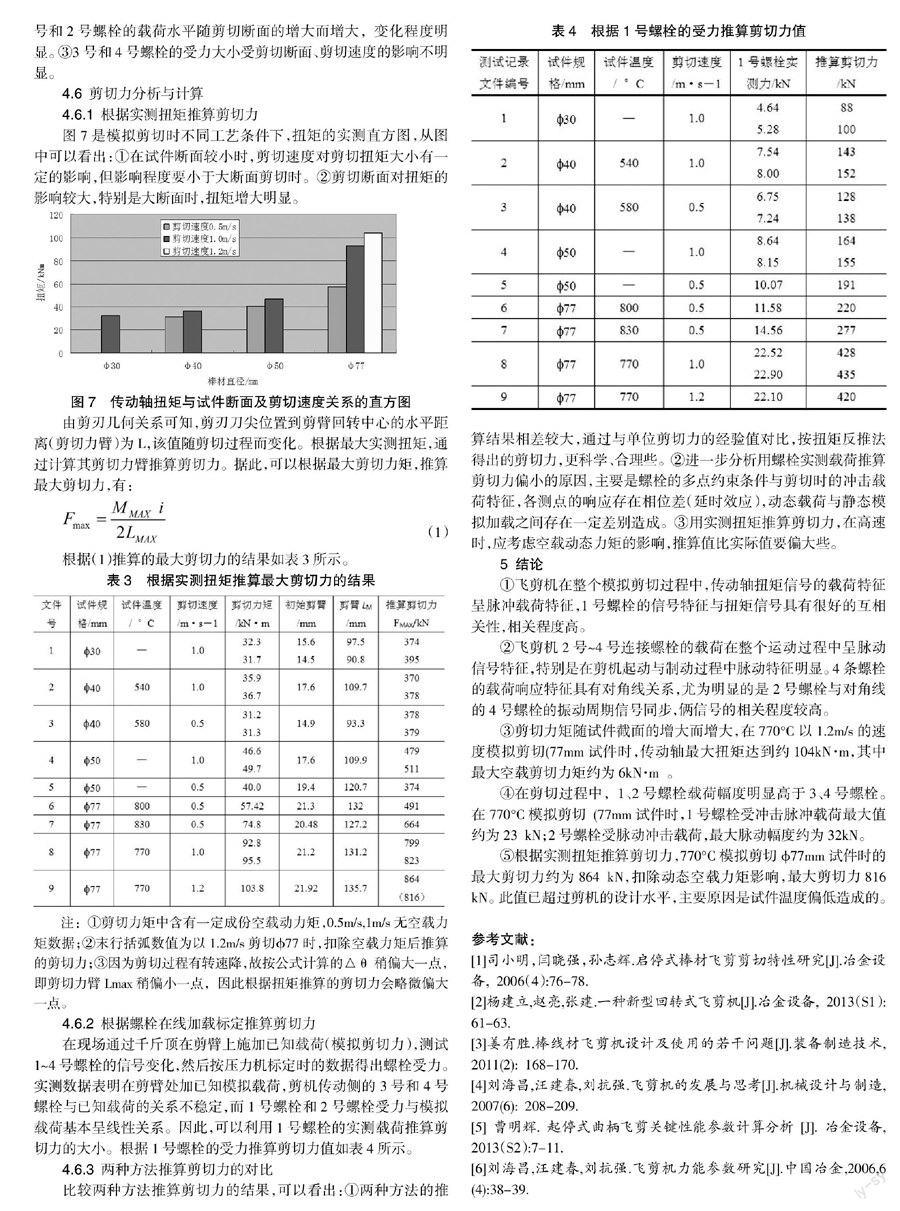

表2为?77试件剪切时的实测数据,对整个剪切过程进行5次同瞬时的数据采集。表中的瞬时合力是4根螺栓受力的代数和,为后续的分析提供参考。图5是载荷实测波形。图中的信号从通道2~通道5分别为1号~4号位置飞剪机连接螺栓的受力信号,第6通道的信号为输入轴扭矩信号。

4.2 时域特征分析

由图5波形图可知:

①飞剪机四根螺栓在动态剪切过程中,受力状态明显不同,其中1号螺栓在剪切时的载荷呈冲击脉冲载荷特征,对该信号进行时变参数的分析结果可得到进一步证明。②从实测波形图不难看出在飞剪机从启动、剪切、制动整个动作过程中,2~4号螺栓信号呈低频脉动载荷特征。③从4根螺栓的剪切时的载荷大小来看,1号和2号螺栓的载荷峰值要远大于3号和4号螺栓的载荷变化水平,在剪切直径为77mm试件时,1号螺栓的最大峰值约为23kN(呈单向拉伸载荷),2号螺栓最大脉动载荷的峰值约为32.5 kN(双向脉动峰峰值)。④传动轴扭矩的载荷特征与1号螺栓的载荷特征相似,为冲击脉冲载荷特征。

4.3 频域特征分析

在对被测信号进行时域分析的基础上,对螺栓载荷信号和扭矩信号进行频域分析,有如下结果:①在剪切时,传动轴扭矩信号(通道6)的频率成份为2Hz的低频脉冲载荷。②1号螺栓的实测信号的频谱图与传动轴扭矩基本一致,其冲击响应的频率成份为2Hz,属于低频冲击载荷特征。③从频域特征分析来看,2号~4号螺栓除承担剪切时的低频冲击载荷,在整个运动过程中,特别是起动与制动段,还承受150Hz的交变载荷,相比之下,2号螺栓的载荷强度要大于其他两条螺栓的载荷强度。④2号~4号螺栓的实测信号的频率成份有两部分组成,一种是低频2Hz的脉冲信号,另外还含有150Hz的高频成份。

4.4 相关性特征分析

利用软件对被测信号进行互相关分析,得出以下结论:①传动轴扭矩信号与1号螺栓的信号呈正相关,在剪切时的脉冲载荷信号的相关系数达到0.9以上,但二者具有约8ms左右的脉冲响应延时。②2号螺栓与4号螺栓的信号具有互相关性,但在整个运动过程中不断变化,瞬时互相关系数可达0.9以上。③1号螺栓与2号螺栓的实测信号在剪切时的互相关分析,结果表明2者相关性一般。④2号和3号螺栓的实测信号相关性分析,相关程度一般。

4.5 螺栓受力分析

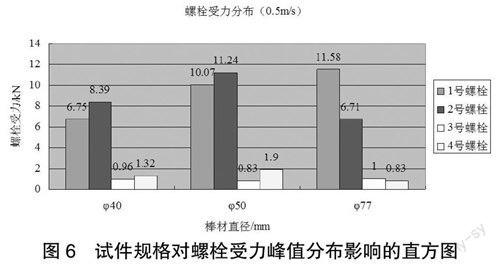

将实测结果按不同剪切条件进行对比,绘制成直方图,图6为剪切速度为0.5m/s时,试件规格对螺栓受力峰值分布影响的直方图。

[图6 试件规格对螺栓受力峰值分布影响的直方图]

从图中可以看出:①剪臂侧两根M64螺栓(1号和2号)的载荷水平明显高于输入轴侧的M42螺栓(3号和4号)的载荷水平。②1号和2号螺栓的载荷水平随剪切断面的增大而增大,变化程度明显。③3号和4号螺栓的受力大小受剪切断面、剪切速度的影响不明显。

4.6 剪切力分析与计算

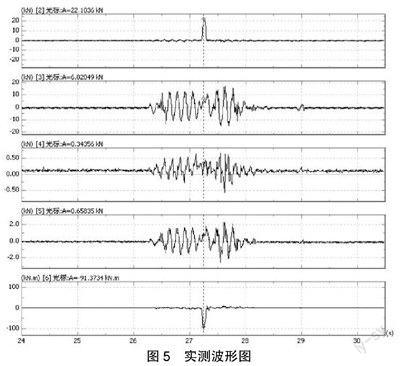

4.6.1 根据实测扭矩推算剪切力

图7是模拟剪切时不同工艺条件下,扭矩的实测直方图,从图中可以看出:①在试件断面较小时,剪切速度对剪切扭矩大小有一定的影响,但影响程度要小于大断面剪切时。②剪切断面对扭矩的影响较大,特别是大断面时,扭矩增大明显。

图7 传动轴扭矩与试件断面及剪切速度关系的直方图

由剪刃几何关系可知,剪刃刀尖位置到剪臂回转中心的水平距离(剪切力臂)为L,该值随剪切过程而变化。根据最大实测扭矩,通过计算其剪切力臂推算剪切力。据此,可以根据最大剪切力矩,推算最大剪切力,有:

根据(1)推算的最大剪切力的结果如表3所示。

表3 根据实测扭矩推算最大剪切力的结果

注:①剪切力矩中含有一定成份空载动力矩,0.5m/s,1m/s无空载力矩数据;②末行括弧数值为以1.2m/s剪切?77时,扣除空载力矩后推算的剪切力;③因为剪切过程有转速降,故按公式计算的△θ稍偏大一点, 即剪切力臂Lmax稍偏小一点,因此根据扭矩推算的剪切力会略微偏大一点。

4.6.2 根據螺栓在线加载标定推算剪切力

在现场通过千斤顶在剪臂上施加已知载荷(模拟剪切力),测试1~4号螺栓的信号变化,然后按压力机标定时的数据得出螺栓受力。实测数据表明在剪臂处加已知模拟载荷,剪机传动侧的3号和4号螺栓与已知载荷的关系不稳定,而1号螺栓和2号螺栓受力与模拟载荷基本呈线性关系。因此,可以利用1号螺栓的实测载荷推算剪切力的大小。根据1号螺栓的受力推算剪切力值如表4所示。

4.6.3 两种方法推算剪切力的对比

比较两种方法推算剪切力的结果,可以看出:①两种方法的推算结果相差较大,通过与单位剪切力的经验值对比,按扭矩反推法得出的剪切力,更科学、合理些。②进一步分析用螺栓实测载荷推算剪切力偏小的原因,主要是螺栓的多点约束条件与剪切时的冲击载荷特征,各测点的响应存在相位差(延时效应),动态载荷与静态模拟加载之间存在一定差别造成。③用实测扭矩推算剪切力,在高速时,应考虑空载动态力矩的影响,推算值比实际值要偏大些。

5 结论

①飞剪机在整个模拟剪切过程中,传动轴扭矩信号的载荷特征呈脉冲载荷特征,1号螺栓的信号特征与扭矩信号具有很好的互相关性,相关程度高。

②飞剪机2号~4号连接螺栓的载荷在整个运动过程中呈脉动信号特征,特别是在剪机起动与制动过程中脉动特征明显。4条螺栓的载荷响应特征具有对角线关系,尤为明显的是2号螺栓与对角线的4号螺栓的振动周期信号同步,俩信号的相关程度较高。

③剪切力矩随试件截面的增大而增大,在770°C以1.2m/s的速度模拟剪切(77mm试件时,传动轴最大扭矩达到约104kN·m,其中最大空载剪切力矩约为6kN·m 。

④在剪切过程中, 1、2号螺栓载荷幅度明显高于3、4号螺栓。在770°C模拟剪切(77mm试件时,1号螺栓受冲击脉冲载荷最大值约为23 kN;2号螺栓受脉动冲击载荷,最大脉动幅度约为32kN。

⑤根据实测扭矩推算剪切力,770°C模拟剪切?77mm试件时的最大剪切力约为864 kN,扣除动态空载力矩影响,最大剪切力816 kN。此值已超过剪机的设计水平,主要原因是试件温度偏低造成的。

参考文献:

[1]司小明,闫晓强,孙志辉.启停式棒材飞剪剪切特性研究[J].冶金设备, 2006(4):76-78.

[2]杨建立,赵亮,张建.一种新型回转式飞剪机[J].冶金设备, 2013(S1):61-63.

[3]姜有胜.棒线材飞剪机设计及使用的若干问题[J].装备制造技术, 2011(2): 168-170.

[4]刘海昌,汪建春,刘抗强.飞剪机的发展与思考[J].机械设计与制造,2007(6): 208-209.

[5]曹明辉.起停式曲柄飞剪关键性能参数计算分析[J].冶金设备, 2013(S2):7-11.

[6]刘海昌,汪建春,刘抗强.飞剪机力能参数研究[J].中国冶金,2006,6(4):38-39.