在层状岩层中平巷掘进提高炮眼利用率的探讨

冀鑫

摘 要:在层状岩层中,平巷掘进非常普遍,为加快掘进速度,提高炮眼利用率是非常有效的技术手段。在岩层是典型的沉积型层状矿体,围岩为石灰岩,并局部伴有白云岩化。普氏系数f=6—8,属中等难爆岩体。巷道主要布置在围岩中,规格以2m×2m为主。由于老矿山技术上存在一定的不足,仍是沿用老一套单一的掘进技术,即单空眼桶形掏槽、火雷管起爆法。其装药结构、起爆顺序存在着一定的随机性,所以炮孔利用率一般都很低,据统计只有69%,不管是从工效还是从经济的角度,都迫切需要改进爆破技术。

关键词:平巷掘进;炮眼利用率;

文章编号:1674-3520(2015)-02-00-02

目前国内矿山平巷掘进中使用的炸药威力不很高,炮眼利用率一般也不太高,且不平衡,有的掘进队只有70—80%,这显然对掘进速度、工效以及经济效益有着很大的影响。在矿山生产中,如何提高炮孔利用率至关重要。本文通过理论与实践对比试验相结合的方法,找出了一套更适合本矿的掘进爆破技术。

一、方案与措施

根据美国利文斯顿(LivingstonCW)提出的爆破漏斗理论,炸药是爆炸给岩石的能量大小与速度取决于岩石性质、炸药性质和装药量。在一定范围内,随药包埋深的增加,爆破漏斗体积也随着增大,当埋深达到一定值时,再增加深度,爆破漏斗体积又随之减小,根据这一理论,当炸药爆炸能量与岩石破碎所需要之能量相当时才是最佳爆破,所以要提高平巷掘进爆破效果就必须找到最佳布孔形式及合理的装药结构和起爆顺序。

本着这种理论提出以下改进技术措施:①正确选择掏槽形式及炮眼的布置;②确定合理的装药结构,提高装药密度;③改进起爆方法及顺序;④保证炮眼的数量和质量;⑤提高炮眼的堵塞質量。

二、单项试验结果与讨论

(一)炮眼装药密度及起爆药包位置试验

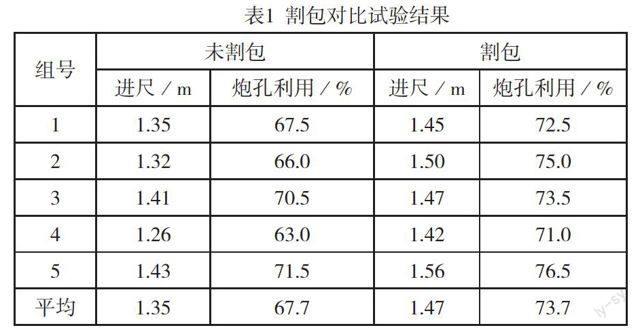

装药时尽量缩小炸药包与炮眼壁之间的间隙,做到耦合装药,一方面可以提高炮眼装药密度,充分利用炮眼;另一方面更能保证完全爆炸。为达到这一目的,可采用散装药法,但一般矿山也可采用割包法。其具体作法为清洗炮眼后,在第一个药包上,平等于包裹纸的边缘按螺旋线将药包割破,然后将割破药包送人炮眼,用炮棍捣实,炸药将从割破处挤出而充满整个炮眼。我们为证实其作用,进行了割包对比试验,其结果见表1。

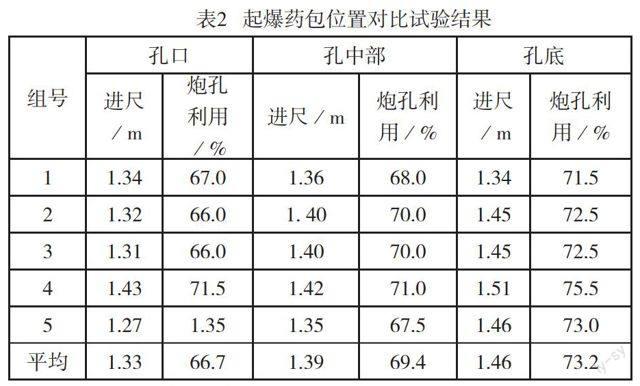

试验结果表明,割包效果明显高于未割包的。此外,还进行了起爆药包位置试验,试验结果见表2。结果表明,对于乐昌铅锌矿的岩层来说,起爆药包放在孔底其爆破效果最好。

(二)炮眼堵塞质量试验

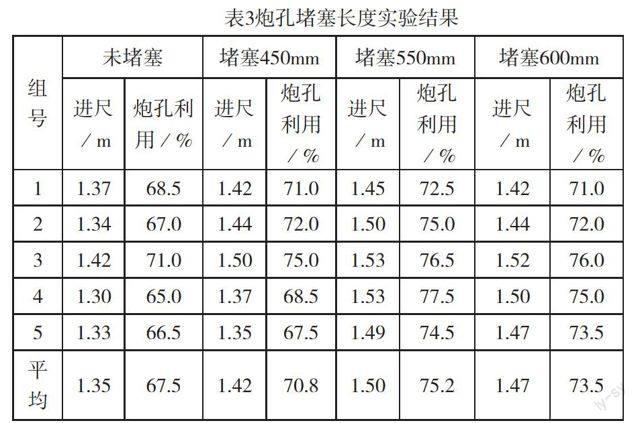

采用泥沙混合炮泥,泥沙比为1:3,湿度为18%—20%,它既有泥质炮泥的塑性,又具有砂质炮泥较高的摩擦系数,并可保证在没有黏性的条件下,炮泥具有足够的弹性。

提高炮眼的堵塞质量,确定合理的堵塞长度,是充分利用炸药爆炸能的一个重要措施。对比试验表明,有堵塞炮孔之炮孔利用率明显高于无堵塞的炮孔,试验结果见表3。

(四)炮眼排列试验

在掘进岩巷时,都要充分创造和利用自由面。自由面主要由掏槽眼创造,所以掏槽眼的布置成了巷道掘进中的技术关键。我们根据不同的巷道岩层面,采用不同的掏槽眼和辅助眼布置形式,如2106巷属水平岩层,采用双楔形掏槽法(见图1);而2108巷属斜面岩层,则采用双空心孔桶形掏槽法(见图2)。这样有针对性的试验,效果都很好,表明掏槽眼的布置是合理的。试验结果见表4。

三、综合试验结果与分析

按单项试验结果,总体优化实验方案是:孔深2m,孔径40mm,使用2#岩石炸药,利用割包法以提高装药密度,采用泥沙比例为1:3、湿度为18%—20%的炮泥堵塞,堵塞长度为:掏槽孔200mm、辅助孔及周边孔550mm,起爆药包放置孔底,利用1—10段导爆管起爆。根据不同的岩层采用不同的炮孔排列。空心眼底部放一节炸药,紧接着掏槽孔起爆后起爆。综合实验结果见表5。

从表5看出,掘进炮孔利用率平均在90%左右,比日常生产提高23%每米巷道节约成本105元,乐昌铅锌矿年掘进巷道月3000m,则每年可节约成本30多万元,因此,本次试验无论从掘进速度还是从经济成本都是成功的。

四、结束语

根据巷道岩层类型,决定采用哪种布孔方式,除水平岩层采用双楔形掏槽外,其他类型均采用双孔眼桶形掏槽法。这种根据作业条件而采用不同的布孔方式,采用割包法装药提高装药密度,选择适宜的装药结构、起爆顺序及堵塞方式,更切合实际,在同类型矿山中有很高的推广价值。