用于履带驱动的压电振子接触摩擦行为*

黄 翀, 王 亮, 舒承有, 章洪轩, 金家楣

(南京航空航天大学机械结构力学及控制国家重点实验室 南京,210016)

用于履带驱动的压电振子接触摩擦行为*

黄 翀, 王 亮, 舒承有, 章洪轩, 金家楣

(南京航空航天大学机械结构力学及控制国家重点实验室 南京,210016)

为了提高传统压电振子驱动履带运动的工作效率以及运行速度,对压电振子的工作模式进行了改进。利用压电振子圆环部分绕节圆的扭转振动替代弯曲振动,将两个扭转振动驻波合成扭转振动的行波,获得了更适合压电振子驱动履带运动的工作模态,以提高压电振子的驱动效率。新的工作模式不仅增加了压电振子与履带的接触区域数,同时也减小了圆环部分的行波波谷与履带接触造成的能量损耗。通过有限元分析对压电振子进行了设计,制作了原理样机并进行了接触、摩擦行为实验分析。研究了不同预压力作用下,压电振子在不同硬度、粗糙度的履带材料表面上的运动特性,发现:材料的硬度越大,压电振子的负载能力越强;存在一个硬度、粗糙度、预压力之间的最佳搭配,使得压电振子运动速度达到最大。实验结果为后续的履带设计以及驱动系统的整体优化奠定了基础。

履带; 行星探测; 压电振子; 摩擦行为; 实验研究

引言

星际探测是人类进一步开发生存资源和拓展生存空间的基础工作,对构建持续健康的人类生存环境意义重大。月球和火星作为主要的星际探测对象,俄罗斯、美国、日本和欧盟等国家或组织投入了大量的人力和物力进行研究,已取得丰硕成果[1-3]。中国也规划了探月计划和火星探测计划,“玉兔”号月球探测车已经成功着陆[4]。作为科学探测仪器的载体,巡视探测车的性能(越障能力、承载能力、机动能力和环境适应能力等)成为探测任务高效、可靠完成的质量保障。目前,行星探测车主要包括轮式结构、腿式结构和履带式结构三类[5]。轮式结构可实现高速移动,机动性能和效率相对较高,且有地面轮式机构的经验可借鉴,因此在月面行驶系统中被普遍采用[6]。如何进一步提高越障能力和机动性能以适应月面多变的形貌是目前轮式结构需要突破的关键技术问题。腿式结构越障能力强,但运动速度慢,其复杂的机构对于可靠性控制是一个巨大的挑战。履带结构的越障能力强、承载能力好,但重量和能耗大,由于轮系机构容易受到月面粉尘的污染而限制了履带式结构的进一步发展[7-9]。

本课题组针对月面复杂多变的地貌,结合履带式结构具有地形适应能力强、动载荷小及结构紧凑的特点,并基于超声电机的工作原理[10-12],提出了压电驱动的履带式月面巡视驱动系统[13-14]。将压电陶瓷元件固定在连接4个圆环结构的平行四边形框架上构成压电振子,通过激励水平梁和斜梁结构的纵向振动模态,在圆环结构上耦合形成旋转的弯曲行波,经摩擦作用驱动圆环外表面的履带运动。该方案具有结构简单紧凑、无链轮、惰轮和负重轮等机构及无需润滑的运动副等优点,同时利用压电振子在超声频率的工作模式起到了自清洁的效果,解决了月尘进入驱动系统内部导致机构失效的问题。由于上述方案依靠圆环部分的弯曲行波驱动履带运动,不仅工作效率较低、运行速度慢,还存在履带与圆环部分的接触区域数少以及由于行波波谷与履带接触产生的阻碍作用等问题[15-16]。

为了解决上述压电振子存在的问题,本课题组对四环形压电振子的工作模态进行了重新规划。利用圆环部分绕节圆的扭转振动替代弯曲振动,将两个扭转振动驻波合成扭转振动的行波,使压电振子与履带的接触区域数成倍增加,减小了圆环部分行波波谷与履带接触造成的能量损耗。通过有限元分析对压电振子进行设计,制作了原理样机并进行了接触、摩擦行为实验分析。

1 结构设计

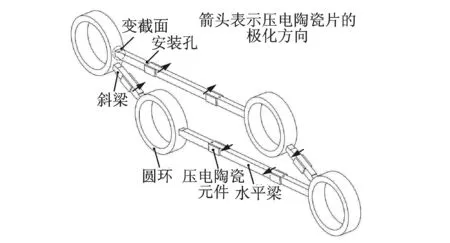

图1为四环形压电振子的结构示意图。与文献[13]设计的压电振子在结构上最大区别是6组压电陶瓷元件的布置方式发生了改变,由布置在水平梁和斜梁结构的上、下表面改为两侧面,对压电振子产生的直接影响是改变了工作模态。文献[13]设计的压电振子采用水平梁部分的3阶纵振和斜梁部分的1阶纵振在圆环上耦合形成面内的三阶弯曲行波,而改进后的压电振子采用水平梁部分的13阶弯振和斜梁部分的3阶弯振耦合激发出圆环部分的具有6个波峰波谷并排呈现且绕节圆扭转的旋转行波。压电陶瓷元件采用黏贴方式布置在水平梁和斜梁部分的弯振振型的最大应变处。此外,为了增大圆环上的振幅,在水平梁和斜梁分别与圆环结构连接处设置了变截面结构。

图1 四环形压电振子的结构示意图Fig.1 The structure of piezoelectric vibrator

改进后的四环形压电振子在履带车上的安装方式与文献[13]不同。由于改变了压电陶瓷元件在水平梁和斜梁上的黏贴位置,导致水平/斜梁的工作模态发生改变,所以原来设置在水平梁侧面用于连接车体的安装孔被设置在水平梁的上、下表面,且设置在弯振的节点位置。履带张紧在四环形压电振子的圆环外表面。车体通过连接板固定在两个四环形压电振子上,连接板通过销钉与压电振子水平梁上的安装孔连接,履带车的结构如图2所示。

图2 履带行驶系统的装配图Fig.2 The assembling of tracked travelling system

2 工作原理

2.1 压电振子的工作模态

根据对压电振子的改进设计,水平梁部分和斜梁部分的振型由纵振变为弯振,而圆环部分由原来的三阶弯曲旋转行波变为具有6个波峰波谷并排呈现且绕节圆扭转的旋转行波。具体的激励方式如下:a.上、下水平梁结构各设置两组压电陶瓷元件在正弦电压的驱动下激发出水平梁部分的13阶弯振,而圆环部分被激发出具有6个波峰波谷并排呈现且绕节圆扭转的驻波,如图3(a)所示。由于在上、下水平梁各设置的两组压电陶瓷元件的极化方向相反,因此被激发出来的两个13阶弯振在空间相位上具有π的相位差,如图3(b)所示。b.左、右斜梁结构各设置的一组压电陶瓷元件在余弦电压的驱动下激发出斜梁部分的3阶弯振,而圆环部分同样被激发出具有6个波峰波谷并排呈现且绕节圆扭转的驻波,如图3(c)所示。同样,由于左、右斜梁上压电单元的极化方向相反,因此被激发出的3阶弯振振型在空间相位上具有π的相位差,如图3(d)所示。由水平梁部分与斜梁部分的弯振振型分别激发出圆环部分具有6个波峰波谷并排呈现且绕节圆扭转的驻波具有π/6的空间相位差,恰好满足了在圆环部分上形成具有6个波峰波谷并排呈现且绕节圆扭转振动的旋转行波的要求。

圆环部分的扭转行波振型保证了履带与压电振子接触区域全为行波波峰区域,减小了文献[13]中设计的压电振子圆环部分的弯曲行波振型存在行波波谷与履带接触造成的能量损耗,同时在圆环部分的振幅不变的情况下增加了履带与压电振子的接触区域数,提高了压电振子驱动履带的效率。

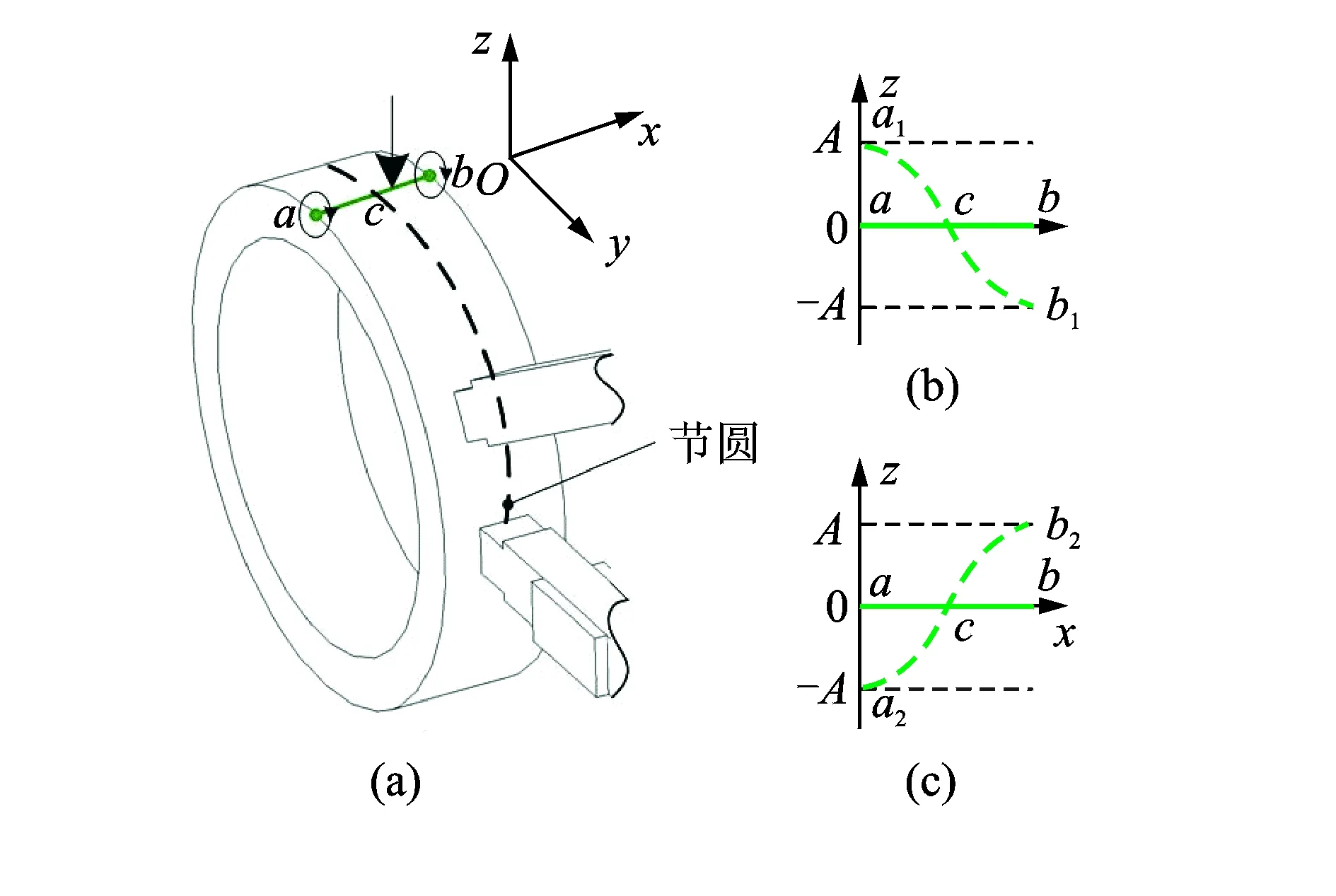

2.2 圆环表面的振动特性

由于水平梁部分的13阶弯振和斜梁部分的3阶弯振在圆环上耦合形成绕节圆且具有6个波峰波谷并排呈现的扭转旋转行波,因此分析圆环表面的振动特性能进一步了解压电振子的工作原理。图4为圆环上质点的振动特性。图4(a)提取了圆环表面上任意的一条沿轴向的直线ab作为分析的对象。图4(b)和4(c)描述了直线ab的振动特性。其中:质点a和b分别为直线ab在圆环前、后端面与外曲面相交的点;c为直线ab与节圆的交点。当扭转行波在圆环上形成后,质点a的振幅从A到-A周期性的变化,而质点b则从-A到A周期性的变化,且在任何一个时刻,质点a和b的振幅绝对值相等、方向相反;而质点c始终处在节圆处静止不动。当质点a的振幅从A变化到0时,即质点b的振幅从-A变化到0,直线ac和bc上的质点同样从它们振幅绝对值最大位置变化到0,且直线ac和bc上的质点的最大振幅绝对值沿着ac方向和bc方向逐渐减小至0。

圆环上的任意一条沿轴向的直线的振动特性都如图4所示。在扭转行波行进的一个周期内,只有当直线ab上的所有质点都处于平衡位置时才会与履带接触,但此时所有质点的切向速度为零,即摩擦力不做功;而当质点a和b的振幅不为零时,直线ab上只有振幅为正值的质点a或b才会与履带接触。将上述理论拓展到整个圆环曲面,始终只有圆环处在波峰区域的质点与履带接触并且协同驱动履带运动。这样的驱动方式保证了所有接触点切向力方向一致,避免了行波波谷与履带接触引起的反向驱动能量损耗,提高了压电振子驱动履带运动的效率。

1.水平梁部分弯振激发出的圆环部分的扭转振型;2.上水平梁部分的13阶弯振振型;3.下水平梁部分的13阶弯振振型;4.斜梁部分弯振激发出的圆环部分的扭转振型;5.左斜梁部分的3阶弯振振型;6.右斜梁部分的3阶弯振振型

图4 圆环表面的振动特性Fig.4 The vibration characteristics of the surface of the annular part

2.3 压电振子的仿真分析

为了验证对压电振子工作模态分析的正确性以及结构设计的合理性,课题组利用商业有限元软件ANSYS对压电振子进行模态分析。通过对结构参数的调整,选取的模态振型如图5所示。A相振型频率为51.701 kHz,此时斜梁部分呈现为3阶弯振,圆环部分被激发出具有6个波峰波谷并排呈现且绕节圆扭转的驻波;B相振型频率为51.768 kHz,水平梁部分呈现为13阶弯振,同样圆环部分再次被激发出具有6个波峰波谷并排呈现且绕节圆扭转的驻波。水平梁部分与斜梁部分的弯振振型分别激发出圆环部分上的扭转驻波振型具有π/6的空间相位差。根据模态分析的结果确定了压电振子的几何参数,并通过谐响应分析证明了圆环部分产生了具有6个波峰波谷并排呈现且绕节圆扭转的旋转行波。

图5 压电振子的两相振型Fig.5 Two-phase vibration modes of the piezoelectric vibrator

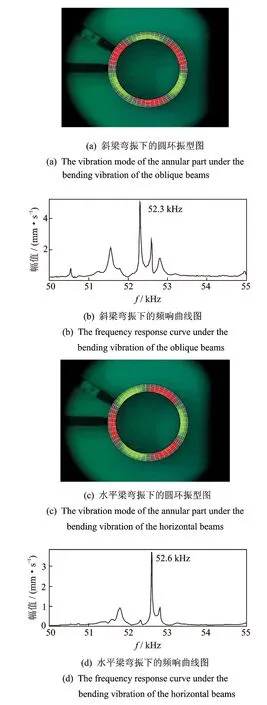

2.4 测振实验

图6 压电振子的测振结果Fig.6 The results of vibration test for the piezoelectric vibrator

根据有限元分析结果确定了压电振子的几何参数并制作了样机。为了验证有限元分析结果,课题组利用二维多普勒激光测振系统对压电振子进行了测振实验,得到了斜梁部分和水平梁部分在弯振激励下圆环部分的两相振型和频响曲线,如图6所示。由于圆环的外表面是曲面,无法通过二维多普勒激光测振系统进行测量,因此利用泊松效应,通过测量圆环端面的振型来推断其外表面的振型。

当斜梁部分被余弦信号激励呈3阶弯振振型,圆环部分的振型如图6(a)所示,圆环部分的一个波峰位于斜梁与圆环连接处,其频率为52.3 kHz,频响曲线如图6(b)所示。当水平梁部分被正弦信号激励呈13阶弯振振型,圆环部分的振型如图6(c)所示,圆环部分的一个波峰位于水平梁与圆环连接处,频率为52.6 kHz,频响曲线如图6(d)所示。测振结果表明,对压电振子重新规划后的工作模态是可行的,并且由水平梁部分和斜梁部分激发出圆环部分的两个扭转驻波的频率相差只有300 Hz。

3 压电振子接触摩擦行为实验

压电振子作为履带行驶系统的关键部件,与履带之间的接触特性和摩擦行为研究可指导履带设计以及整个驱动系统的整体优化。压电振子通过摩擦作用驱动履带运动,不仅与压电振子的运动机理密切相关,同时也涉及履带的硬度、接触表面的粗糙度以及与压电振子的接触压力等因素。因此,对压电振子进行接触摩擦行为的实验研究来探索履带的设计,有利于改善行驶系统的性能和提高压电振子的驱动效率。

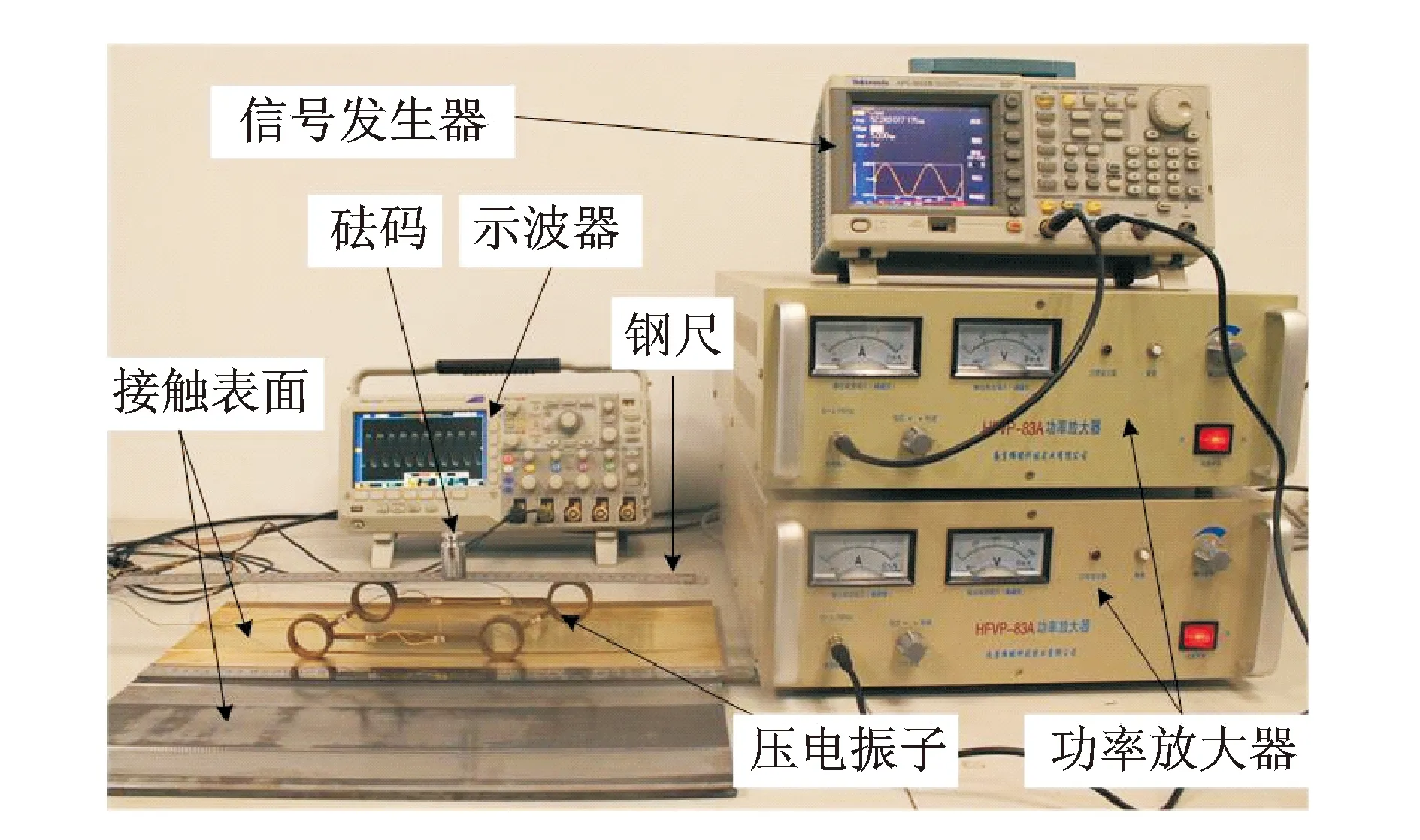

3.1 实验系统

建立基于不同履带材料接触表面的硬度以及粗糙度的实验测试系统,对探索压电振子在不同硬度和粗糙度的履带接触表面下随着不同预压力变化的运动特性至关重要。压电振子的设计是根据其工作模态确定的,而履带的设计需要根据压电振子用于驱动履带的圆环部分的接触摩擦行为特性来确定。因此,以压电振子在硬度和不同粗糙度的履带材料表面的运动特性为依据建立了测试系统进行接触摩擦行为实验,如图7所示,由2个功率放大器,1个信号发生器和1个示波器组成。履带接触表面的硬度由4种不同的材料决定,如图8所示,包括铝合金、锡青铜、Q235钢和65锰。履带接触表面的粗糙度是对上述4种材料的表面进行加工处理得到。压电振子下水平梁部分连接的两个圆环与履带材料加工后的表面接触,上水平梁部分连接的两个圆环与一根钢尺接触。由于用于与圆环接触的钢尺表面具有凹槽,压电振子在工作模态下无法驱动钢尺运动,因此适合在钢尺上施加不同质量的砝码来实现不同预压力下振子的运动特性实验。为了准确测量压电振子的运动速度,采用了摄像机全程记录压电振子的运动情况,然后对摄像机所记录的视频进行分析,得到压电振子的平均运动速度。

图7 摩擦行为测试实验系统Fig.7 Test system of friction behavior

图8 履带的材料Fig.8 Materials of the track

3.2 预压力对运动特性的影响

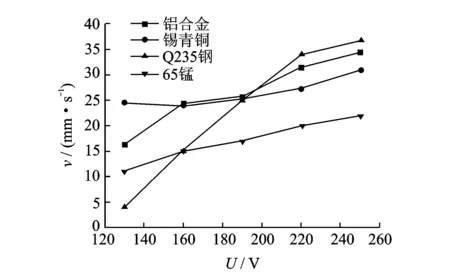

为了验证设计的四环形压电振子的可行性,笔者进行了不同电压驱动下的运动特性研究。利用图7所示的测试实验系统,将铝合金、锡青铜、Q235钢和65锰的表面加工成光滑平面(粗糙度约为0.025 μm)。压电振子在上述粗糙度的4种履带材料接触表面的运动特性如图9所示。其中,压电振子处于无负载状态下且与履带材料表面接触的预压力由自身重力提供,施加在振子上的驱动电压从130 V变化至250 V,变化步长为30 V,定子的工作频率固定为52.4 kHz。由图9的实验结果可知,随着激励电压的增加,压电振子的运动速度呈线性增加。压电振子在Q235钢的接触表面上运动,随着电压增加,速度增加的幅度最大;而在锡青铜和65锰的接触表面上运动,速度变化较为平缓。当电压为250 V时,压电振子在Q235钢的接触表面上的运动速度能达到36.7 mm/s。

图9 压电振子在不同电压驱动下的运动特性Fig.9 The kinetic characteristics of piezoelectric vibrator under different driving voltages

压电振子在载荷状态下进行不同硬度、相同粗糙度(粗糙度约为0.025 μm)的履带接触表面的运动特性实验,对进一步研究压电振子的摩擦行为具有重要的指导意义。利用钢尺表面的凹槽与压电振子的圆环接触无法被驱动的特性来实现压电振子负载运动实验。在保证振子重心不变的情况下,通过在钢尺上施加不同质量的砝码,给压电振子施加预压力。与空载状态下相比,钢尺与压电振子的两个圆环的接触改变了其边界条件。将负载对压电振子运动特性的研究转化为外界对压电振子施加预压力的方法来研究振子的运动特性,能够提供一定的边界参数来指导履带的设计。施加在压电振子上的预压力从1 N开始增加至振子速度为零的最大预压力为止,并且实验过程中施加在压电振子上的工作电压峰峰值为200 V,工作频率为52.4 kHz。实验结果如图10所示,压电振子在4种金属材料的接触表面上运动,在不同的预压力条件下具有不同的运动速度,达到最大预压力时速度为0。

图10 不同预压力下的速度变化曲线Fig.10 The variation curves of velocity under different pre-pressures

由实验结果分析可知,对于任意一种硬度的履带接触表面,压电振子都存在一个最佳预压力值,即在最佳预压力下压电振子的运动速度最大。在判定最佳预压力时,不考虑压电振子处于无负载状态下的速度变化情况。无负载状态下压电振子与履带表面接触的预压力由自身重力提供,因此测得的运动特性反映了振子的本体特性。粗糙度相同的、不同硬度的履带接触表面,压电振子的最佳预压力的范围不一样。在锡青铜的接触表面,最佳预压力对应的压电振子的运动速度最大,而在Q235钢的接触表面下的速度最小。铝合金、锡青铜和Q235钢的3种履带材料的接触表面对应的最佳预压力都在2N左右,而65锰的接触表面对应的最佳预压力在12N左右。可以看出,履带接触表面的硬度对压电振子的运动性能影响非常大。当预压力超过最佳预压力的值后,压电振子的速度呈递减的趋势下降,对于任何一种硬度的材料,都具有相同的递减趋势。当预压力达到一定值后,压电振子的速度接近0。最大预压力反映了压电振子驱动履带车的负载能力,压电振子的速度接近0时预压力越大,履带车的负载能力越强。履带材料的接触表面硬度越大,压电振子的最大负载能力越强。由于铝合金的硬度最小,因此压电振子的负载能力最差;而65锰硬度最大,压电振子的负载能力是铝合金接触表面上的2.5倍。在Q235钢的接触表面,压电振子的负载能力没有反映出随着硬度增加负载能力增强的特性,主要原因是Q235钢接触表面的粗糙度在加工过程中没有得到保证,过于光滑导致压电振子的负载能力降低。对于粗糙度小的接触表面来说,高硬度的履带材料能有效提高压电振子的驱动性能。

3.3 粗糙度对运动特性的影响

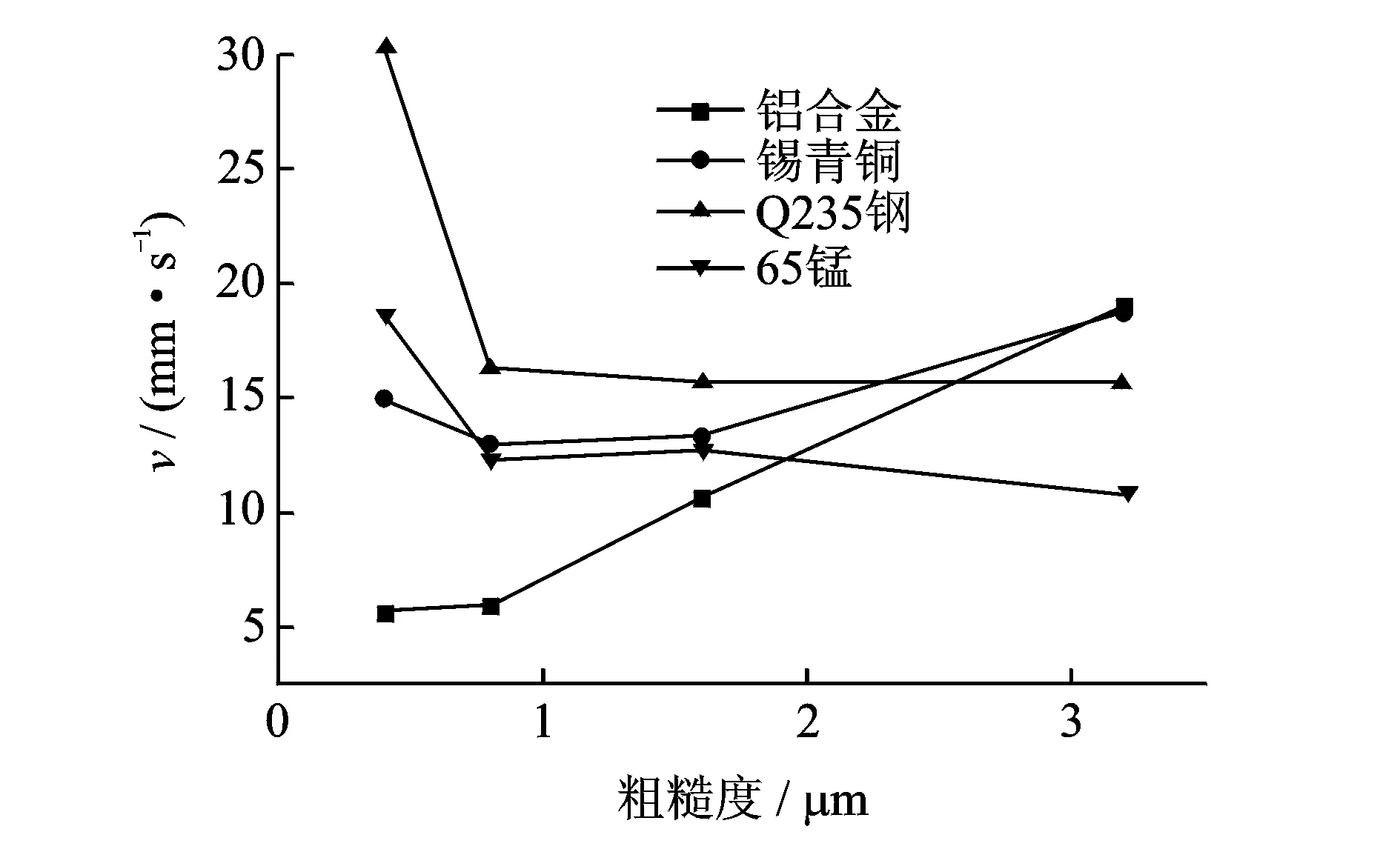

压电振子在不同硬度履带接触表面的运动特性实验证明,履带材料的硬度对压电振子的运动特性有较大影响。为了进一步探讨履带材料接触表面的粗糙度对压电振子运动特性的影响,通过对图8所示的4种金属材料表面进行加工处理,得到5种粗糙度的规格表面,即表面粗糙度分别为6.4,3.2,1.6,0.8和0.4 μm。利用图7所示的实验装置测量了压电振子在不同预压力、不同粗糙度和不同硬度的接触表面运动特性。通过实验发现,在粗糙度为6.4 μm的接触表面,无论是哪种硬度的材料,压电振子都无法运动。即便施加了预压力,压电振子始终处于静止状态。分析其原因,归结于粗糙度为6.4 μm的接触表面的微观状态下的凹痕或者凸起大于压电振子圆环上的质点所做椭圆运动能跨过的最大凹痕或最大凸起。针对其他4种粗糙度的接触表面,进行了压电振子处于空载状态下的运动特性实验,得到了压电振子的运动速度随接触表面粗糙度的变化曲线,如图11所示。

图11 压电振子在空载下的运动速度随接触表面粗糙度的变化曲线Fig.11 The relations between velocity and roughness of the contact surface for piezoelectric vibrator under un-load

由图11可知,压电振子处在空载状态下,与履带接触表面的预压力由自身重力提供,在不同硬度的履带材料表面,运动速度随粗糙度的变化趋势相同。由于铝合金的材质相对较软,因此压电振子在其接触表面的运动特性与其他材料略有不同。当履带接触表面粗糙度为0.4 μm时,压电振子在65锰表面上的运动速度最大,而在铝合金上的运动速度最小。当履带接触表面粗糙度为3.2 μm时,压电振子在铝合金接触表面上运动速度最大,而在65锰上的运动速度最小。可以看出,在任意一个粗糙度的履带材料接触表面,有一个相对应的硬度使得压电振子的运动速度最大。因此,对于设计与压电振子特性相匹配的履带,需要综合考虑履带材料的硬度和用与压电振子接触的表面粗糙度。

用于履带行驶系统的压电振子是在负载状态下工作的,因此研究外界不同预压力对压电振子在不同粗糙度的履带接触表面运动特性的影响十分必要。通过对压电振子进行不同预压力下的不同硬度和粗糙度的接触表面运动特性实验,得到了一系列实验结果。通过对结果进行分析,提取了最佳预压力下压电振子与履带接触表面粗糙度的关系曲线,如图12所示。可见,当接触表面的粗糙度为0.4 μm或0.8 μm时,材料的硬度越大,压电振子的运动速度也越大。需要特别指出的是铝合金的接触表面,压电振子的速度比其他材料下的速度要小很多。当履带接触表面的粗糙度为1.6 μm或3.2 μm时,压电振子在铝合金和锡青铜的接触表面运动,随着粗糙度增加,运动速度也增加;而在Q235钢和65锰接触表面,运动速度基本保持不变。因此对于硬度较小的履带材料,接触表面粗糙度越高,压电振子的运动速度越大;而对于硬度较高的履带材料,接触表面粗糙度越高,压电振子的运动速度变化越平缓。

图12 最佳预压力下的速度随粗糙度的变化曲线Fig.12 The relations between velocity and roughness of interface under optimized pre-pressures

综上所述,压电振子的运动特性与其接触表面的材料硬度、粗糙度以及外界施加的预压力密切相关,即设计的履带能否高效地被压电振子驱动与履带材料的硬度、表面粗糙度以及与振子接触的张紧力是密切相关的。上述实验反向证明,重新规划工作模态后的四环形压电振子是可行的,只要设计的履带合理,安装在压电振子的圆环表面能够被驱动。最合适的履带需要将材料硬度和表面粗糙度匹配起来进行设计,同时需要考虑履带安装在压电振子上施加给圆环部分的预压力以及附着在车体上的外部载荷的大小。因此,履带的设计首先需要从压电振子的运动特性出发,基于压电振子与履带材料接触表面的摩擦行为特点,限定履带的材料参数以及几何参数;其次,需要考虑整个行驶系统对履带和压电振子两者之间接触表面的影响,特别是外部载荷对预压力的影响。

4 结 论

1) 通过有限元仿真分析得到的压电振子工作模态与测振实验结果吻合。

2) 通过压电振子在粗糙度约为0.025μm的履带材料接触表面的运动特性实验,证明了随着电压升高,压电振子的运动速度线性增加;同时,随着接触表面的硬度增加,压电振子的负载能力变强。

3) 在空载状态下,压电振子在高粗糙度的履带接触表面上运动,随着履带材料的硬度增加,运动速度反而降低,而在低粗糙度的履带接触表面上运动,随着履带材料的硬度增加,运动速度增加。

4) 在负载状态下,压电振子在低硬度、高粗糙度的履带接触表面上的运动速度变化大,在高硬度、高粗糙度的履带接触表面上运动速度基本不变。无论何种履带材料的硬度,压电振子在低粗糙度的接触表面上运动速度变化大。本研究工作为后续的履带设计以及整个驱动系统的优化奠定了基础。

[1] Bertrand R, Bruckner J, van Winnendael M.The nanokhod micro-rover-a versatile platform for surface exploration of celestial bodies[C]∥4th International Conference on Exploration and Utilisation of the Moon (ICEUM 4). Noordwijk, Netherlands: ESA Publications Division, 2000: 149-154.

[2] Kubota T, Tada K, Kunii Y. Smart manipulator actuated by ultra-sonic motors for lunar exploration[C]∥Proceedings of IEEE International Conference on Robotics and Automation: the Half-Day Workshop on Towards Autonomous Agriculture of Tomorrow. Pasadena, US: IEEE, 2008: 3576-3581.

[3] Kunii Y, Tada K, Kuroda Y, et al. Micromanipulator with lightweight and low power consumption by using ultra-sonic motor for planetary explore mission[C]∥Proceedings of 10th IEEE International Conference on Advanced Robotics (ICAR 2001), the Fundamentals: from Present to Tomorrow. Budapest, Hungary: IEEE, 2001: 457-462.

[4] 于登云.中国探月工程发展及对空间环境与材料研究的需求[J].航天器环境工程, 2012 (6):677-681.

Yu Dengyun. China's lunar exploration program and researches on space environment and materials[J]. Spacecraft Environment Engineering, 2012 (6):677-681. (in Chinese)

[5] 刘方湖, 陈建平, 马培荪, 等.行星探测机器人的研究现状和发展趋势[J].机器人,2002, 24(3): 268-275.

Liu Fanghu, Chen Jianping, Ma Peisun, et al. Research status and development trend towards planetary exploration robots[J]. Robot, 2002, 24(3): 268-275. (in Chinese)

[6] 汪永明, 余晓流, 汤文成. 轮腿式月球车移动机构构型组合设计[J]. 机械设计, 2011, 28(1): 37-40.

Wang Yongming, Yu Xiaoliu, Tang Wencheng. Configuration combination design for mobile mechanism of wheel-legged lunar rover[J]. Journal of Machine Design, 2011, 28(1): 37-40. (in Chinese)

[7] Park W, Chang Y, Lee S, et al. Prediction of the tractive performance of a flexible tracked vehicle[J]. Journal of Terramechanics, 2008, 45(1): 13-23.

[8] Quan Qiquan, Ma Shugen. Development of a modular crawler for tracked robots[J]. Advanced Robotics, 2011, 25(13-14): 1839-1849.

[9] 张森森, 王世杰, 李雄耀, 等. 月尘的性质及危害评述[J]. 地球科学: 中国地质大学学报, 2013(2): 339-350.

Zhang Sensen, Wang Shijie, Li Xiongyao, et al. Properties and harmfulness of lunar dust: a review[J]. Earth Science: Journal of China University of Geosciences, 2013(2): 339-350. (in Chinese)

[10]赵淳生.超声电机技术与应用[M].北京:科学出版社,2007:1-11.

[11]赵淳生. 21世纪超声电机技术展望[J]. 振动、测试与诊断,2000(1): 10-15.

Zhao Chunsheng. Ultrasonic motor techniques in the 21st century[J]. Journal of Vibration, Measurement & Diagnosis,2000(1): 10-15. (in Chinese)

[12]金家楣,张建辉,赵淳生. 新型多轴旋转超声电机原理[J]. 振动、测试与诊断,2008,28(4):369-372.

Jin Jiamei, Zhang Jianhui, Zhao Chunsheng. Principle of a new type of ultrasonic motor rotating around multi-axis[J]. Journal of Vibration, Measurement & Diagnosis, 2008, 28 (4): 369-372. (in Chinese)

[13]Jin Jiamei, Qian Fu, Yang Ying, et al. A piezoelectric tracked vehicle with potential application to planetary exploration[J]. Chinese Science Bulletin, 2012, 57(11): 1339-1342.

[14]金家楣,钱富,张建辉,等.履带驱动装置、方法及履带式行走机构:中国,ZL201010514275.9[P]. 2011-02-02.

[15]钱富.圆环面内弯曲行波压电执行器的研究[D]. 南京:南京航空航天大学,2011.

[16]王寅,金家楣,黄卫清. 一种面内行波旋转超声电机的模态试验方法[J]. 振动、测试与诊断,2011(5):596-599.

Wang Yin, Jin Jiamei, Huang Weiqing. Modal testing method for rotary ultrasonic motor using in-plane travelling wave[J]. Journal of Vibration, Measurement & Diagnosis, 2011(5): 596-599. (in Chinese)

*国家自然科学基金资助项目(51375225);江苏省自然科学基金资助项目(BK2012797);南京航空航天大学创新基地(实验室)开放基金资助项目(kfjj120201);江苏高校优势学科建设工程资助项目

2014-11-27;

2014-12-10

10.16450/j.cnki.issn.1004-6801.2015.01.029

TH117.1

黄翀,男,1989年5月生,硕士研究生。主要研究方向为压电驱动履带行驶系统。曾发表《Friction behavior analysis of piezoelectric lunar tracked vehicle》(《The 11th International Workshop on Piezoelectric Materials and Applications in Actuators》.Suzhou:[s.n.],2014)等论文。 E-mail: huangchong0521@126.com