虚拟轴机床定位方法*

贾育秦, 胡晓雄

(太原科技大学机械工程学院 太原,030024)

虚拟轴机床定位方法*

贾育秦, 胡晓雄

(太原科技大学机械工程学院 太原,030024)

提出一种基于改进的多传感器一致性数据融合的虚拟轴机床定位方法,在虚拟轴机床动平台的位姿测量中使用了视觉技术与电子罗盘,解决了虚拟轴机床动平台上的主轴定位问题。此方法将虚拟轴机床各根杆上的编码器信息、视觉信息与动态惯性的测量数据进行数据融合,经过动态计算获得置信距离的关系矩阵,虚拟轴机床动平台的位置与姿态的精确定位得到了保证。经过一个单轴单方向的运动测量简化试验,将虚拟轴机床动平台6自由度位姿的测量作为研究对象,对其进行仿真试验。试验结果也表明了该定位方法有效可行。

虚拟轴机床; 多传感器; 定位; 数据融合

引言

虚拟轴机床是机器人领域的研究热点,国内外已经研制出各式各样的虚拟轴机床的样机。快速的响应速度、很强的环境适应能力和技术附加值及较大的刚度重量比是虚拟轴机床的重要优点[1-2]。由于杆件的干涉、铰链的约束尤其是位姿(位置与姿态)耦合等因素对其有很大影响[3-5],因此虚拟轴机床的工作空间受到了限制,控制系统异常复杂且要求具有较高的制造精度[6]。如何精确测量每根杆长的变化是虚拟轴机床主轴定位精度的重要技术所在。使用激光干涉仪可以精确测量虚拟轴机床每根杆长的变化,但是花费大,不易广泛应用。例如,美国Giddings and Lew 公司制造的Variax机床,每根杆的制造费用就达3万美元[7]。另外一种测量方法是使用编码器,由于其对热膨胀、磨损与机械的冲击等因素造成的杆长变形难以精确测量,通常采用丝杆回转数的换算进行测量,且定位精度会由于其误差通过正运动学方程传递到动平台的位姿而降低。因此,对测量方法的研究已经迫在眉睫[8-9],这对于虚拟轴机床精度的提高及广泛应用具有现实意义。

笔者利用虚拟轴机床系统中的冗余信息,将编码器的数据、摄像头与电子罗盘测度的数据依照概率源合并的理论进行数据融合,提出一种基于改进的多传感器一致性数据融合的虚拟轴机床定位方法。

1 改进的多传感器一致性数据融合算法

当相同的指标参数被多传感器测量时,使用高斯概率密度函数表示传感器的测量数学模型为

(1)

定义置信距离的测量度

(2)

传感器相互间的支持程度可由dij来表示。例如,dij=0.8表示若xi值为估计值,则xj值处于其80%的置信范围中。dij值愈大,表示传感器相互间的测量值出现错误的概率愈大;相反,则表示一致性地体现了测量对象的真实性。

(3)

式(3)表示置信距离矩阵,使用其可以解出关系矩阵,并且通常dij的界限值ε往往需要先前若干次的测量结果或者经验来确定,设

(4)

(5)

其中:rij,rji为第i,j个传感器的互相支持度;R为非负对称矩阵。

当第i,j个传感器互相不支持时,rij=rji=0;相反,则rij=rji=1。要得到某一传感器的有效读数,该传感器的读数必须被非常多的传感器所支持,反之亦然。因此要想进行数据融合必须选取具有有效读数的传感器。但是在求解关系矩阵的过程中,被选择的界限值ε比较绝对,且在某一程度上靠经验确定,这就引起了主观因素对融合结果的很大干扰,不适用于实际。

(6)

2 多传感器综合支持程度的数学建模

考虑到rij只是xj对xi的支持程度,xi真实程度是由r1i,r2i,…,rni综合确定,而不是由单一的rij确定。假定xi的综合支持程度为ri,ri愈大则表示xi的真实程度愈高,即在多传感器数据融合中占有的地位愈高,故重要问题是如何计算ri。利用概率源合并理论可以解决该问题,即给定α1,α2,…,αn为一组非负数,则

ri=α1r1i+α2r2i+…+αnrni

(7)

其中:i=1,2,…,n;α1+α2+…+αn=1。

将式(7)变换为矩阵的形式,则

r=Rα

(8)

根据Perron-Frobeniius定理可知,R具有最大模的特征值,且它的特征值大于零,即λ>0,它的特征向量γ满足

λγP=Rγ

(9)

λγ可以度量多传感器的综合支持程度,由矩阵变换可得

λγk=λ1ri1+γ2ri2+…+γnrin

(10)

其中:k=1,2,…,n;rk为第k个传感器的综合程度。

由式(7)~(10)可知,α可以由γ归一化后获得,则

(11)

显然,依照多传感器的综合支持程度,最优的融合组是由s个具有有效读数的传感器组成。融合数据可以由最优的融合组中传感器得到的数据与多传感器局部决策获得的数据综合得到。

(12)

3 基于多传感器数据融合的虚拟轴机床动态定位

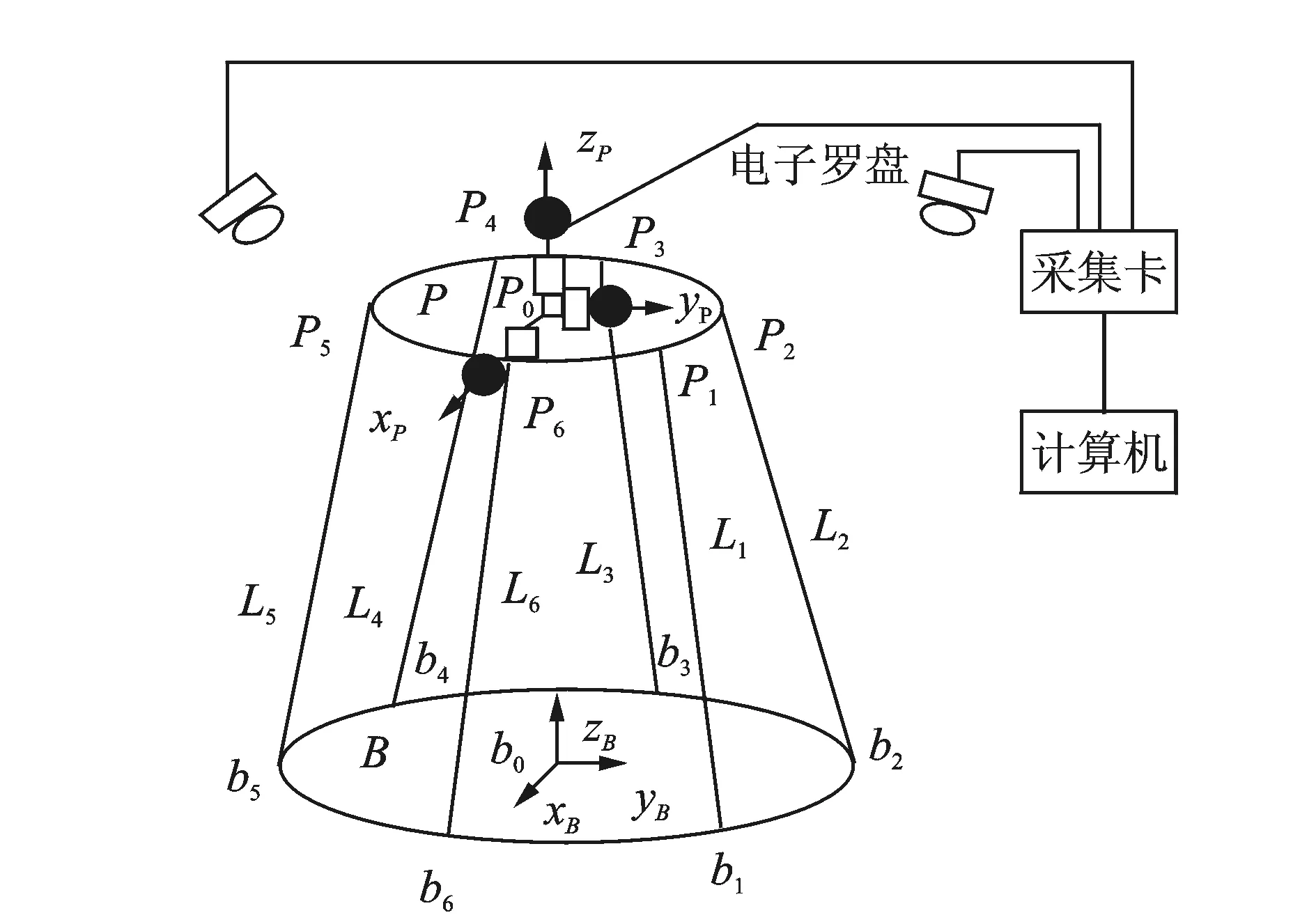

图1 虚拟轴机床系统示意图Fig.1 The diagrammatic sketch of virtual axis machine tool system

4 仿真试验

在仿真试验中,由于虚拟轴机床的动平台位姿是由多传感器实施测量、数据的处理与算法的验证。因笔者提出的算法具体实施过程复杂,故简化了第1阶段试验过程的直接测量方法,即将单轴单方向的运动作为仿真试验研究对象,以验证所提出算法在该系统中单轴单方向的测量有效性,并拓展到6杆6自由度虚拟轴机床的试验研究中。在仿真试验中,单轴单方向运动的实时位置测量可以由Renishaw激光干涉仪进行,并为此测量系统提供了参考标准。其中,ε=0.5,且令ε1=0.2,ε2=0.8。

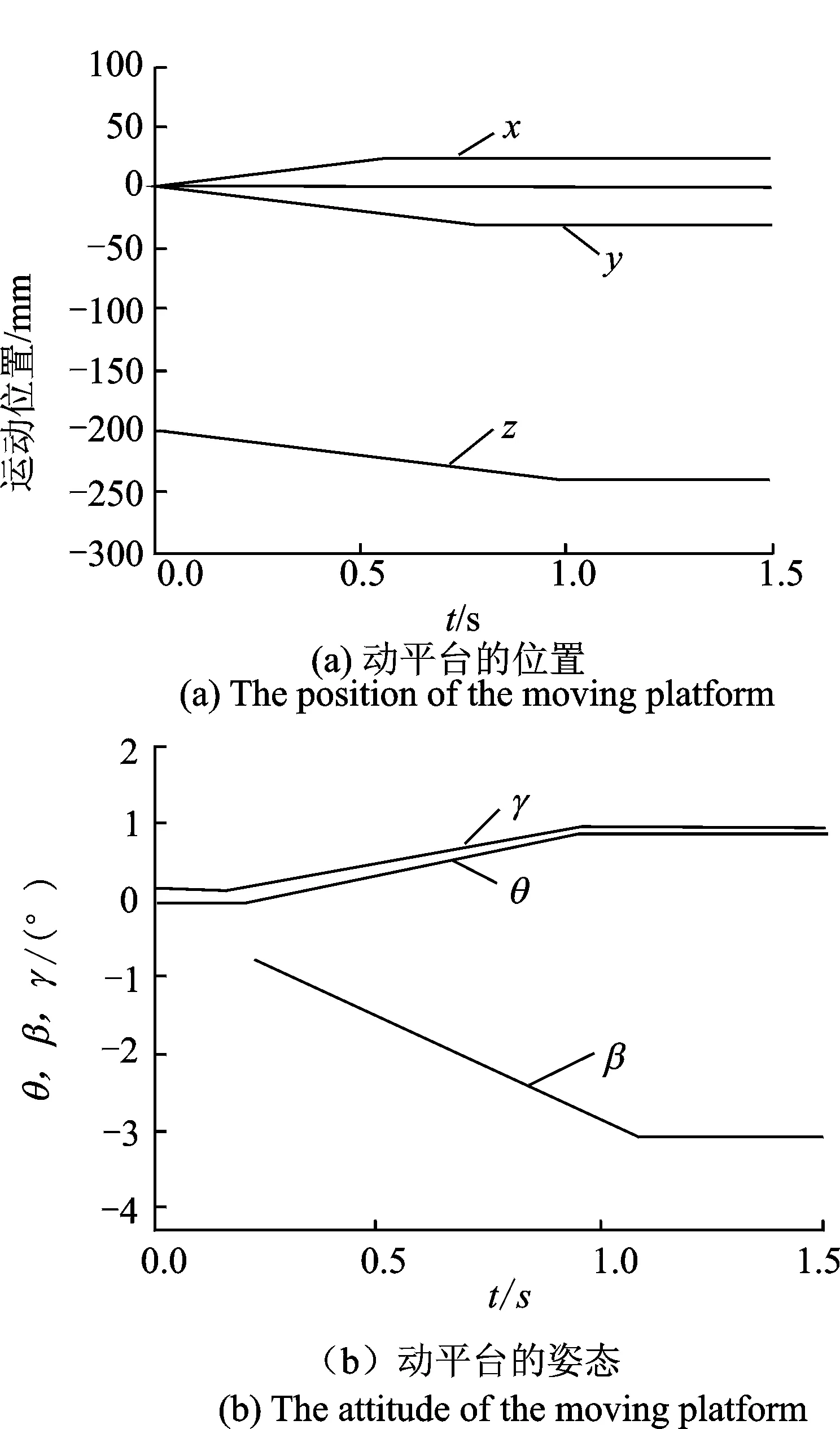

获得各个传感器的测量数据后,同时对其进行处理,把编码器、摄像头与电子罗盘的位置测量数据利用数据融合算法进行融合,获得了较好的位置结果。通过仿真试验可知,对100 mm的单轴单方向的运动而言,电子罗盘的测量精度在此融合算法下得到了相当大的提高,由6 mm提高到0.02 mm。单根杆变化的虚拟轴机床动平台位姿(位置与姿态)仿真试验结果如图2所示。单方向运动测量得到的速度曲线如图3所示。由图3可知,动态特性包含在此融合算法测量中,并且和使用激光干涉仪测量结果非常接近,一切动态信号在编码器的测量中是找不到的,同理对于多轴多方向运动的测量获得了同样的效果。

图2 单根杆变化的虚拟轴机床的动平台位姿Fig.2 The position of the virtual axis machine tool moving platform of a single axle change

图3 单方向运动测量获得的速度曲线Fig.3 The speed curve of the single direction movement measurement

可见,与一般的多传感器一致性数据融合算法相比,本研究定义的置信距离的多传感器一致性数据融合算法融合精度更高,可剔除多传感器测量数据中的疏失误差,能够获得较多支持程度的信息且算法简单,易在计算机上实现,因此该方法适合应用于6杆6自由度虚拟轴机床定位。

5 结束语

提出一种基于改进的多传感器一致性数据融合算法的虚拟轴机床动态定位方法,在虚拟轴机床动平台的位姿测量中使用视觉技术与电子罗盘,解决了主轴动态定位问题。虽然编码器、电子罗盘与摄像头分别具有不反映动态特性、误差偏移和视觉模糊性等缺陷,但通过数据融合算法可以在此系统中获得很好地互相弥补。单轴单方向运动的仿真试验表明,提出的算法对虚拟轴机床定位精度有明显提高,可对动态性能做出有效反映。此外,可对各个传感器在采集数据中的误差实施有效控制,以获得更高的定位精度,对虚拟轴机床的研制与实际应用具有现实意义。

[1] 李保坤, 曹毅力, 张秋菊, 等. Stewart并联机床位置奇异研究[J]. 机械工程学报, 2012, 48(9): 33-42.

Li Baokun, Cao Yili, Zhang Qiuju,et al. Position-singularity analysis of the stewart parrallel mechanism[J]. Journal of Mechanical Engineering, 2012, 48(9):33-42. (in Chinese)

[2] 阮鸿雁,宋振达,张虎,等. 激光加工用三平移并联机床的分析与研究[J]. 机械设计与制造, 2012, 10(10):105-107.

Ruan Hongyan, Song Zhenda, Zhang Hu, et al. The analysis and research of a laser manipulator based on three DOFS translational parallel structure[J]. Machinery Design and Manufacture, 2012, 10(10):105-107. (in Chinese)

[3] Cheng Shili, Wu Hongtao, Wang Chaoqun, et al. A novel method for singularity analysis of the 6-SPS parallel mechanisms[J]. Science China, 2011, 54(5):1220-1227.

[4] 王传强,赵恒华. 3-TPT并联机床奇异性及平稳性研究[J]. 组合机床与自动化加工技术,2010(10): 26-29.

Wang Chuanqiang, Zhao Henghua. Study on the singularity and stationarity of 3-TPT parallel machine tool [J]. Modular Machine Tool & Automatic Manufacturing Technique, 2010(10):26-29. (in Chinese)

[5] Huang Zhen, Chen Longhui, Li Yanwen. The singularity principle and property of Stewart parallel manipulator[J]. Journal of Robotic Systems, 2003, 20(4):163-176.

[6] 赵明扬,余晓流.一种并联机床运动平台位姿测量方法[J].中国机械工程, 1999, 10(10): 1112-1113.

Zhao Mingyang, Yu Xiaoliu. A new method for measuring the movable platform position and orientation of parallel machine tool[J]. China Mechanical Engineering, 1999, 10(10): 1112-1113. (in Chinese)

[7] Soons J A. Error analysis of a hexapod machine tool[C]∥3rd Intemational Conference and Exhibition on Laser Metrology and Machine Perfomance. Singapore: [s.n.],1997: 347-358.

[8] 秦海勤,徐可君,隋育松,等. 基于系统信息融合的滚动轴承故障模式识别[J]. 振动、测试与诊断, 2011, 31(3):372-376.

Qin Haiqin, Xu Kejun, Sui Yusong, et al. Rolling bearing fault pattern recognition based on fusing random, gray and fuzzy information[J]. Journal of Vibration, Measurement & Diagnosis, 2011, 31(3): 372-376. (in Chinese)

[9] 刁联旺,王常武,商建云,等.多传感器一致性数据融合方法的改进与推广[J].系统工程与电子技术,2002,24(9): 60-63.

Diao Lianwang,Wang Changwu, Shang Jianyun,et al. improved and generalized consensus data fusion method[J]. Systems Engineering and Electronics, 2002, 24(9): 60-63. (in Chinese)

[10]孙坚,丁永生,郝矿荣.基于电子罗盘的新型3-2-1Stewart 平台实时运动学正解法[J]. 机床与液压, 2008, 36(9): 3-5.

Sun Jian, Ding Yongsheng, Hao Kuangrong. Real-time forward kinematics based on electronic compass for a novel 3-2-1 stewart platform[J]. Machine Tool & Hydraulics, 2008, 36(9): 3-5. (in Chinese)

[11]吴笛飞, 丁永生, 郝矿荣, 等. 一种新型的并联机器人位姿体视觉检测系统[J].计算机工程与应用, 2007, 43(33): 190-193.

Wu Difei, Ding Yongsheng, Hao Kuangrong, et al. New stereo vision position and orientation measurement system for parallel robot[J]. Computer Engineering and Applications, 2007, 43(33): 190-193. (in Chinese)

*国家自然科学基金资助项目(50905075);国家高技术研究发展计划("八六三"计划)资助项目(2009AA04Z219);国家科技重大资助专项基金资助项目(2009ZX04014-014);教育部科学技术研究重点项目(212042);高等学校博士学科点专项科研基金资助项目(SRFDP)(2009322710007)

2013-03-07;

2013-05-21

10.16450/j.cnki.issn.1004-6801.2015.01.024

TH122; TP137

贾育秦,男,1954年12月生,教授、硕士生导师。主要研究方向为现代制造技术。曾发表《基于小波分析的超精密数控加工过程误差控制策略》(《机床与液压》2006年第6期)等论文。 E-mail:tyhmijyq@163.com 通信作者简介:胡晓雄,男,1988年9月生,硕士研究生。主要研究方向为现代制造技术。 E-mail:hxx0903@163.com