舰炮后坐力试验装置强冲击特性仿真分析

徐 鲲,李维嘉

(华中科技大学船舶与海洋工程学院,湖北武汉 430074)

舰炮后坐力试验装置强冲击特性仿真分析

徐 鲲,李维嘉

(华中科技大学船舶与海洋工程学院,湖北武汉 430074)

0 引言

舰炮后坐力试验装置是一种有效地替代实弹射击的验证装置[1]。它能检测包括由于设计不合理、强度不够、原材料选择不恰当和工艺条件差等造成的损坏现象。舰炮后坐力试验装置所需要产生的用于试验的能量,相对于真实的实弹验证系统相当小[2]。因此,相对于传统的试验,使用舰炮后坐力试验装置能够有效地节省大量的成本。并且,舰炮后坐力试验装置能够在短时间内连续大量的使用,也缩减了验证阶段的时间,提高了验证的效率。

1 舰炮后坐力试验装置的组成

舰炮后坐力试验装置如图1所示。与传统液压油做功的方式不同,所采用的舰炮后坐力试验装置,是通过内部充满了高压氮气的柱塞缸为质量块提供动能。当扳机液压缸打开扳机时,柱塞缸内的压缩氮气以膨胀做功的方式推动缸筒及连接在缸筒上的质量块做功,使缸筒及质量块达到所需要的动能,而后撞击被试装置。在试验过程结束后,通过液压装置将缸筒及质量块拉回到初始位置并同时压缩柱塞缸内的高压氮气,为下一次试验做好准备。由于高压氮气做功的时候处于密闭的环境下,氮气能够重复地利用,相对于传统的液压系统装置大幅降低成本,更加经济。

图1 舰炮试验装置系统构成

被试装置是舰炮的后坐力装置[3]。舰炮在射击时,后坐力装置在膛内火药燃气压力的作用下向后运动,带着驻退机中的活塞杆一起运动,驻退机的液压阻力使炮身的后坐运动减速。同时,后坐运动也使得复进机工作腔中的气体进行压缩,阻碍后坐运动;并在后坐运动结束时,推动炮身恢复到射击前的位置。

为了模拟炮弹发射时对后坐力装置的作用过程,即后坐力随时间的变化曲线,缸筒及质量块与被试装置的撞击过程需要由缓冲装置进行实现。

缓冲器由活塞、缸筒以及缸筒内部预充的超高压氮气(一般高于50 MPa)组成。缸筒内部的压力值,与后坐力呈正比关系。理论分析和试验表明,容腔内的压力变化规律跟活塞的行程和预充氮气的初始压力有关。活塞的行程越大,氮气的初始压力越小,得到的压力曲线越平滑;反之,活塞的行程越小,氮气的初始压力越大,则得到的压力曲线越尖锐。由于缓冲器在冲击过程中内部的压力变化,直接反映冲击力的作用特性,为了使试验装置的冲击特性与炮弹发射时对后坐机构的冲击特性相一致,需要准确地设定缓冲器内部的初始压力。以往对初始压力的设定,常常通过试凑法,经过多次冲击实验,进行不断修正逼近,最终获得合适的氮气初始压力,效率比较低。通过对舰炮后坐力试验装置进行动力学仿真分析,从理论上获得满足后坐力冲击特性要求的氮气初始压力,并进行试验验证,达到提高试验效率的目的。

2 仿真建模与结果分析

使用ADAMS仿真软件对舰炮后坐力试验装置进行虚拟样机建模,重点对质量块、缓冲器与被试装置的冲击过程进行动力学分析[4]。

缓冲器内部的气体压力、温度和体积,在冲击过程中呈现复杂的变化。为此,采用具有描述缓冲器内部气体状态的AMESim仿真软件,对ADAMS的动力学模型进行完善。

2.1 ADAMS虚拟样机的建模

虚拟样机模型的建立主要包括3部分:创建部件、对部件施加约束、定义于作用在部件上的力。

舰炮后坐力试验装置冲击过程的动力学模型如图2所示。被试装置的质量为2 500 kg,初速度为0;缓冲器的缸筒的质量定义为2 500 kg,缸筒和活塞的初速度为12 m/s。同时,给被试装置和缓冲器添加沿X轴平移的运动副。

图2 ADAMS动力学模型

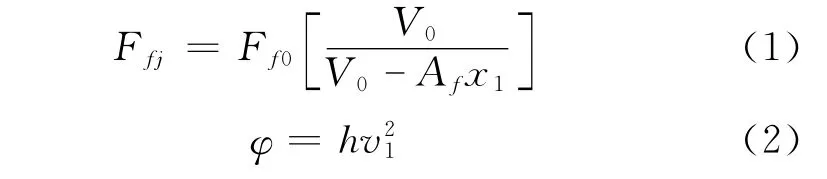

在被受到冲击的过程中,被试装置受到气压式复进机力Ffj和驻退机力φ的作用。复进机力与复进机的气缸容积与活塞行程相关,驻退机力与驻退机的尺寸参数和活塞杆相对气缸的速度相关,分别为:

V0为气缸的初始容积;Ff0为气缸的初始压力;Af为气缸的横截面积;x1为活塞的相对位移;h为一常量,跟驻退机的结构有关;v1为炮口速度;。被试装置的加速度为:

M为被试装置的质量;a为被试装置的加速度;F为冲击力;f为常数摩擦力,由于摩擦力的影响较小,在运算中通常将其忽略[5]。

定义被试装置受到的来自复进机的阻力为SFORCE3和来自驻退机的阻力为SFORCE4。根据式(1)和式(2),复进机力为SFORCE3,设定为250 000 N;SFORCE4的函数表达式为4790*VX(MARKER_4)**2,该表达式的参数4 790的取值与驻退机的结构参数有关。

缓冲器的活塞和缸筒分别受到了来自内部的高压氮气的压力为SFORCE1和SFORCE2,由于在整个冲击过程中,ADAMS无法直接定义缓冲器的内部受力情况。因此,为了能够准确地得到缓冲器内部的压力变化关系,需要使用AMESIM建立缓冲器的气动模型。

2.2 缓冲器内部压力模型的建立

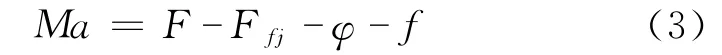

图3为缓冲器的AEMSim系统模型,该模型中的2组Gas Data分别为空气和氮气。使用该模型的目的是为了获得缓冲器内部气压与活塞位移的关系。因此,必须保证活塞杆能够以匀速对气缸的气体进行压缩。该模型借助于电机驱动滚珠丝杆带动活塞杆匀速运动的方式,获得缓冲器内部气压与位移的关系。

图3 AMESIM模型

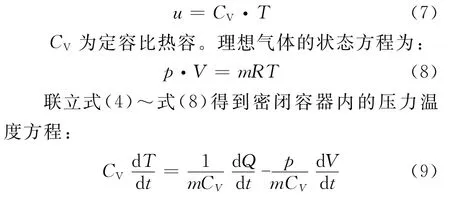

2.2.1 缓冲器内部压力温度方程

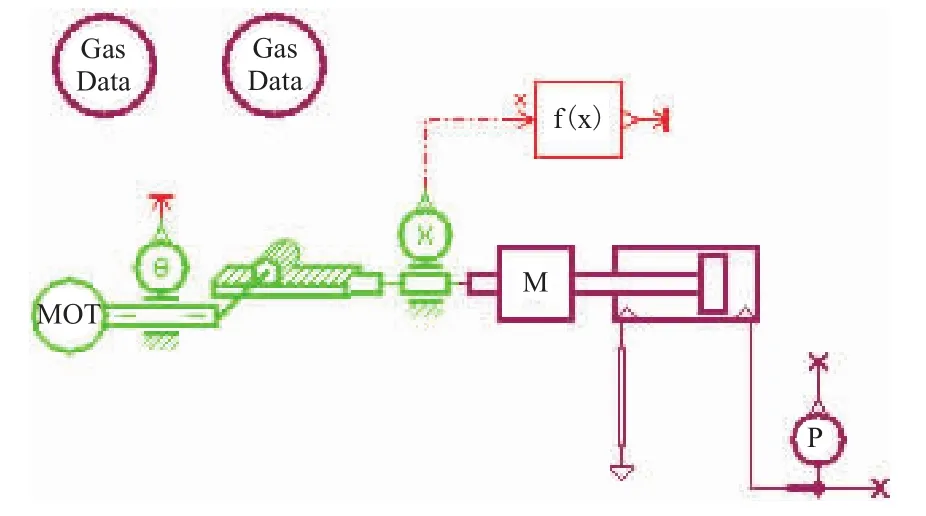

AMESim的气动系统已经充分地考虑了空气的物理性质和空气的热力学性质,为缓冲器的准确建模和系统仿真提供了依据。缓冲器在冲击过程中压力、体积和温度的变化,由热力学的相关方程描述为:

U为系统内能;Q为系统吸收的热量;W为工质对外所做的功;Text为当前温度;T为初始温度;K为气体热交换系数;A为热交换面积;V为密闭系统的体积;p为气体压力。

假设单位质量气体的内能为u,对于理想气体单位气体的内能为:

上述推导的压力、温度和体积的密闭气体状态方程试用各种密闭环境下的气动模型,也是AMESIM气动模型的理论依据。

2.2.2 AMESim建模与仿真结果

AMESim模型的建模步骤如下:

a.创建系统模型。创建电机、滚珠丝杆、带质量块的液压缸、位移传感器、压力传感器和气体等模块,并连接各模块。

b.设置参数。气体2比热比设置为1.3,表示该气体为氮气;将电机转速设置为6 000 r/min;滚珠丝杆的半径设置为5/πmm,螺旋角设置为45°;设置带质量块的气压缸的直径为200 mm,容腔的初始压力为17.6 MPa,质量块质量为2 500 kg,气缸行程为0.1 m,活塞初始位置为0.1 m,气体列表参数为2。

c.仿真时间为0.1 s,仿真步长为0.000 1 s。

仿真后得到的气缸容腔内的压力曲线如图4所示。由于活塞设定是恒速运动,因此该曲线可表示为缓冲器内部压力与位移的相对关系。为了便于ADAMS调用,将AMESIM的仿真结果保存为数据模式,并定义文件名为FORCE.txt。

图4 缓冲器内部压力曲线

2.2.3 ADAMS动力学模型的完善

在获得了缓冲器内部的超高压力与压缩位移之间的对应关系后,调用ADAMS的spline函数,可以建立以活塞行程为自变量、缓冲器内部压力为因变量的样条函数,具体过程如下:

a.在ADAMS软件的单元菜单栏中找到创建样条曲线的图标,选择样条函数的数据文件FORCE.txt。同时创建状态变量x,其表达式为DX(MARKER_6)-DX(MARKER_7),其中,MARKER_6和MARKER_7分别为缓冲器的活塞和缸筒的标记点。该状态变量为缓冲器的活塞相对于缸筒的位移,定义其初始值为0,最大值为10 cm。另外,还要创建代表缓冲器的容腔体积的状态变量V1和代表缓冲器的内部压力的状态变量P1,将其Run- Time表达式分别修改为PI*(DX(MARKER_7)-DX(MARKER_6))*0.01、CUBSPL(x,0,FORCE,0)*100000;修改定义在活塞和缸筒上创建缓冲器的内部压力SFORCE_1和SFORCE_2的表达式为VARVAL(P1)*0.01。

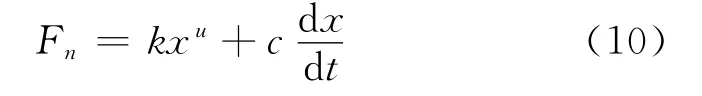

b.定义活塞和质量块、活塞与缸筒的接触。被试装置与缓冲器接触时被试装置在高速质量块的冲击下进行加速运动。在ADAMS中将碰撞力定义为:

惩罚因子k,也就是接触刚度,通常于接触的材料刚度和几何等因素相关,设为默认值;x为渗透深度,是用来衡量碰撞的2个物体的位移量;在舰炮后坐力试验装置的材料弹性恢复力一般选用三次函数型材料的恢复力,因此将力指数u定义为3;阻尼c定义为1.0×108[6]。

2.3 仿真结果分析

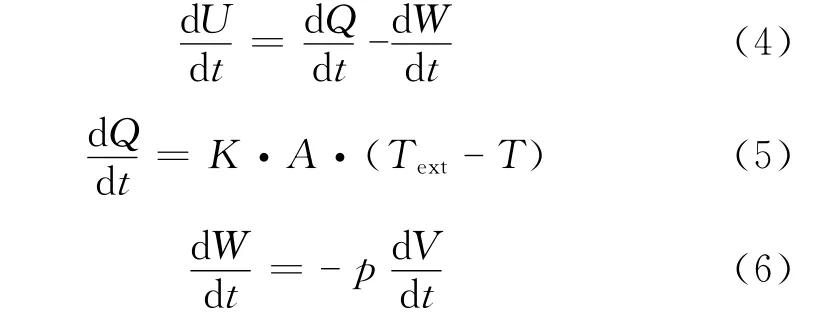

将仿真时间设置为0.03 s,仿真步数为500步,对冲击过程进行仿真,获得缓冲器内部的压力变化曲线如图5所示。

图5 缓冲器内部压力的仿真曲线与实测曲线

为了验证缓冲器内部压力仿真分析的正确性,在同等工况下进行了试验测试。缓冲器内部压力的实际变化曲线如图5中的实线所示。

从图5可以看到,在初始压力值都为17.6 MPa的情况下,在7.5 ms时,仿真模型中的缓冲器与被试装置开始碰撞,仿真曲线的压力值开始平滑的加速上升,在17.2 ms时,曲线的压力值达到峰值为202.6 MPa,随后仿真曲线加速开始回落,在27.2 ms时,仿真的压力回复到初始压力值17.6 MPa;实测曲线的压力值在从8.5 ms开始加速上升,在17.0 ms时到达了压力峰值,随后压力开始回落。由此得出以下结论:

a.实际缓冲器内部的压力开始上升的时间比仿真的曲线慢1 ms;到达压力峰值的时间,测量曲线比仿真曲线慢0.2 ms;因此可以得出,实际缓冲器内部压力值的变化比仿真计算的压力值略微滞后,但不明显。

b.仿真曲线的压力峰值为202.6 MPa,测量曲线的压力峰值为200 MPa,两者的误差仅为1.3%,接近程度非常好。

c.实测曲线在24 ms时有一段震荡波形,这是由于冲击试验完成后,复进机的回复运动连续撞击缓冲器所造成的余振。

综上,仿真曲线和测量曲线的趋势相同,而且误差很小,可见,该仿真模型具有较高的准确性。

3 结束语

论述了舰炮后坐力试验装置的工作过程,并详细分析了冲击过程中的动力学特征,着重分析了缓冲器内部高压氮气的状态变化,并使用ADAMS和AMESim仿真软件,建立了动力学仿真模型。仿真的结果表明:

a.作为气动系统的工作介质,氮气在冲击过程的状态(压力、温度、比容)是发生变化的。AMESim软件充分地考虑了气体各种状态的关系,能够准确地为ADAMS提供缓冲器的内部压力模型。

b.基于ADAMS和AMESim所建立的动力学仿真模型,可以获得仿真数据与实际测量数据高度一致的结果,为有效地设定缓冲器内部氮气压力的初值提供了依据。

[1] Rouseff D,Spindel R C.Modeling the waveguide invariant as a distribution[J].AIP Conference Proceedings,2002,621(1):137- 150.

[2] 姚养无.火炮动态模拟试验机内弹道数值模拟[J].弹道学报,1996,8(3):30- 33.

[3] 杨玉良,秦俊奇,狄长春,等.火炮射击模拟试验装置机液联合仿真[J].火力与指挥控制.2014,39(8):174- 176.

[4] 熊光楞,李伯虎,柴旭东.虚拟样机技术[J].系统仿真学报,2001,13(1):114- 117.

[5] 杜中华,狄长春.某火炮复杂反后坐装置工作特性仿真分析[J].机械工程师,2011(2):96- 99.

[6] 李增刚.ADAMS入门详解与实例[M].北京:国防工业出版社,2010.

Simulation and Analysis of the Impulse Characteristics of Gun Recoil Experiment Device

XU Kun,LI Weijia

(School of Naval Architecture and Ocean Engineering,Huazhong University of Science and Technology,Wuhan 430074,China)

介绍了舰船后坐力试验装置的工作原理,分析了试验装置冲击过程的动力学特征及缓冲器内部超高压力的工作特性。应用动力学仿真软件ADAMS,建立了该装置的动力学模型。针对缓冲器内部超高压力的工作特性,利用多学科仿真软件AMESim所具有完善的气动学仿真功能,求解了缓冲器内部超高压力与压缩位移之间的对应关系,完善了试验装置的动力学模型。最后,对缓冲器的冲击特性进行了仿真分析及试验测试,缓冲器内部超高压力的实测数据与仿真数据吻合程度良好,验证了所建立的动力学模型的正确性,为试验装置冲击特性的参数设置打下了良好的基础。

舰炮后坐力;射击模拟;缓冲器;压力

In this paper,it describes the working process of the recoil simulation device and analysis the process equipment,as well as the status of the extra high internal pressure of the buffer.A kinematics model of the simulation device is built by motion simulation software ADAMS and use AMESim to established the relationship between the pressure inside the buffer and the displacement of the rod.Finally,the internal pressure of the buffer during the impact of changes was measured.It verifies the correctness of the dynamic model established in this paper,and lay a good foundation for setting impact test device characteristics.

gun recoil;shooting simulation;buffer;pressure

TJ391;TP391.9

A

1001- 2257(2015)08- 0049- 04

徐 鲲 (1988-),男,湖北黄冈人,硕士研究生,研究方向为船舶机电控制;李维嘉 (1964-),男,河南郑州人,研究方向为水下机器人、液压控制工程、舰艇与飞行器仿真等。

2015- 03- 19