基于Pro/E骨架模型的工件抓取输送机构运动分析及优化

马志燕

(宝鸡文理学院机电工程系,陕西宝鸡,721000)

基于Pro/E骨架模型的工件抓取输送机构运动分析及优化

马志燕

(宝鸡文理学院机电工程系,陕西宝鸡,721000)

0 引言

工件抓取输送机构是模仿人手的部分动作,按照一定的要求实现自动抓取、搬运和操作的机械装置,能够按照给定的轨迹和要求实现输送动作。以最快的速度对工件抓取输送装置进行机构设计与优化是关键。

传统的图解法和解析法进行机构设计不仅效率低,劳动强度大,而且精度差、参数调整困难,不能实现参数化、可视化设计[1]。有一些软件可以对机构进行设计和优化,但是一般都要借助一些数值分析方法进行代码编程实现,十分复杂,而且只能针对特定位置的运动学进行分析,如需其他位置分析,还需重新求解和编程。而参数化设计是将模型所有尺寸定义为参数形式的一种设计方法。用户可以定义各参数之间的相互关系,这样使得特征之间存在依存关系。当修改某一单独特征的参数时,会牵动其他与之存在依存关系的特征进行变更,以保持整体的设计意图[2]。基于Pro/E的骨架模型的设计方法,是在Pro/E中建立工件抓取输送机构的骨架模型,通过添加关系式驱动骨架模型尺寸实现参数化设计。利用骨架模型的分析优化仿真功能,可以建立一个合理的工件抓取输送装置的参数化设计与仿真系统。

1 工件抓取输送机构及工作原理

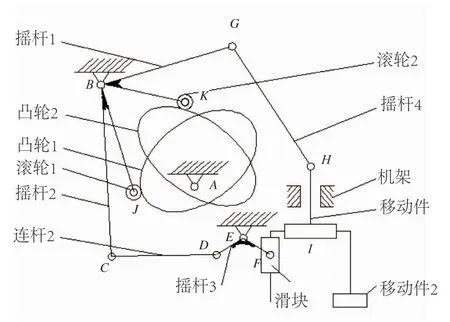

工件抓取输送机构简图如图1所示,其中工件装在移动件2上面。其工作原理为:凸轮1和凸轮2绕A点转动,摇杆2、连杆2、摇杆3和滑块使移动件沿水平方向往复移动,摇杆1、连杆1和移动件1使移动件2沿铅垂方向往复移动,2个往复移动的合成就完成了抓取和输送工件的任务。

图1 工件抓取输送机构简图

工件抓取输送机构设计要求如下:

a.要求凸轮轮廓线按余弦加速度运动规律设计,基圆半径,行程,推程角,远休角,回程角,近休角。

b.摇杆2长的初始值为180 mm,变化范围170~186 mm;摇杆1长的初始值为140 mm,变化范围130~150 mm;摇杆3长的初始值为50 mm,变化范围为45~55 mm;连杆2长的初始值为165 mm,变化范围为155~175 mm;连杆1长的初始值为90 mm,变化范围为80~100 mm。

c.移动件2水平位移为40 mm,铅垂位移为50 mm。

2 应用骨架模型进行机构设计优化的原理

骨架模型是自顶向下设计方法强有力的工具之一,而自顶向下的设计方法是顶层的产品结构传递设计规范到所有相关子系统,有效地把组件设计信息传递给各个子组件或零件,实现组件的参数化设计[3]。通过骨架模型作为沟通桥梁,使所有设计人员有相同的参考依据,再分成不同的小组同步进行产品开发,所完成的结果也能反映至最上层组件,这样便于及时发现问题。骨架模型包含了用以控制全部零件的设计需求,在装配中提供零件或子装配的设计参照,使设计信息集中在骨架模型中,并通过修改骨架模型实现对整个产品的控制。当骨架发生变化时,与之相连的实体模型也将发生变化[4]。因此,在机构设计与优化过程中,合理设计骨架模型,可使得机构优化更加快捷、准确和直观。

对工件抓取输送机构设计时综合考虑抓取输送动作要求及工艺条件等,确定机构的性能、组成和实现方式,同时根据功能要求,确定机构设计方案,然后创建骨架模型进行参数化设计,最后根据对所建立的骨架模型进行分析和运动仿真,修改不符合要求的参数要素,最终完成总体性能最优的模型设计。

3 机构骨架模型的建立

根据给出的工件抓取输送机构的设计要求,利用Pro/E软件,通过建立骨架模型,对机构进行设计、分析和优化。根据初步的功能设计方案所给出的凸轮机构的参数和各个杆的初始值,在Pro/E软件下建立骨架模型,骨架模型是由一些赋予连接形式和设计参数关系的点线面基准特征组成。建立起的骨架模型如图2所示,它描述了图1工件抓取输送机构中的各个构件及其连接形式。

图2 工件抓取输送机构的骨架模型

骨架模型类似于其机构运动简图,与机构运动简图相比较,又有一些可变化、可运动、可优化分析、可测量和可实体化的优点。它经参数化设计而成,改变参数的数值就可以改变骨架模型,而且可以按照给定运动规律要求运动起来,同时可对其进行敏感度分析、可行性分析和优化设计最终找到达到优化目标的最佳方案。还可以对各个零件进行几何测量和运动学测量,达到对机构进行分析的目的,最后按照最佳方案,生成各个构件的三维实体,并将它们组成三维组件,对组件进行运动仿真和分析,验证所设计的机构是否满足设计要求[5]。

4 机构的运动仿真及优化

在完成了骨架模型建立的基础上,可以对骨架模型进行几何测量和运动学测量,进行运动分析,选择参数并求出所选参数随时间变化的曲线,设立关系,建立追求目标与测量参数间的数量关系。

4.1 敏感度分析及可行性分析

在建立好了骨架模型后,利用系统中的机构分析中的分析功能对图2骨架模型中执行构件上的点A的水平位移和铅垂位移进行测量,整个骨架模型会按照构件运动要求运动起来,并可以得出点A的水平位移和铅垂位移,在得出的测量结果中可以看出,在根据功能要求所设定的初始值下建立的骨架模型,其A点的水平位移为35.257 217 mm,铅垂位移为48.660 257 mm,和本次工件抓取输送机构设计要求:移动件2水平位移为40 mm,铅垂位移为50 mm比较,不满足设计要求,所以应对模型进行可行性分析,在进行性可行性分析前,还应通过敏感度分析,搞清楚追求的目标与设计参数之间的关系,便于合理的调整参数。

敏感度分析就是以图像形式表示追求目标和设计变量间的函数关系,从而确定设计变量的取值范围;可行性分析就是在设计变量的取值范围内,找出能实现约束条件的可行方案。

利用系统中的敏感度分析功能,分别将设计目标移动件2的水平位移和铅垂位移随着设计变量摇杆2、摇杆3、连杆2、连杆1和摇杆1长度的变化之间的曲线得出,从而从中分析设计变量对设计目标的影响程度,然后进一步根据影响程度调整设计变量以得到预定的设计要求。

根据敏感度分析后得出的曲线可以得出以下结论:移动件2的水平位移随摇杆2长度的加长先增大后减小,其中在173 mm时最大;随摇杆3长度的加大而增大;随连杆2长度的加大而增大;随连杆1和摇杆1长度的加大而不变化。移动件2的铅垂位移随摇杆1长度的加大而减小;随连杆1长度的加大而减小,而随着摇杆2、摇杆3和连杆2长度的加长而不变。也就是说,可以通过调整摇杆2、摇杆3和连杆2的长度来确保水平位移达到预定的要求,通过调整摇杆1和连杆1的长度来确保铅垂位移达到的预定要求。

根据实际给定的移动件2的水平位移和铅垂位移要求,以及上述的敏感度分析的结果,调整各个杆长,并利用软件中提供的优化可行性分析功能进行可行性计算,在设计变量的取值范围内计算出调整前后杆长,如表1所示,并根据各个杆长与移动件2位移之间的关系,利用分析功能给出调整前后相应的水平位移和铅垂位移,如表2所示。

其中,第1次调整只针对影响水平位移的影响参数而进行的,经过第1次调整只是使水平位移满足了设计要求,在此基础上进行第2次调整才使影响垂直位移的杆长参数也得到了优化,从而使水平位移和数值位移都满足了设计要求。同时,凸轮1和凸轮2尺寸也属于设计变量,会影响到设计目标的取值。当调整凸轮1和凸轮2尺寸参数时,对应的水平位移和铅垂位移也会发生变化。在其他参数不变化,只改变行程H时,具体变化情况如表3所示。所以,根据实际情况,也可以通过调整凸轮的参数来优化整个机构,从而使其达到设计要求。

表1 调整前后杆长参数变化情况 mm

表2 调整水平位移和铅垂位移变化情况 mm

表3 移动件2水平位移和铅垂位移随凸轮行程H变化情况 mm

从以上数据可以看出,当调整杆长参数和凸轮参数时,移动件2上一点A的轨迹线会发生变化,变化情况如图3所示。

图3 移动件2上一点A调整后3种情况轨迹线

4.2 工件抓取输送机构的运动仿真

在Pro/E软件下,对工件抓取输送机构进行运动学仿真[6],对骨架模型定义伺服电动机后,即可建立机构的运动仿真,从而生成可视化的相关的位移、速度和加速度曲线,输出分析结果。

利用运动分析功能对工件抓取输送机构的模型进行位移分析、速度分析和加速度分析,绘制出移动件2上一点A水平位移和铅垂位移随时间变化曲线,水平速度和铅垂速度以及水平加速度和铅垂加速度随时间变化曲线,并在运动分析框中生成所选测量项的最大值、最小值和发生时间。移动件2上点A的位移、速度和加速度变化曲线如图4~图6所示。

图4 移动件2A点位移变化曲线

图5 移动件2A点速度变化曲线

图6 移动件2A点加速度变化曲线

从图5、图6可以看出移动件2在水平方向和铅垂方向均做变速运动,在推程和回程加速度按照余弦规律变化。

5 结束语

通过应用骨架模型的设计理念来实现工件抓取输送机构的设计,是利用构建机构的骨架模型来传递设计信息,在给定的设计要求的基础上进行模型的初步设计,并根据构件的运动尺寸和所设参数之间的关系首先建立骨架模型,使得每个零件都严格且精确地遵循整体设计结构和布局要求,更有利于产品设计变更的一致性。同时能够方便地获得机构中任意位置的运动学规律,并且通过改变参数,可以得到各个测量参数随设计参数的变化规律。基于骨架模型的机构设计与优化的方法提高了设计精度和准确性,缩短了设计和变更的时间周期。

[1] 康爱军,陈飞,程刚,等.基于骨架模型曲柄滑块机构的参数化设计与仿真[J].机械设计与制造,2012(6):39 -41.

[2] 王咏梅,李春茂,张瑞萍,等.Pro/ENGINEER Wildfire5.0中文版基础教程[M].北京:清华大学出版社,2011.

[3] 曹振宇,王宗彦,秦惠斌,等.门式起重机支腿自顶而下的设计方法[J].机械设计与研究,2014,30(4):141- 147.

[4] 谢英星.基于Pro/E骨架模型的管道阀门参数化设计[J].煤矿机械,2014,35(6):242- 244.

[5] 江帆.Pro/ENGINEER综合应用实例分析[M].北京:清华大学出版社,2010.

[6] 和青方,徐征.Pro/ENGINEERWildfire产品设计与机构动力学分析[M].北京:机械工业出版社,2004.

Motion Analysis and Optimization of Workpiece Grabbing Handling Mechanism Based on a Pro/E Skeleton Model

MA Zhiyan

(Department of Mechanical Engineering,Baoji University of Arts and Sciences,Baoji 721000,China)

对工件抓取输送机构的基本结构和工作原理进行深入的分析,并对其主要参数提出设计要求,利用Pro/E对其进行骨架模型的设计,同时完成运动分析和设计优化。该设计思路完善了工件抓取输送机构的设计,改善了传统的设计方法,可以缩短设计周期,增加产品设计的可行性,降低生产成本,为教学和生产实践提供指导。

工件抓取输送机构;Pro/E;骨架模型;运动分析

A thorough analysis of the basic structure and working principles of workpiece gripping is completed,and the design requirements of the main parameters are put forward.The skeleton model is designed using Pro/E and motion analysis and design optimization is completed.The design idea improves the grabbing and handling mechanism,improves the traditional design method,can shorten the design cycle,increases the feasibility of the product design,reduces production costs,and provides guidance for teaching and production practices.

work piece gripping conveying mechanism;Pro/E;skeleton model;motion analysis

TH16

A

1001- 2257(2015)08- 0010- 04

马志燕 (1980-)女,辽宁朝阳人,硕士,讲师,研究方向为机械设计及计算机辅助设计。

2015-03-12

宝鸡文理学院重点项目(ZK14068)