超精密光刻物镜缓冲包装设计

东立剑,袁文全,吴志会,倪明阳,张 巍

(中国科学院长春光学精密机械与物理研究所超精密中心,长春 130000)

超精密光刻物镜缓冲包装设计

东立剑,袁文全,吴志会,倪明阳,张 巍

(中国科学院长春光学精密机械与物理研究所超精密中心,长春 130000)

0 引言

对于193 nm光刻物镜要求其从10 cm高跌落各个方向承受最大加速度小于5g。为了保证光刻物镜的成像像质指标要求,对光刻物镜缓冲结构的设计至关重要。由于光刻物镜研究的特殊性,目前关于光刻物镜运输与装配的跌落分析研究很少,但跌落分析在包装领域、医疗设备以及电子元器件等领域均进行了较深入的研究[1-6]。同时对于仿真过程中缓冲材料的建模也进行了系统的研究[7-10]。但这些研究基本上都是保证产品不被破坏或者光学元件不会碎裂,这样的缓冲要求比较容易实现,而超精密光刻物镜对于光学镜片的要求远不止碎裂的要求,尤其在深紫外波段要满足镜片跌落前后面形均方根值小于1 nm,这就对缓冲设计提出较高的要求。

在跌落冲击计算过程中,大多数的计算方法均会涉及到3个阻尼系数,结构阻尼、材料阻尼和弹簧阻尼,阻尼参数的计算显著增加了仿真的难度,采用结构阻尼来等效3个阻尼的作用效果,针对超精密光刻物镜镜组,采用数值模拟的方法建立光刻物镜镜组的有限元模型,结合数值寻优的方式,以光刻物镜所能承受的最大加速度为约束条件确定缓冲结构的尺寸参数,并通过跌落实验验证数值仿真的准确性与可靠性,进而指导超精密光刻物镜缓冲包装的参数设计。

1 设计方法

采用数值模拟的方法建立光刻物镜镜组的分析模型,对结果影响可忽略的结构进行简化,提高计算方法的准确性。利用线性弹簧单元模拟缓冲结构的动力学特性,并在接触碰撞位置添加接触单元来模拟碰撞过程中局部变形以及能量耗散,而且接触单元在接触的时候才会起到缓冲作用,分离后自动解除接触属性,将仿真分析结果与跌落实验结果对比分析,当误差小于10%即可认为仿真模型与参数设置的准确性。进而进行不同参数组合的仿真分析,以镜组所能承受的最大加速度为约束条件进行数值寻优,确定缓冲结构的尺寸参数。该方法计算流程如图1所示

图1 缓冲设计计算方法

为了准确模拟缓冲结构的动力学特性,其刚度和阻尼的确定至关重要。如果将镜组的跌落模型认为是一种理想化的动力学模型,其可以数学表达如下:

X为镜组的位移;M为质量矩阵;C为阻尼矩阵;K为刚度矩阵。刚度可以通过两种方法获得,一种是通过拉伸实验的方式得到结构等效刚度的估计值,另一种方法是通过结构的固有频率计算得到。其计算公式为:

结构的阻尼一般可以通过瑞利阻尼来表示,其表达式如下:

一般情况下无法直接得到α和β值,但可以通过模态阻尼比计算估计得到,阻尼比可表示为:

α为与质量相关的阻尼系数;β为与刚度相关的阻尼系数;ωn为结构的固有圆频率;ξ为结构阻尼比。在大多数实际问题求解过程中,与质量相关的阻尼认为影响很小可忽略不计,即α=0,所以可以求解β阻尼系数为:

2 仿真分析

2.1 有限元模型建立

2.1.1 镜组模型建立

以镜框质量约为9.5 kg,镜片质量约为0.6 kg,镜片的口径为160 mm,径厚比为8.89的镜组为例建立数值模拟计算模型,利用实体单元建立镜框与镜片有限元离散模型,并对不必要的结构细节进行简化,如镜组结构中镜框与镜片之间是通过胶层进行固定连接,其厚度约为100μm,通过仿真对比验证胶层对跌落分析的影响可忽略不计,所以有限元建模过程中忽略胶层建模,不但可以大大降低网格数量,同时也提高了仿真计算的准确性。

2.1.2 缓冲结构模型建立及结构阻尼确定

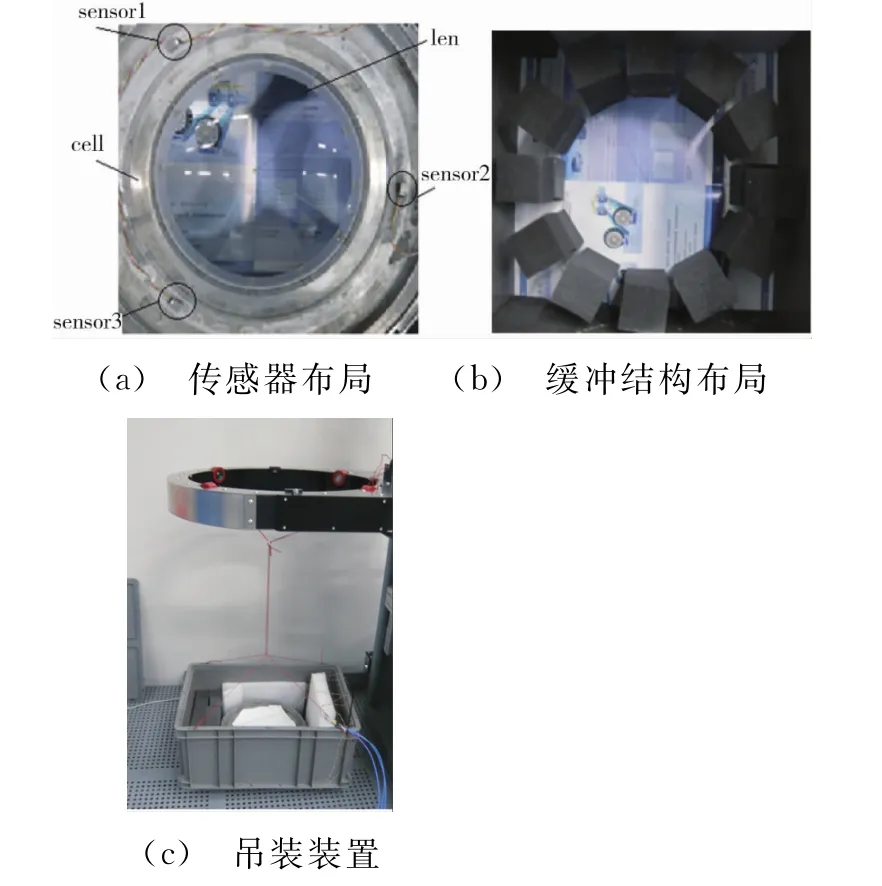

镜组跌落冲击采用海绵作为缓冲结构,而海绵本身是非线性弹塑性材料,在仿真过程中难以准确建立海绵的有限元模型,采用线性弹簧单元近似模拟海绵的动力学特性,线性弹簧单元的特性参数包括刚度K和阻尼CV,其关系表达式如下:

K为海绵的等效刚度系数;E为海绵组织的近似弹性模量;A为海绵结构的横截面积;L为海绵结构厚度;U为海绵的压缩长度;V为海绵的运动速度;CV为海绵阻尼系数;CV1为常系数阻尼;CV2为与速度相关的阻尼系数。其中K值通过拉伸实验等效获得,CV1,CV2根据经验给出。

缓冲结构阻尼根据上述方法进行计算,初步确定结构阻尼比例系数β=0.006 5。

2.1.3 接触单元建立

镜框的跌落问题是一个高度非线性问题,接触模型的建立对仿真的准确性起着决定性的作用,采用接触单元建立缓冲结构与刚性地面之间的接触关系,接触单元在接触的时候才会起到缓冲作用,分离后自动解除接触属性。完成有限元模型的建立如图2所示。

图2 有限元模型

2.2 仿真结果分析

针对不同的缓冲长度、缓冲高度进行仿真分析,以最大加速度为约束条件进行数值寻优,参数变化如表1所示。分析数据可知,不同缓冲结构参数条件下,相同镜组从等高处跌落产生的最大加速度不同,随着缓冲面积的增加,镜组承受最大冲击加速度随之增大;随着缓冲物厚度的增加,镜组承受最大冲击加速度随之递减。

表1 不同尺寸参数仿真分析

根据光刻物镜镜组的跌落指标要求,当镜组从10 cm高处跌落时,光刻物镜镜组承受的最大冲击加速度不能超过5g,面形变化不得超过1 nm,否则镜片的面形变化将导致光刻物镜无法正常工作。依据上述缓冲面积、缓冲厚度与冲击加速度的关系,计算得到缓冲结构面积为1.92e- 2 m2,自然长度为0.1 m。建立该缓冲结构的有限元模型进行跌落仿真分析,其跌落过程位移变化如图3所示,加速度变化图如图4所示。

图3 位移随时间变化曲线

图4 加速度随时间变化曲线

从图3、图4可以看出,0 s时为初始时刻,镜组从初始位置到接触地面过程属于自由下落,加速度恒定为重力加速度。在0.14 s时缓冲结构与地面接触,随着镜组的下落加速度上升、速度下降、位移增加,在0.17 s加速度达到最大,约为43.4 m/s2,随后镜组开始回弹并再次脱离地面,发生第二次碰撞,如此反复,直至静止在重力作用下的平衡位置。其跌落过程中的最大冲击加速度小于5 g,满足光刻物镜的跌落动力学指标要求。

3 实验验证

3.1 实验设计

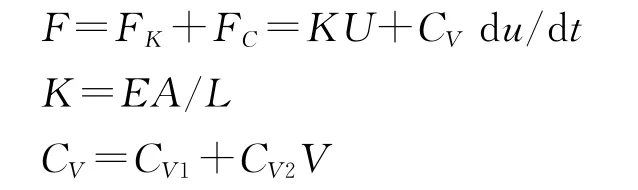

为了验证数值模拟的准确性,进行了实验验证。采用LMS SCM05系统、PCB三向加速度传感器356A13/NC、镜组、海绵缓冲块以及吊车组成实验平台,为了确保镜组水平跌落,采用绳索调节镜组的吊装角度,同时在镜组周围布置海绵以防止侧面碰撞对镜组造成影响。利用仿真分析得到的缓冲结构参数完成缓冲海绵结构的制作。

图5 实验装置

实验装置如图5所示,将缓冲结构设计成与镜框匹配的结构,相对于圆形镜框,将缓冲结构等分成12等分沿镜框周向布置,总面积为1.92e- 2 m2,缓冲厚度为0.1 m,将镜组与缓冲结构共同放置于箱体内,将箱体吊离地面约0.1m进行自由跌落。

3.2 实验结果分析

3.2.1 仿真结果与实验结果对比

仿真分析与实验结果对比如图6所示,分析图6可知,数值模拟得到最大加速度与实验数据变化趋势基本吻合,第1次碰撞最大加速度误差约为1.98%,第2次碰撞最大加速度误差约为47.3%。第2次碰撞最大加速度误差较大,其主要原因是仿真模型只考虑缓冲结构的碰撞特性以及能量吸收情况,其工况接近于理想化。而实际实验过程中,由于物镜镜组的特殊性,在跌落过程中镜组不能承受横向的加速度冲击,所以在镜组四周安装保护海绵,在垂直跌落过程中,侧壁海绵对镜组存在一定的摩擦,吸收一部分跌落冲击产生的能量。同时仿真分析中地面设为刚性体,所以在跌落过程中地面不会起到缓冲作用,而在实际跌落过程中,虽然选择刚度较大的地方进行实验,但由于实验过程存在塑料箱体、非刚性地面等情况对镜组也存在一定的缓冲作用,进一步降低了第2次跌落产生的最大加速度。以上因素导致第2次碰撞过程中最大加速度的实验结果明显小于仿真结果。

图6 仿真分析与实验结果对比

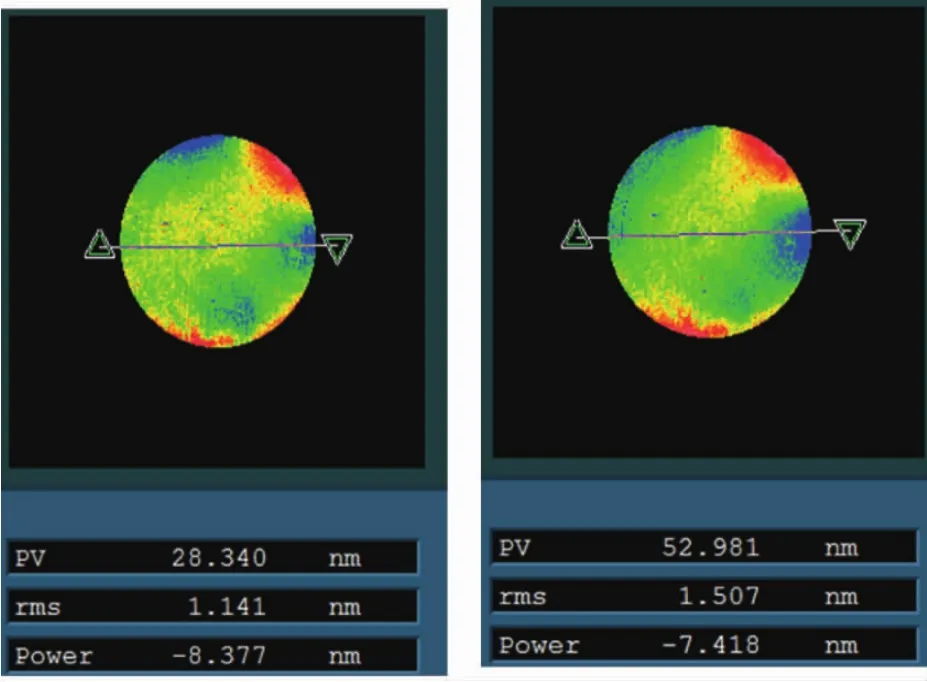

3.2.2 跌落实验前后面形对比

跌落冲击产生的加速度对镜片的面形会产生一定的影响,为了验证缓冲结构的合理性,在跌落试验前测量镜组中镜片上表面的面形如图7a所示。完成跌落实验后,将镜组放于ZYGO干涉仪测量平台上,放置1天待镜组稳定后,测量跌落后镜片上表面面形如图7b所示。

跌落实验前后面形对比的结果表明,镜片上表面面形仅变化了0.36 nm,对光刻物镜成像像质的影响可忽略不计,进一步验证了缓冲结构设计方法的准确性与可靠性。

图7 跌落前后面形对比

4 结束语

采用数值模拟的方法开展了超精密光刻物镜镜组的跌落仿真分析,通过有限元离散模型建立镜框与镜片结构,利用线性弹簧单元和接触单元建立缓冲结构及与地面接触的数学模型,完成了不同缓冲参数下的跌落仿真分析,结合数值寻优的方式,以镜组能承受最大加速度为约束条件确定了缓冲结构参数。并通过实验验证了该方法的准确性与有效性。

利用该方法设计镜框质量约为9.5 kg,镜片质量约为0.6 kg,镜片的口径为160 mm,径厚比为8.89的光刻物镜镜组的缓冲结构,结果表明跌落前后镜片面形变化仅为0.36 nm,满足光刻物镜的指标要求,保证了光刻物镜运输和装配过程中的系统稳定性。

[1] Goyal S,Upasani S S,Patel D M.Designingbest- in -class impact tolerant cellular phones and other portable products[J].Bell Labs Tech,1998,3(3):159 -74.

[2] Low K H,Yang A,Hoon K H,et al.Initial study on the drop- impact behaviour of mini Hi- Fi audio products[J].Adv Engng Software,2001(32):683- 93.

[3] 王长智,陈文革.基于ANSYS软件的产品跌落分析与耐跌结构设计[J].包装工程,2013,34(1):44 -46.

[4] 杜振杰,宁洁,张彦军.基于MSC.Dytran的医疗箱空投跌落计算机仿真[J].机械设计与制造,2004(3):42 -43.

[5] 黄涛,朱若燕,李厚民.基于LS- DYNA的电脑主板跌落仿真分析[J].中国印刷与包装研究,2010(2):57 -58

[6] 熊建友,辛勇,揭小平.ANSYS/LS- DYNA在跌落仿真中的应用[J].计算机辅助工程,2003,12(2):46 -49.

[7] 卢富德,高德.C楞瓦楞纸板动态缓冲模型及应用[J].功能材料,2012,43(1):39- 41.

[8] 胡强,童忠钫.泡沫塑料包装衬垫缓冲性能建模[J].振动工程学报,1990,3(3):9- 16.

[9] 卢富德,高德.考虑蜂窝纸板箱缓冲作用的产品包装系统跌落冲击研究[J].振动工程学报,2012,25(3):335- 341.

[10] 张华良,刘乘.包装材料缓冲特性曲线研究及其在缓冲设计中的应用[J].西北轻工业学院学报,1990,8(3):45- 48.

Cushioning Packaging Design of High Precision Lithography Lens

DONG Lijian,YUAN Wenquan,WU Zhihui,NI Mingyang ZHANG Wei

(State Key Laboratory of Applied Optic,Changchun Institute of Optics,Fine Mechanics and Physics,Chinese Academy of Sciences,Changchun 130033,China)

采用数值模拟的方法开展光刻物镜镜组的跌落分析,结合数值寻优的方式,以光刻物镜所能承受的最大加速度为约束条件确定缓冲结构的尺寸参数,并通过跌落实验验证数值仿真的准确性与可靠性,进而指导超精密光刻物镜缓冲包装的参数设计。利用此方法对质量为10 kg、镜片口径为160 mm,径厚比为8.89光刻物镜镜组进行缓冲结构设计,实验结果表明,其从10 cm高度跌落后最大加速度为4.4 g,面形变化仅为0.36 nm,满足超精密光学设备的动力学指标要求。

物镜镜组;数值模拟;跌落分析;实验验证

In this paper,drop numerical simulations are used before conducting analysis of lithography lenses.Based on the requirement of the maximum acceleration,the cushion structure dimensions are confirmed by the optimization solution.The experimental results demonstrate the accuracy and reliability of the numerical simulation.Using this method,the cushion packaging of lithography lens is designed.The mass of the lens is 10 kg,the aperture is 160mm,the radius- thickness ratio is 8.89.The experiment results demonstrate that the maximum acceleration is 4.4g and the lens surface changes only 0.36 nm when the lens is dropped from 10 cm.The cushion packaging design meets the dynamic indicators._______

lithography lens;numerical simulation;drop analysis;experiment;

TH- 3

A

1001- 2257(2015)08- 0006- 04

东立剑(1987-),男,吉林长春人,硕士,研究实习员,研究方向为光机结构设计。

2015-03-11

国家重大专项02专项(2009ZX02205)