二维三轴向编织混杂层合复合材料的冲击性能

王文莎, 阎建华, 顾海麟

(1. 东华大学 纺织面料技术教育部重点实验室, 上海 201600; 2. 东华大学 纺织学院, 上海 201600;3. 东华大学 研究院, 上海 201600; 4. 上海汽车集团股份有限公司, 上海 201600)

二维三轴向编织混杂层合复合材料的冲击性能

王文莎1,2, 阎建华3, 顾海麟4

(1. 东华大学 纺织面料技术教育部重点实验室, 上海 201600; 2. 东华大学 纺织学院, 上海 201600;3. 东华大学 研究院, 上海 201600; 4. 上海汽车集团股份有限公司, 上海 201600)

为探讨混杂结构与破坏机制关系,本文研究了在铺层数目相同时,4组二维三轴向编织碳纤维/玻璃纤维混杂层合复合材料受到低速冲击后的冲击性能。实验结果表明:编织混杂层合复合材料受冲击后表面产生的裂纹均比纯碳纤维或纯玻璃纤维编织层合复合材料多,且正面裂纹纵向扩展范围较大,背面裂纹横向扩展范围较大;碳纤维+玻璃纤维+碳纤维编织层合复合材料单位厚度吸收的能量比纯碳纤维编织层合复合材料提高7.61%;玻璃纤维+碳纤维+玻璃纤维编织层合复合材料单位厚度吸收的能量比纯玻璃纤维编织片层合复合材料提高2.21%;混杂层合复合材料受冲击后在厚度方向产生的损伤扩展较少;层合复合材料在低速冲击作用下不易分层,通过合适的铺层方式及纤维组合能够实现正的混杂效应,并能有效改善材料的抗冲击性能。

二维三轴向编织; 层合复合材料; 混杂铺层; 裂纹; 吸收能量; 冲击性能

复合材料既是材料也是结构[1],而通过编织技术可制造出先进的复合材料[2-3]。二维编织复合材料具有比强度高、比模量大、可设计性好、抗冲击、耐疲劳、整体结构性能好等诸多优点,作为一种富有潜力的轻质结构材料,编织复合材料有望在航空航天及工业等领域作为主承力结构件得到更为广泛的应用。

混杂纤维复合材料是由2种及2种以上的纤维增强同一种基体而制得,是一种新型强韧性结构材料,不仅可降低成本,还可通过混杂效应增强各组分的性能[4]。混杂复合材料可实现结构设计与材料设计的统一性,为复合材料功能化的发展提供了基础;混杂复合材料可扩大构件设计的自由度与工艺实现的可能性,更易达到设计要求;混杂复合材料能够提高与改善复合材料的某些性能,如在某复合材料中用15%玻璃纤维与碳纤维进行混杂,则其冲击韧性可得到改善,冲击强度可提高2~3倍[5]。

目前关于单向层合复合材料以及三维整体编织复合材料的冲击性能研究,国内外学者已开展了大量研究,如张宏伟[6]分析探讨了冲击能量、层合板厚度和铺层顺序等因素对复合材料层合板损伤的影响规律,文献[7]首次提出分层受到厚度方向压缩性能的制约,杨灵敏等[8]指出不同编织结构对冲击响应不同,并且未穿透情况下,三维编织复合材料低速冲击的主要失效模式包括基体开裂和纤维断裂。

但对于混杂编织层合复合材料的冲击性能研究较少,混杂后的力学性能研究尚显不足。混杂编织层合复合材料不仅可实现混杂作用,提高复合材料力学性能,也比一般的层合板复合材料具有更加优异的性能,因此本文主要研究混杂编织层合复合材料的冲击性能,进而探讨混杂结构与破坏机制关系,为其在航空航天等领域的应用力学研究提供一定的设计依据和理论参考。

1 试 验

1.1 试样材料和参数

本文所选用的增强纤维为碳纤维和玻璃纤维。碳纤维为东丽公司生产的T700S,纤维束规格为12 K。玻璃纤维为浙江巨石集团生产的398 E6玻璃纤维,纤维束规格为1 200 tex。采用的树脂是由常熟佳发化学有限责任公司生产的环氧树脂固化剂,代号为JC-02AB。纤维的具体性能参数如表1所示。

表1 增强纤维的性能参数

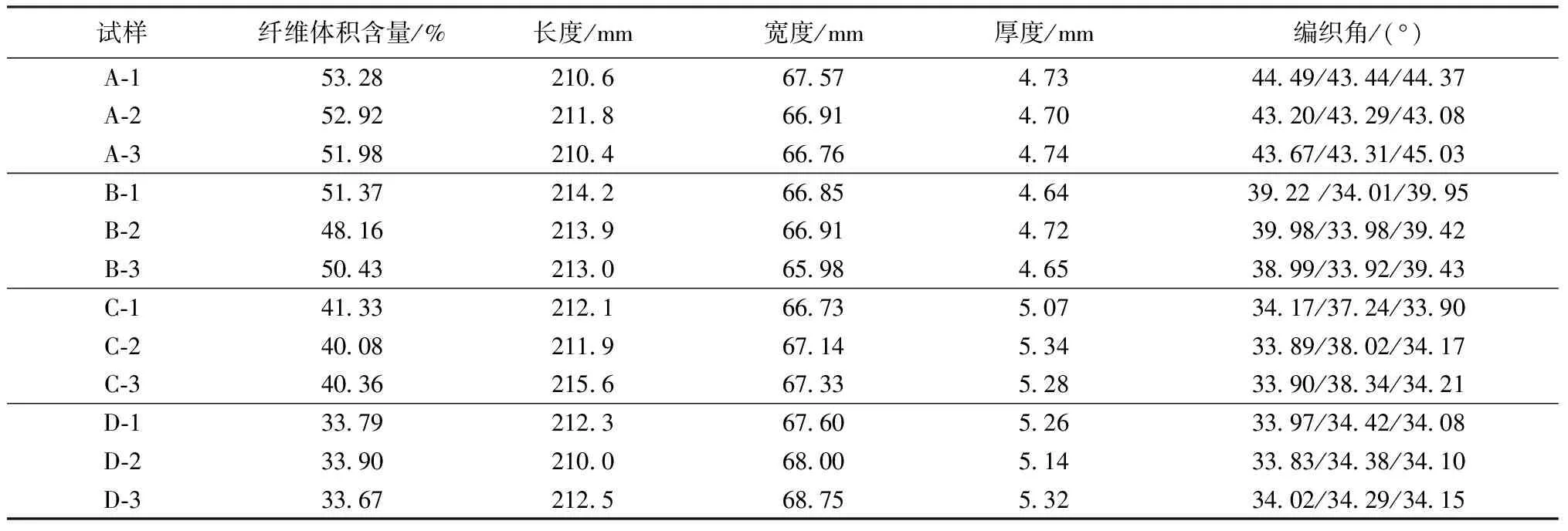

表2示出试样的体积含量和工艺参数。表中:试样列中字母A、B、C、D分别代表层合结构的种类,数字代表试验顺序;编织角为测量所得编织片的表面编织角,分3种,即冲击面编织片/中间层编织片/冲击背面编织片的编织角。

表2 试样体积含量和工艺参数

本文试验首先通过四步法编织制得横截面为矩形的碳纤维或玻璃纤维二维三轴编织片,其次按试验要求将3层编织片层叠后通过树脂转移模塑成型工艺(RTM)固化得到所需的复合材料试样。试验中4组层合结构分别为:A组由3层碳纤维编织片层合制得;B组由上下层为碳纤维编织片、中间层为玻璃纤维编织片层合制得;C组由上下层为玻璃纤维编织片、中间层为碳纤维编织片层合制得;D组由3层玻璃纤维编织片层合制得。每组层合结构包含3个重复试样。由于玻璃纤维和碳纤维相比,其密度大且表面较光滑,故玻璃纤维编织所得预制件的纤维体积含量和编织角较小,即C、D试样的结构由于玻璃纤维编织片的加入,导致其试样的纤维体积含量和编织角均有所降低,但基本编织结构与碳纤维编织片一致,另外,玻璃纤维纱的粗细与碳纤维纱有差异,本文选的玻璃纤维纱尽量与碳纤维纱粗细接近,但二者粗细是不同的,因而在织物宽度相同、纱线排数与列数相同时,编织角不同,所以4组结构具有可比性。

1.2 试验条件

本文试验参考ASTM D7136—2012《落锤冲击测量纤维增强树脂基复合材料的耐损伤性能标准试验方法》,在InstronDynatup 9250HV型落锤冲击试验仪上进行,其中冲击头外形为直径25 mm的半球形球体,初始能量采取15 J,每个试样均采取一次冲击作用,且无反弹再冲击作用,试验均在室温环境下进行。

2 试验结果与分析

由于二维三轴向编织结构的复杂特性,以及层合后复合材料试样的特殊组成,导致破坏模式复杂多样,并且具有独特的破坏损伤机制。二维三轴向编织层合复合材料的冲击损伤包括基体损伤、界面损伤和纤维损伤,并且各种损伤不是单独发生的,而是相互作用、相互影响形成一个系统,表现出相当复杂的损伤机制[9]。

2.1 冲击后的表面形态

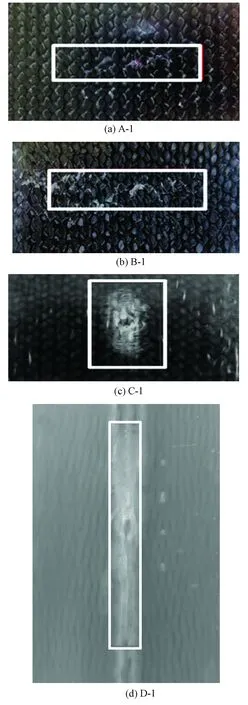

图1示出试样受冲击后冲击正面的表面形态。由图可看出在试样受冲击面产生了不同程度的裂纹。其中玻璃纤维的透光性较强,故从D试样结构图可清晰地观察到表面裂纹,即纵向及横向的破坏形态。而试样C的上、下表面为玻璃纤维编织片,因此破坏形态较试样A、B清晰,但是中间层为黑色碳纤维编织片,表面是玻璃纤维板,由于碳纤维环氧复材为黑色不透明,所以从玻璃纤维板表面往内部看,可看到颜色开始浅色,逐渐发黑,发黑是中间碳纤维板黑色造成的,故整体冲击正面呈现出黑色状态。分析试样A、B的表面裂纹可发现,B的结构在中间层替换为玻璃纤维编织片时,其表面产生较多裂纹,纵向扩展范围较大而横向几乎差异不大,主要为纤维和基体脱黏、基体开裂。由于从D的结构可清晰看出裂纹在纵向扩展,而从C的结构不能清晰看出,故本文只对比试样C、D结构的主要损伤部位裂纹,可发现C的裂纹主要集中在冲击中心区域、而D的裂纹则由冲击中心沿试样长度方向扩展且扩展范围较大,即D的裂纹面积是C的3倍左右。

注:方框内为冲击裂纹。图1 试样冲击正面Fig.1 Impacted surface of samples

综上,3层编织层合复合材料受冲击面的编织片为刚性碳纤维编织片时,冲击后产生的表面裂纹主要沿试样宽度方向扩展,若是韧性玻璃纤维编织片时,则主要沿试样长度方向扩展。

图2示出试样受冲击后冲击背面的表面形态。试样的裂纹扩展基本呈现放射状“米”字形,并且沿着冲击中心向四周扩展。由于轴纱的加入,裂纹主要沿试样长度方向扩展。对比试样A、B的结构可发现,纯碳纤维编织层合结构的破坏面积较混杂铺层的面积小,即B结构的裂纹在横向扩展比较大,这是由于B结构的中间层为玻璃纤维编织片;对比试样C、D结构也得出编织混杂层合结构的裂纹在横向扩展范围较大;A、B结构的裂纹面积均小于C、D结构,这是由于C、D结构中玻璃纤维体积含量较高。但不是玻璃纤维体积含量越高,编织层合复合材料的冲击裂纹越多,还与编织片的层合顺序等因素有关。

注:方框内为冲击裂纹。图2 试样冲击背面Fig.2 Impacted back surface of samples

综合图1和2可发现,无论何种层合结构在冲击作用下,试样背面的损伤面积都较正面大,并且背面损伤均呈现“米”字状扩展[10]。试样B结构的中间层玻璃纤维编织片可有效降低应力传递,即冲击背面损伤程度较A结构轻。该试验中4组结构的背面裂纹纹路均比冲击正面更为清晰,基本没有纤维断裂和分层。另外在相同铺层数目情况下,这4种结构的背面裂纹纹路均比冲击正面更为清晰,基本没有纤维断裂和分层。另外在相同铺层数目情况下,试样的上下两层为刚性碳纤维编织片时,其表面裂纹损伤较为轻微;而试样的上下两层为韧性玻璃纤维编织片时,其表面裂纹损伤较为严重。但是仅仅从表面裂纹来分析是不能得出结论的,需要做进一步研究。

2.2 冲击响应

材料的瞬时冲击响应包括速度、载荷、能量、位移关于时间的响应,落锤冲击试验机连接的电脑能够直接记录或间接生成冲击试验中各个冲击参数之间相互关系曲线[11]。本文采用每种试样的3组重复试验平均值进行综合分析。

图3示出试样受冲击作用的能量-时间关系曲线。可看出不同的混杂层合结构,冲击过程中冲击能量-时间关系曲线形状非常类似,即在达到冲击能量后,很快下降为一条平直的直线,该平直直线所对应的能量为吸收能量[12]。试样A、B、C、D 4组结构最大能量的方差分别是0.003 6、0.000 2、0.008 4、0.002 6,因此每组结构可看作是重复试验。

图3 冲击能量-时间记录曲线Fig.3 Energy-time curve of impact

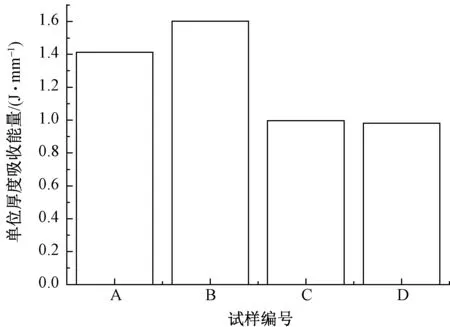

由于试样厚度存在一定差异,为减小分析误差,故折算到单位厚度吸收能量进行对比分析,结果如图4所示。对比A、B结构可发现,在铺层数目相同的情况下,B结构即碳纤维+玻璃纤维+碳纤维编织片层合结构的单位厚度吸收能量较多,比A结构高7.61%。这是由于玻璃纤维编织片对碳纤维编织片有增韧的作用。但C、D结构的几乎相差不大,C结构比D结构略微高2.21%。说明玻璃纤维编织片和碳纤维编织片的组合形式可提高复合材料的单位厚度吸收能量,但不是随玻璃纤维体积含量增加而增加,还与层合结构等因素有关。另外,试样A、B、C、D 4组结构单位厚度吸收能量的方差分别是0.000 1、0.000 1,、0.000 7、0.000 4。

图4 单位厚度吸收能量Fig.4 Energy absorption per thickness

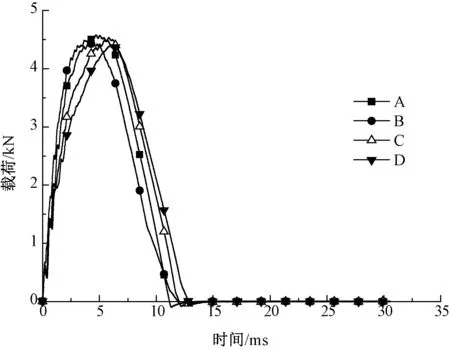

图5示出试样受冲击作用的载荷-时间关系曲线。这里最大冲击载荷不是样片达到冲击强度的最大载荷,是在所选冲击能量的条件下,冲击载荷曲线上的最大载荷。从图上可看出,与能量-时间关系曲线形状类似,即在达到载荷最大值后,很快下降为一条平直的直线。这是因为每种样片所受到的一次冲击外载荷能量都是相同的,并且这一次冲击后,各种样片都没有完全破坏,该冲击能量小于样片达到完全破坏的能量。其中试样B最先达到最大载荷,其次为A、C、D。

图5 冲击载荷-时间记录曲线Fig.5 Load-time curve of impact

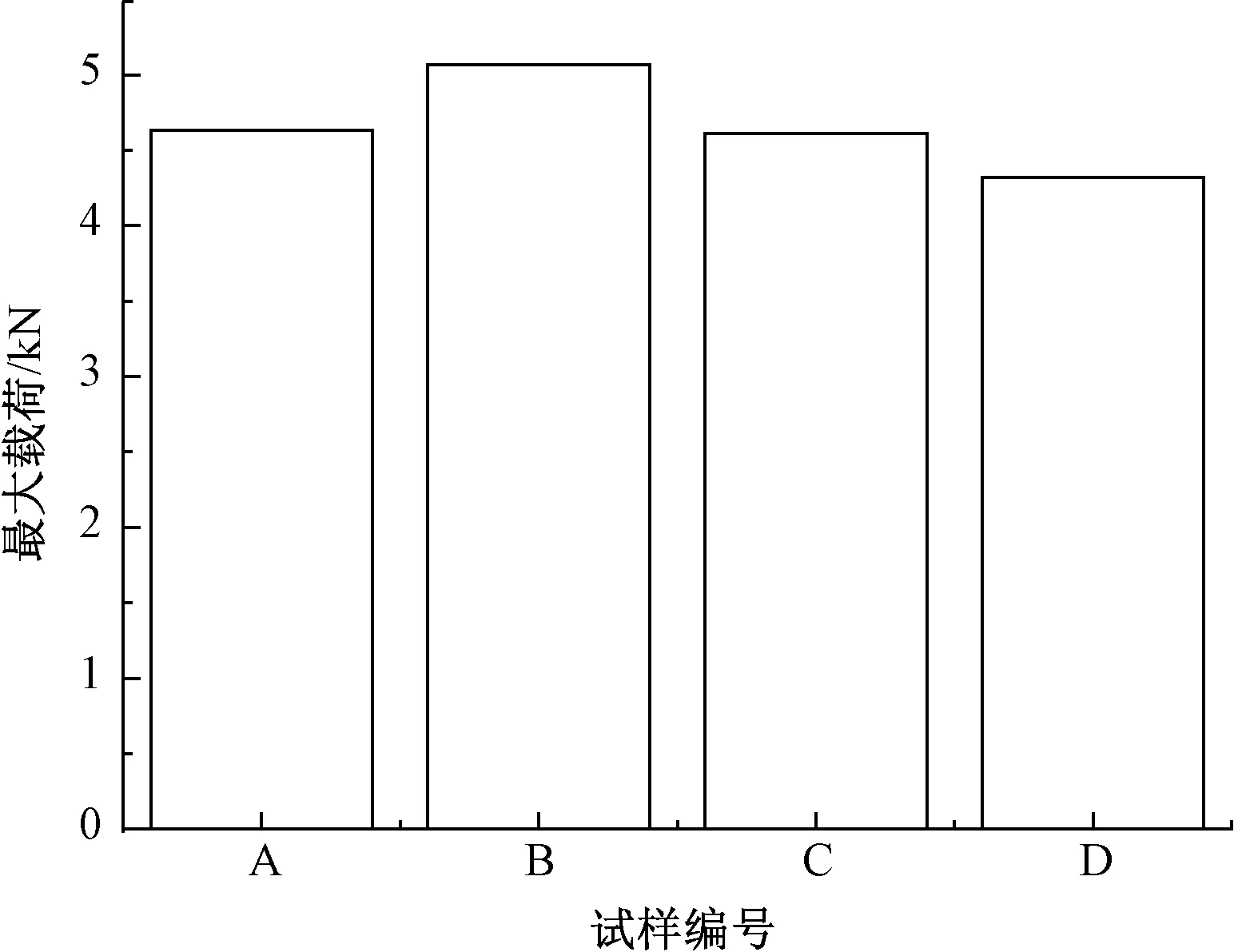

图6示出各组试样的最大冲击载荷。其中试样A的最大冲击载荷值最大,但是4组试样的最大冲击载荷值差异不是很明显,主要是与复合材料的组成结构有关。另外,试样A、B、C、D 的4组结构最大冲击载荷的方差分别是0.000 06、0.000 08、0.000 11、0.000 10。

图6 最大冲击载荷Fig.6 Maximum load of impact

综合图3~6得到综合对比结果,如表3所示。可知,在相同初始冲击能量作用下,试样B即碳纤维+玻璃纤维+碳纤维编织片层合复合材料单位厚度吸收能量最多,而最大冲击载荷相对较小,但不是破坏最严重的。

表 3 综合对比结果

注:表中的数字代表排列顺序,1代表最大,依次为2、3、4;“-”代表差异不大。

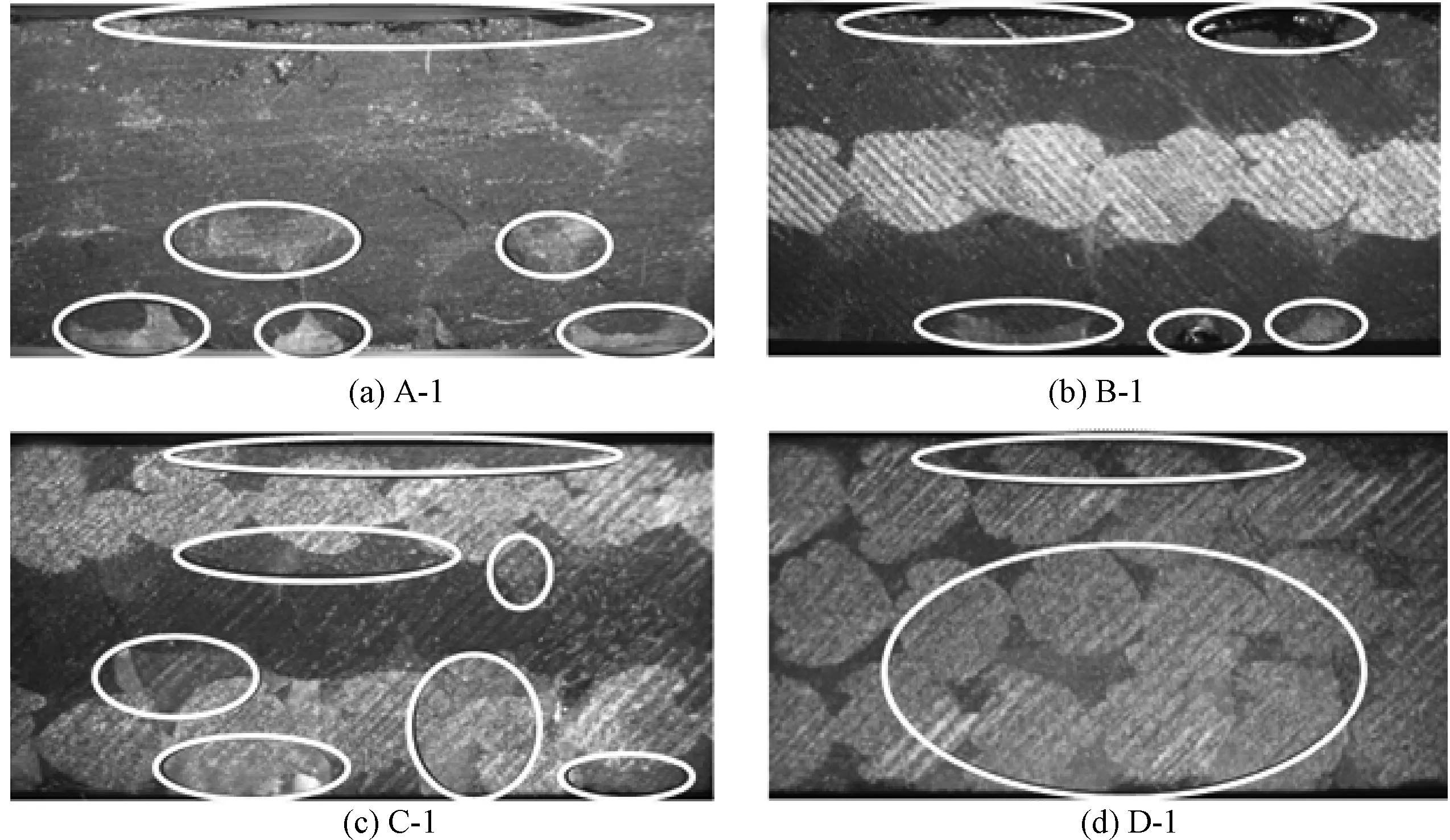

但是仅凭表面裂纹面积、最大冲击载荷及冲击吸收能量不能确定材料的抗冲击性能,只表明在低速冲击作用下,编织混杂层合结构有提高抗冲击性能的趋势,因此需要进一步研究复合材料试样内部的破坏损伤情况,根据破坏损伤程度来表征抗冲击性能。为此,将试样在冲击点处沿着横向进行切割,在体视显微镜下观察横截面的破坏情况,结果如图7所示。

注:横截面为试样冲击中心附近的横截面形态,上表面为冲击面,下表面为冲击背面;圈内为冲击裂纹。图7 试样的冲击中心横截面破坏形态Fig.7 Failure mode of center of impacted cross section

由图7可看出,无论是何种铺层结构,冲击面的破坏裂纹均少于冲击背面一侧,试样横截面的裂纹主要出现在冲击中心附近靠近背面的部位。试样的主要破坏位置如图所示,其中颜色变浅部分是由于树脂基体受到冲击后产生的明显白色裂纹。再看图2、3的冲击中心部位的表面裂纹损伤可发现,冲击正面中心处有树脂明显断裂的现象,而背面树脂裂纹呈现扩散状态,并没有断裂现象,即在图7中表现为:靠近冲击中心的上部有一些“坑洼”现象,而靠近冲击中心的下部则较为平坦。其中C结构即上下两层为玻璃纤维、中间层为碳纤维编织片的混杂层合复合材料的横截面接近背面处损伤较多。在试样的横截面照片中可发现,在冲击作用下试样内部结构在裂纹处产生可见损伤,即结构承载能力有所下降。

玻璃纤维与碳纤维相比,其抗拉强度和弹性模量均较低,但其延伸率较高,编织片也有此特性[13]。试样受到冲击作用时,其冲击面受到压缩作用,而冲击背面受到拉伸作用。B结构相对A结构中间层为玻璃纤维编织片,故冲击过程中上下表面碳纤维编织片可分别提供高抗拉强度和弹性模量,而玻璃纤维编织片可提供较高冲击韧性,并且玻璃纤维片和碳纤维片接触会产生一定的相互影响作用,因此试验中B结构即碳纤维+玻璃纤维+碳纤维编织层合复合材料,比A结构在厚度方向的损伤范围较小。C结构的上下表面为玻璃纤维编织片,可提供的弹性模量和抗拉强度较低,而中间层为碳纤维编织片,其断裂韧性较差而弹性模量和抗拉强度较高,故C结构比D结构的厚度方向破坏损伤范围较大。

综合图2、3、7可看出,试样靠近冲击背面的部位损伤较靠近冲击面损伤严重,考虑从冲击效应来分析,即由于当冲击物接触试样表面时,就会产生垂直于试样表面的压缩应力波,这种压缩应力波沿着试样厚度方向传播到试样背面,经反射后形成拉伸应力波。在该过程中,试样会发生弯曲变形。造成试样背面受拉,正面受压,受压的部位可将能量向下继续传递,从而减少自己的破坏变形,而下侧部位接受上侧传递来的能量,发生更大的冲击变形来释放能量,因此导致靠近背侧的部位冲击损伤较靠近冲击面损伤严重。

综合以上分析,由于二维编织片结构的特殊性(如图8所示),即编织纱进行相互交织将轴纱包围在其中,而轴纱基本沿试样长度方向不参与交织,因此具有较强的轴向性能。并且由于编织片表面有凸起和凹陷,表面凹凸不平的织物叠在一起加压制备的层合板,相邻板的凹凸表面接触,有互相咬合的作用,因此在铺层时层与层相互之间产生抱合、交错等作用,因而在低速冲击作用下不易产生分层。纯碳纤维编织层合复合材料在冲击作用下一般会呈现一定的脆性破坏模式,其吸收能量较低但产生的厚度方向损伤较大。对于碳纤维+玻璃纤维+碳纤维编织片的层合复合材料来说,由于延伸率较高的玻璃纤维编织片加入,使得单位厚度吸收能量较高、冲击正面的表面裂纹在纵向扩展范围较大、冲击背面的表面裂纹在横向扩展范围较大、而厚度方向损伤较小,因此整体铺层结构的抗冲击性有所提高。

图8 二维三轴向编织片示意图Fig.8 Diagram for 2-D triaxial braided composite

玻璃纤维相对碳纤维有较高的延伸率,但抗拉强度和弹性模量较低,并且玻璃纤维编织片的编织角较碳纤维的小,故在编织结构和层合数目相同的前提下,纯玻璃纤维编织层合复合材料比纯碳纤维的抗冲击性能差一些。但是玻璃纤维+碳纤维+玻璃纤维编织片的层合复合材料与纯玻璃纤维编织层合复合材料的抗冲击性能相差不大,有略微提高。即玻璃纤维中加入碳纤维进行混杂形成的复合材料,其抗冲击性能提高不明显。

3 结 论

将二维三轴向编织片进行混杂铺层得到树脂基复合材料,对4种编织混杂层合复合材料的冲击性能进行对比得到以下结论。

1)在铺层数目相同的情况下,与纯碳纤维或纯玻璃纤维编织层合复合材料受到冲击后相比,编织混杂层合复合材料冲击正面产生裂纹在纵向扩展范围较大,而试样冲击背面在横向扩展范围较大。

2)在冲击能量一定的情况下,层合顺序为碳纤维+玻璃纤维+碳纤维编织片的复合材料抗冲击性能最强,其单位厚度吸收能量比纯碳纤维编织层合复合材料提高7.61%,而玻璃纤维+碳纤维+玻璃纤维编织片层合复合材料比纯玻璃纤维的仅提高2.21%。

3)在冲击能量一定的情况下,层合顺序为玻璃纤维+碳纤维+玻璃纤维编织片的复合材料受到冲击作用后,在冲击中心部位的厚度方向产生的损伤范围较大。

4)二维编织结构的表面不是平坦平面,故铺层时相邻层相互之间会产生抱合、交叉或者交错等作用,因此编织层合复合材料在低速冲击作用下不易分层,且混杂不影响层间性能。

5)混杂编织铺层结构对复合材料的抗冲击性能有一定的影响,合适的铺层方式及纤维组合能够实现正的混杂效应,并能有效改善材料的抗冲击性能。

FZXB

[1] 王曙中,王庆瑞,刘兆缝.高科技纤维概论[M].上海:中国纺织大学出版社,1999:407-426. WANG Shuzhong, WANG Qingrui, LIU Zhaofeng. Overview of High-Tech Fibers[M]. Shanghai: China Textile University Press, 1999:407-426.

[2] FRANK K Ko, CHRISTOPHER M Pastore. Structure and properties of an integrated 3-D fabric for structural composites[J]. Recent Advantages in Composites in the United States and Japan. DOI: 10.1520/ST328055.

[3] 吴德隆,沈怀荣. 纺织结构复合材料的力学性能研究[J].力学进展, 2001, 31(4):583-591. WU Delong, SHEN Huairong. The study of mechanical properties of textile structural composites[J]. Advances in Mechanics, 2001,31(4):583-591.

[4] 严雪,许希武,张超.二维三轴编织复合材料的弹性性能分析[J].固体力学学报, 2013,34(2):142-151. YAN Xue, XU Xiwu, ZHANG Chao. Elastic performance of 2D-triaxial braided composites[J]. Acta Mechanica Solida Sinica,2013, 34(2):142-151.

[5] 张佐光,宋焕成.混杂纤维复合材料的冲击特性[J]. 航空学报,1989,10(5):267-273. ZHANG Zuoguang,SONG Huancheng. The impact properties of hybrid composites[J]. ACTA Aeronautica et Astronautica Sinica, 1989, 10(5): 267-273.

[6] 张宏伟,唐硕.复合材料层合板的冲击损伤特性研究[J].中国民航大学学报,2012,30(4):11-16. ZHANG Hongwei, TANG Shuo. Study on the impact damage characteristics of laminated composites [J]. Journal of China Civil Aviation University, 2012,30(4):11-16.

[7] HOU J P, PETRINIC N, RUIZ C, et al. Prediction of impact damage in composite plates[J]. Composites Science and Technology, 2000, 20(1):273-281.

[8] 杨灵敏,焦亚男,高华斌.三维编织复合材料低速冲击试验与分析[J].纺织学报,2009,30(5):63-67. YANG Lingmin, JIAO Yanan, GAO Huabin. Test and analysis of 3D braided composites under low-velocity impact[J]. Journal of Textile Research, 2009,30(5):63-67.

[9] 张彦, 朱平, 来新民,等, 低速冲击作用下碳纤维复合材料铺层板的损伤分析[J].复合材料学报,2006,23(2):150-157. ZHANG Yan, ZHU Ping, LAI Xinmin, et al. Damage analysis of carbon fiber laminated composites under low velocity[J]. Acta Material Composite Sinica, 2006,23(2):150-157.

[10] 邓立伟,陈新文,王海鹏,等. 复合材料层合板低速冲击后的力学性能试验研究[J]. 纤维复合材料,2013,30(3):17-20. DENG Liwei, CHEN Xinwen, WANG Haipeng,et al. Mechanical properties of experimental research on laminated composites under low-velocity impact[J].Fiber Composites, 2013,30(3):17-20.

[11] DAVIES G A O, ZHANG X. Impact damage prediction in carbon composite structures[J].International Journal of Impact Engineering,1995,16(1): 149-170.

[12] CHOI Hyung Yun, CHANG Fu-Kuo. A model for predicting damage in graphite/epoxy laminated composites resulting from low-velocity point impact[J]. Journal of Composite Materials, 1992, 26(14):2134-2168.

[13] GUO Wei,XUE Pu, YANG Jun. Nonlinear progressive damage model for composite laminates used of low-velocity impact[J]. Applied Mathematics and Mechanics: English Edition, 2010,34(9):1145-1154.

2016年《棉纺织技术》征订启事

《棉纺织技术》是由中国纺织信息中心和陕西省纺织科学研究所主办,全国棉纺织科技信息中心、《棉纺织技术》期刊社编辑出版,国内外公开发行的专业技术月刊。以从事棉纺织生产技术各个层面的技术人员为主要对象,兼顾科研、教学需要,坚持理论与实践相结合、技术与经济相结合、普及与提高相结合、当前与长远相结合、国内与国外相结合为办刊方针,形成了"前瞻性,适用性,操作性"的独特风格,在纺织行业和教学、科研单位拥有最广泛的读者群。《棉纺织技术》已被《中国学术期刊(光盘版)》、《中国学术期刊网》、《万方数据资源系统数字化期刊群》、《中国学术期刊文摘(中文版)》、《中国学术期刊文摘(英文版)》、《中国期刊全文数据库》、《中国核心期刊(遴选)数据库》、《中文科技期刊数据库》等收录。近年来,又成为国际知名检索系统美国《化学文摘》、英国《科学文摘》、俄罗斯《文摘杂志》等的收录期刊。

2014年起《棉纺织技术》编辑部正式开通稿件在线采编系统(http://gaojian.ctsti.cn),欢迎投稿!

2015年起《棉纺织技术》正式启用"棉纺织技术"(微信号为sf-mfzjs)微信公众平台,关注后可查询稿件进程、浏览近期目次和摘要等,欢迎关注!

2016年《棉纺织技术》期刊全彩色印刷,由邮局向全国发行,邮发代号52-43,请广大读者到当地邮局订阅,亦可向编辑部直接办理订阅手续。每册10元,全年120元。

电话:(029)83553540 83553538 传真:(029)83553519

官方微信号:sf-mfzjs,mfzjsxcm E-mail:sf-mfzjs@ctsti.cn

Investigation on impact properties of 2-D triaxial braided-hybrid laminated composites

WANG Wensha1,2, YAN Jianhua3, GU Hailin4

(1.KeyLabofTextileScience&Technology,MinistryofEducation,DonghuaUniversity,Shanghai201600,China; 2.CollegeofTextiles,DonghuaUniversity,Shanghai201600,China; 3.ResearchInstitute,DonghuaUniversity,Shanghai201600,China; 4.SAICMotorCo.,Ltd.,Shanghai201600,China)

In order to investigate the relationship between the hybrid structure and the failure mechanism, the impact properties of 2-D triaxial braided-hybrid laminated composites with the same layers while being subjected to low speed impact, were investigated. In the case of the same layers, the cracks generated on the surface of braided-hybrid laminated composites were more than the composites composed with 3 same layers. And the extended range of cracks on the impacted surface was larger along the longitudinal direction, while on the back surface, it was larger along the transverse direction. The absorbed energy per thickness of carbon fiber + glass fiber+ carbon fiber braided laminated composite was 7.61% larger than that of the composites composed with same layers, while the glass fiber+ carbon fiber +glass fiber braided laminated composite increased by 2.21%. The composites generated less damage propagation along the thickness direction. The composites are prevented from layering under low speed impact. And the impact properties can effectively improve by suitable layering mode and fiber combination to achieve positive hybrid effect.

2-D triaxial braided-hybrid; laminated composite; hybrid laminate; crack; absorbed energy; impact property

10.13475/j.fzxb.20140803708

2014-08-18

2015-07-10

上海市科技成果转化和产业化项目(12521102400);上海市教委上海高校知识服务平台项目(ZF1215)

王文莎(1988—),女,硕士生。主要研究方向为纺织复合材料。阎建华,通信作者, E-mail:jh_yan@dhu.edu.cn。

V 258.3

A