FPC补强片贴片质量视觉检测系统设计

孙国栋,张 杨

(湖北工业大学 机械工程学院,湖北 武汉 430068)

FPC补强片贴片质量视觉检测系统设计

孙国栋,张 杨

(湖北工业大学 机械工程学院,湖北 武汉 430068)

基于挠性印制电路板补强片贴装质量的检测要求,从硬件与软件系统设计出发,开发适用于FPC补强片的贴片质量视觉检测系统。采用自主设计的弧形机架简化标定过程并减少硬件设备对图像采集的影响。在激光三角测量法的基础上,引入高斯拉普拉斯算子和极限式阈值分割用以分离散射光斑的光心和散射光区域,同时采用形态学运算进一步分离出光心区域。运用矩的不变性进行椭圆拟合并将其中心位置的改变转换为补强片厚度的变化,更易于观测。实验结果表明,改变结构元素的大小,光斑中心位置的波动为1.15像素,且最大误差仅达0.82像素,若闭运算结构元素设定为8,能进一步提高检测精度与检测效率。

机器视觉;FPC补强片;激光三角测量法;椭圆拟合

引言

挠性印制电路板(flexible printed circuit,FPC) 是以聚酰亚胺或聚酯薄膜为基材制成的具有高度可靠性的印刷电路,广泛地应用于航天、军事、手机、数码相机等领域。FPC因其材质柔软需要在某些指定部位贴上补强片以加强其硬度,而贴装误差是造成产品缺陷的重要原因之一,故其贴装性能对生产过程的质量控制十分重要[1]。受贴装机械、粘接胶和补强片材质的影响,往往会出现补强片错贴、漏贴和多贴等情况。针对FPC材质柔软、待检测区域较多等特点,本系统结合机器视觉的诸多优势,运用激光三角测量法,以提高FPC补强片贴装质量的检测效率,并保证其产品质量。

1 FPC补强片贴片质量视觉检测系统

基于机器视觉的补强片贴片质量检测系统主要用于识别FPC中补强片的贴片缺陷,测量其外形尺寸、厚度和位置精度等关键几何外形参数。该视觉检测系统主要集成于FPC测试分拣装置中。测试分拣装置是集成电路生产线中的关键设备之一,用于对FPC进行检测,包括电测试和视觉检测两部分,最终分拣出合格的FPC[2]。其中视觉检测是指对FPC的微型电路和补强片进行检测。

1.1 硬件子系统设计

视觉检测系统硬件结构(见图1)主要由工业相机、镜头、弧形机架、激光发射器、透镜、精密十字工作台、工控机和视觉检测软件等部分组成。其工作流程为:送料→图像采集→图像识别与处理→缺陷分析。

图1 视觉检测系统硬件示意图Fig.1 Schematic of visual inspection hardware subsystem

系统运行前,根据FPC型号和测量精度的实际需求,调整相机与激光发射器在弧形机架上的位置(沿机架的法向布置)、镜头角度、光照强度等影响图像采集质量的因素;待送料装置将FPC送达十字工作台的指定位置后,触发相机采集图像并经图像采集卡传送至工控机;应用视觉检测软件依次对图像进行检测与测量;分拣装置依据处理结果对FPC中不合格的部分进行缺陷标识。

1.2 软件子系统设计

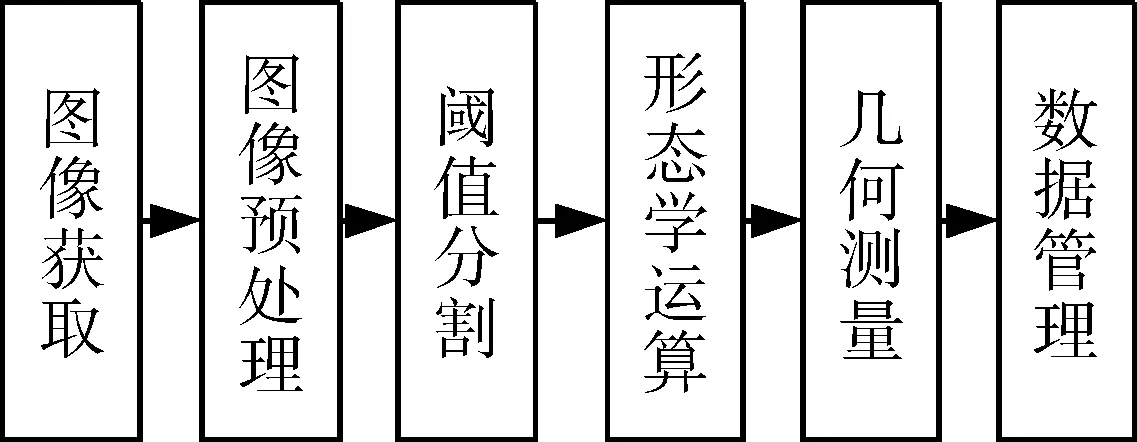

FPC补强片贴片质量检测系统软件按功能可分为图像获取、图像处理和数据管理三大模块,具体工作流程[3]如图2所示。

图2 软件流程图Fig.2 Flow chart of software subsystem

图像获取模块控制工业相机完成FPC软板上激光光斑图像的采集。图像处理模块对采集到的图像进行处理,测量出光斑外形尺寸和中心位置等几何参数。数据管理模块对这些参数进行数据分析,完成补强片贴片质量的判别。

2 补强片贴片质量检测原理

2.1 三角测量法

补强片贴片质量检测硬件子系统采用激光三角法测量原理[4]进行光路设计,光路如图3所示。根据补强片表面特性,可采用激光斜射式,需满足透镜成像和Scheimpflug条件[5]。

图3 激光三角法测量原理图Fig.3 Schematic of laser triangulation measurement

图3中,入射光束与法线的夹角为α;反射光束与法线的夹角为β;CCD像面与反射光束的夹角为δ;入射光斑与透镜的距离为l1;透镜与像面成像点的距离为l2;补强片厚度为ΔH;透镜焦距为f。随着补强片数量的增减,成像点即光斑中心在CCD像面上的移动范围为Δx。

(1)

由透镜成像原理f-1=u-1+v-1知,当入射光斑位于补强片表面A时,u=l1,v=l2,则满足:

(2)

当图示位置的补强片出现漏贴时,入射光斑位于表面B。此时,入射光斑与透镜的距离为l3,透镜与像面成像点的距离为l4。图中两反射光束间的夹角为θ。由图可知:

(3)

l1tan(α+β)=l2tanδ

(4)

由(4)式可知,入射光束、透镜平面和CCD像面三者的延长线相交于一点,因此,补强片表面的激光光斑不管远近,都可通过透镜在CCD像面上成清晰的实像。

2.2 散射光斑图像处理

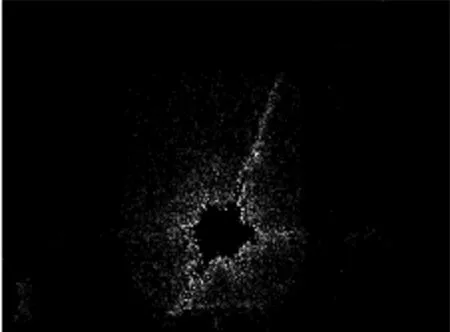

受激光发射器型号、透镜、相机曝光时间、工作环境等因素的影响,实际采集到的激光光斑图像常有很多噪声[6]。这些噪声会影响光斑分析的正确性,因而需要对图像进行预处理,提高后续图像分割、匹配和识别的可靠性。如图4(a)所示,原始激光光斑图像包含盘状光心区域R和树枝状散射光区域,图4(b)中,光斑剖面灰度曲线存在明显毛刺,这是由于图像中含有随机噪声。而区域R的灰度值均为255,同时图像背景部分的灰度值明显不为零,这说明图像中包含CCD暗噪声。

图4 光斑图及其剖面灰度曲线图Fig.4 Images of laser spot and its sectioned gray curve

图像预处理采用的高斯拉普拉斯算子[7]运用高斯函数对光斑图像进行平滑处理,以抑制随机噪声,同时利用拉普拉斯算子根据图像的二阶微分过零点来判断光斑边缘像素点是否处于明区或暗区。由于区域R均由灰度值为255的像素点组成,而其余像素点的灰度值均小于255,故拉普拉斯算子能够初步分离光心区域和散射光区域(图5所示),并消除CCD暗噪声。

图5 预处理后的光斑图像Fig.5 Image of laser spot after preprocessing

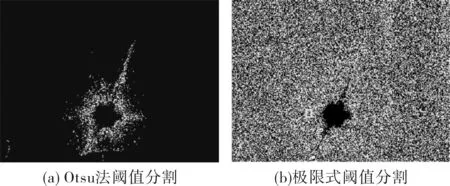

为进一步分离光心区域和散射区域,需要对光斑图像进行阈值分割。常用的自动阈值方法包括Otsu法(最大类间方差法)、迭代阈值法等[7-8]。如图6(a)所示,Otsu法阈值分割后,光斑图像上的散斑数量与图5相比明显增加,这不利于后续的图像识别和光斑中心的检测。而极限式阈值分割则是选定一个趋近0或255的极限值T作为阈值,对光斑图像进行阈值分割。

图6 阈值分割后的光斑图像Fig.6 Image of laser spot after threshold segmentation

图5中,预处理后区域R的像素点灰度值转变成0,而散射光区域的像素点灰度值均大于0。此时阈值T应满足limT=0,故选取T=0.01能有效地保留区域R,并消减散射光区域。光斑图像二值化处理后,散布在主区域R外的亮点都变成了值为1的像素点,均可视其为“噪声”。极限式阈值分割完成后,图6(b)中矩形方框内像素矩阵A可表示为

上述矩阵中,“1”为散点噪声,通常成裂缝状和点状分布(方框所示)且连通区域较小,针对这些“噪声”点,在基本不改变区域R面积的前提下,可采用形态学闭运算,有效地去除裂缝状和点状“噪声”,如选取半径为5的圆盘形结构元素[7]进行闭运算,其结果如图7所示。

图7 光心区域R椭圆拟合图像Fig.7 Image of ellipse fitting for optical center

2.3 光斑中心的检测

目前,常用的光斑中心检测算法有:重心法,要求光斑形状规则、灰度均匀;Hough变换法,其对参数空间离散化,限制测量精度[9]。而最小二乘法易受错误边界点的影响[10]。这些算法在检测精度、速度和抗干扰性上各自都存在一定的不足。

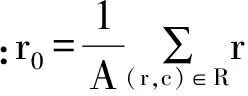

椭圆拟合法是一种精度较高、运算速度较快的寻找光斑中心的方法。如图7所示,采用计算光斑区域R的空间矩,以确定拟合椭圆的中心(r0,c0)、长短轴长度LMajor与LMinor和方向角α。区域R的面积即该区域像素个数记为A,每个像素的坐标为(r,c),长轴方向角为α,区域R的二阶行距、混合矩与列矩分别为μrr、μrc、μc c,关系如下:

(5)

那么拟合椭圆的两轴长度可表示为

(6)

(7)

椭圆的方向角α则需分2种情况考虑:

1) 当μrr- μcc<0时

(8)

2) 当μrr-μcc≥0时

(9)

3 检测结果分析

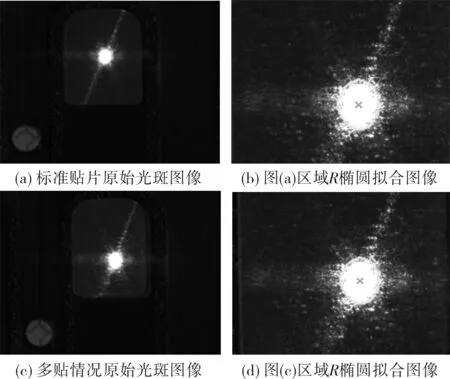

为验证系统的检测精度,采集到标准贴片和多贴情况下的原始光斑图像,如图8(a)和图8(c)所示。图8(b)和图8(d)为两种情况下区域R的椭圆拟合图像。

图8 标准和多贴下的图像Fig.8 Images of standard and repeatable mounting

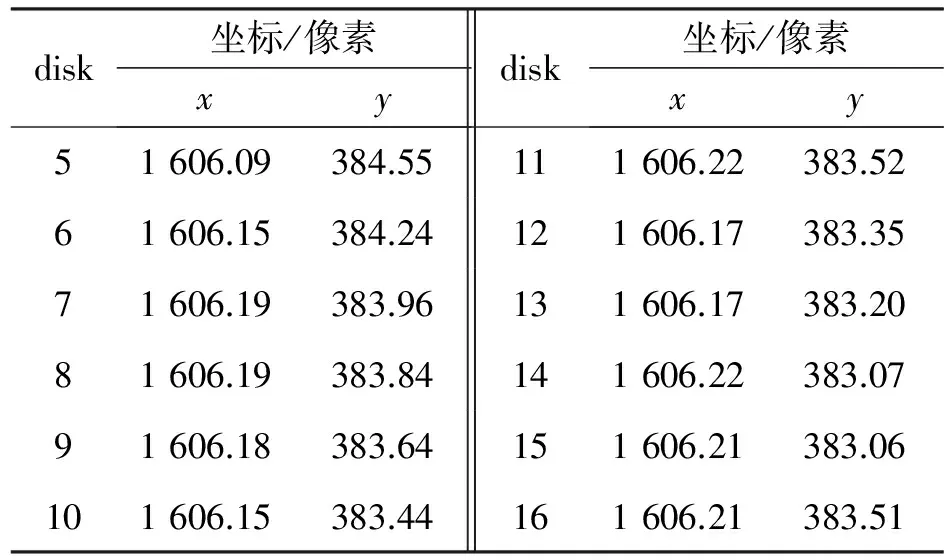

测试实验中,选取圆盘形结构元素大小为5。为提高算法的检测精度、速度和抗干扰性,改变disk大小,计算光斑的中心位置,并根据(2)式将其纵坐标差值转化为补强片厚度,进行定量分析。

实验中所采集到的2幅光斑图像的中心位置横坐标在理论上应该是相等的,而实际处理结果(见表1和表2)与理论相符。取两组检测结果纵坐标的差值,记为ΔH,并绘制如图9所示的折线图。测试实验所用补强片的厚度标准值为80.15。

表1 标准贴片的检测结果

表2 多贴情况下的检测结果

图9 光心位置纵坐标差值Fig.9 Ordinate difference of optical center

由图9可知,改变结构元素的大小,对光斑中心位置的寻找,影响很小,其测试值的波动仅达1.15像素,与标准值相比最大误差为0.82像素,该算法稳定可靠。考虑到算法的精度和速度,可将结构元素disk值设定为8。

4 结论

机器视觉成功地实践于FPC补强片贴片质量检测中,实现了贴片缺陷检测、外形尺寸与厚度精确测量,其中弧形机架还可以应用于立体视觉检测。该系统在激光三角测量法的基础上,引入高斯拉普拉斯算子和极限式阈值分割,同时采用形态学闭运算有效地分离出散射光斑的光心区域。该系统在FPC表面质量的视觉智能检测领域具有广阔的应用前景,而且对当前国内市场上存在的相关检测系统进行了更新和完善,具有高效快捷、适应性强、成本低等特点,可极大提高企业对补强片贴片质量的检测效率和测量精度,保证产品质量。

[1] Ye Su,Ye Yutang,Liu Juanxiu,et al. High-precision hand-eye calibration for automatic stiffness bonder[J]. Journal of Applied Optics,2015,36(1):71-76. 叶溯,叶玉堂,刘娟秀,等. 补强片自动贴片系统高精度手眼标定方法[J]. 应用光学,2015,36(1):71-76.

[2] Zheng Jinju,Li Wenlong,Wang Yuhui,et al. QFP chip visual inspection system and its inspection method[J]. China Mechanical Engineering,2013,24(3):291-294. 邓金驹,李文龙,王瑜辉,等. QFP芯片外观视觉检测系统及检测方法[J].中国机械工程,2013,24(3):291-294.

[3] Zhao Daxing,Feng Wei,Sun Guodong,et al. High precision measurement system of micro-electronic connector based on machine vision[J]. Journal of Applied Science,2013,13 (22):5363-5369.

[4] Toru Oka. Development of a micro-optical distance sensor[J]. Sensors and Actuators,2003,10(2):261-269.

[5] Xu Junfeng. The system of laser triangulation measuring[D]. Jilin:Changchun University of Science and Technology,2012. 徐俊峰. 激光三角法测距系统[D]. 吉林:长春理工大学,2012.

[6] Tang Ying. Software design for laser spot profile analysis system[D]. Wuhan:Huazhong University of Science and Technology,2008. 唐颖. 激光光斑形状分析仪的软件系统设计[D]. 武汉:华中科技大学,2008.

[7] Gonzalez R,Woods R,Eddins S. Digital image processing using MATLAB [M]. Second Edition. New York:McGraw Hill,2011.

[8] Gonzalez R,Woods R. Digital image processing [M]. Third Edition. New Jersey:Prentice Hall,2010.

[9] Wang Lili,Hu Zhongwen,Ji Hangxin. Laser spot center location algorithm based on Gaussian fitting[J]. Journal of Applied Optics,2012,33(5):985-989. 王丽丽,胡中文,季杭馨. 基于高斯拟合的激光光斑中心定位算法[J]. 应用光学,2012,33(5):985-989.

[10]Wei Ling,Zeng Tao,Lu Yanhua,et al. A fast ellipse center computation algorithm for optical power-meter[J]. Opto-Electronic Engineering,2012,39(12):26-31. 魏凌,曾滔,陆艳华,等. 一种用于光焦度计的椭圆中心快速计算方法[J]. 光电工程,2012,39(12):26-31.

Design of mount quality visual inspection system for FPC stiffeners

Sun Guodong, Zhang Yang

(School of Mechanical Engineering, Hubei University of Technology,Wuhan 430068,China)

According to the measuring requirements of mount quality for flexible printed circuit (FPC), starting from the designs of the hardware and software subsystems, an automatic mount quality inspection system based on machine vision was developed. The use of self-designed arc frame was utilized to simplify the process of calibration and reduce the influence of hardware on image acquisition. On the basis of laser triangulation method, the Laplacian of Gaussian operator and ultimate threshold segmentation methods were introduced to distinguish between centre and scattered area for the scattered light spot. And then the centric region was separated out by morphological closing operation. Meanwhile, the invariance of spatial moments was applied to ellipse fitting whose central position was converted to the change of stiffener on thickness that was easier to make observation. The results show that the fluctuation of spot center location is 1.15 pixels. Furthermore, the maximum error of location is only 0.82 pixels. And if the structure element of closed operation is 8, it can further improve the detection accuracy and efficiency.

machine vision; FPC stiffener;laser triangulation measurement; ellipse fitting

1002-2082(2015)06-0942-06

2015-06-29;

2015-09-01

国家自然科学基金项目(51205115);大学生创新创业训练计划项目(201310500007)

孙国栋(1981-),男,湖北天门人,副教授,博士,主要从事产品质量视觉检测与机器学习等。

E-mail:sgdeagle@163.com

张杨(1992-),男,湖北黄石人,硕士研究生。主要从事产品质量视觉检测。E-mail:zhangyhgd@163.com

TP23;TH741

A

10.5768/JAO201536.0604002