增材制造技术制备钛铝合金的研究进展

阚文斌,林均品

(北京科技大学 新金属材料国家重点实验室,北京100083)

特约专栏

增材制造技术制备钛铝合金的研究进展

阚文斌,林均品

(北京科技大学 新金属材料国家重点实验室,北京100083)

增材制造技术(也称3D打印技术)在发展新型TiAl合金领域有巨大潜力。电子束熔炼技术制备TiAl合金逐渐引起关注,本文对相关工艺探索的研究进行了综述。通过调节EBM过程中的各工艺参数,例如片层厚度、熔炼温度、扫描速率、线能量和构建路径等参数,可获得致密并且无大量Al损失的均匀样品。经过热等静压处理和热处理,可得到细小均匀的组织。通过控制热处理温度,可获得等轴近Gamma组织、双态组织(片层比率不同)或全片层组织。介绍了高Nb-TiAl合金合金粉末、块体材料制备工艺对组织的影响等。总结了EBM技术的优点和存在问题( 包括解决缩孔、Al损失、组织和性能的精确控制等问题),并对其发展前景进行了展望。我国利用EBM技术制备Ti合金的研究工作刚开始, 尚未开展制备TiAl合金的研究工作。

增材制造; TiAl合金; 3D打印;电子束熔炼技术;显微组织

1 前 言

进入21世纪以来,随着计算机辅助设计(CAD)建模技术的快速发展,增材制造(AM)能够更多地用于成形复杂结构件。自《经济学人》在一篇对3D打印技术(增材制造的另一种叫法)的报道中将之称为“第三次工业革命”后,增材制造技术已引起海内外的广泛关注[1-2]。事实上,3D打印并非新技术,从1984年理论基础和技术雏形的发展开始,至今已有30余年。而我国也早在20年前就开始了此项技术的研究,北京航空航天大学、清华大学、西北工业大学等高校及科研单位都有长期的技术积累。

增材制造技术基于数字化、分布式和流程简单的优势实现的订制化制造,使其在医疗设备领域发展迅猛,其中最成功的应用为以钛合金制备的用于髋关节置换术的髋臼杯,Murr等人开发的Ti-6Al-4V多孔材料被认为是下一代生物移植材料[3]。通过3D打印技术制造的人造牙齿、骨骼和关节等人体植入性产品已在全球有数10万安装量。

增材制造技术在航空航天领域也有其特有的优势。首先,粉末原料经过多次循环使用后,仍能保持稳定的化学成分,可大幅提高原料利用率,并且AM技术作为一种近成形工艺,能有效降低生产成本。其次,航空航天领域的零部件经常要重新设计,此时仅需对CAD模型进行调整,便可进行生产,能有效缩短生产周期。

增材制造技术根据能量源属性(激光或电子束)、原料状态(块体、液体或粉末)和原料反应方式(熔化、粘结或化学反应)的不同衍生出众多技术路线,同时下游应用领域不断扩展[4]。其中的选区激光熔炼技术(Selective Laser Melting, SLM)和选区电子束熔炼技术(Selective Electron Beam Melting, SEBM或EBM)可用于制备金属材料。SLM技术由于能快速连贯地制备同时包含金属、陶瓷、塑料的小尺寸复合材料,在医学领域有很好的商业应用前景[5-6]。EBM因在航空航天与多功能纳米材料领域的应用潜力[7],获得广泛关注。

金属材料增材制造技术的难点在于:金属的熔点高,且其过程涉及到固液相变、表面扩散以及热传导等问题;还需要考虑晶体组织是否良好、试样是否均匀致密;而且激光或电子束的快速加热和冷却过程也易引起试样内较大的残余应力。尽管SLM与EBM技术均可应用于制备金属材料,但Murr等人[3]通过对比分别使用两种工艺制备的Ti-6Al-4V、Co基高温合金等多种材料,发现它们的组织形貌与力学性能存在一定差异。SLM系统采用的能量源为高能激光束,工作环境为氩气或氮气气氛,与EBM的真空环境相比,加快了组分的冷却速度和凝固过程[8],因此在制备微结构对于凝固速率敏感的材料时,二者表现不同。Srivastava[9]采用SLM技术制备的Ti-48Al-2Mn-2Nb样品,其显微组织随工艺参数(激光能量与扫描速率)的变化而不同,通常形成各向同性的细小组织,经后续热处理,得到粗化的各向同性组织。SLM制备的TiAl合金在高倍观察下呈现出均匀细密组织,但低倍观察下可明显发现沿生长方向的分层,可见颗粒层的熔炼过程并不理想。材料的致密度受到粉末粒子流动能力、材料构建策略等多个因素共同影响,相较于SLM技术,EBM通常能更好地实现材料的均匀致密化[10],同时EBM拥有更快的扫描速度,其制备大尺寸样品能力和成品表面质量均优于SLM技术[11]。事实上,EBM技术制备的样品表面质量也须进行优化,特别是样品表面与构建方向夹角约90°时[12]。虽然EBM与SLM技术孰优孰劣仍未有定论,但一般高温合金制备领域更多采用EBM技术。

TiAl基合金密度低,弹性模量高,综合力学性能优异,特别是新一代的高Nb-TiAl合金具有优良的高温强度、抗蠕变、高温抗氧化和阻燃性能,被认为是可替代镍基高温合金的下一代轻质耐热航空航天结构材料。但其最大的障碍之一便是室温脆性和加工性能差,传统的加工制备方法均难以满足工程应用需要[13-16]。在此背景下,EBM作为一种制备TiAl合金的近成形工艺,被寄予厚望。

2 EBM技术的研究背景

2.1 EBM设备与工作原理

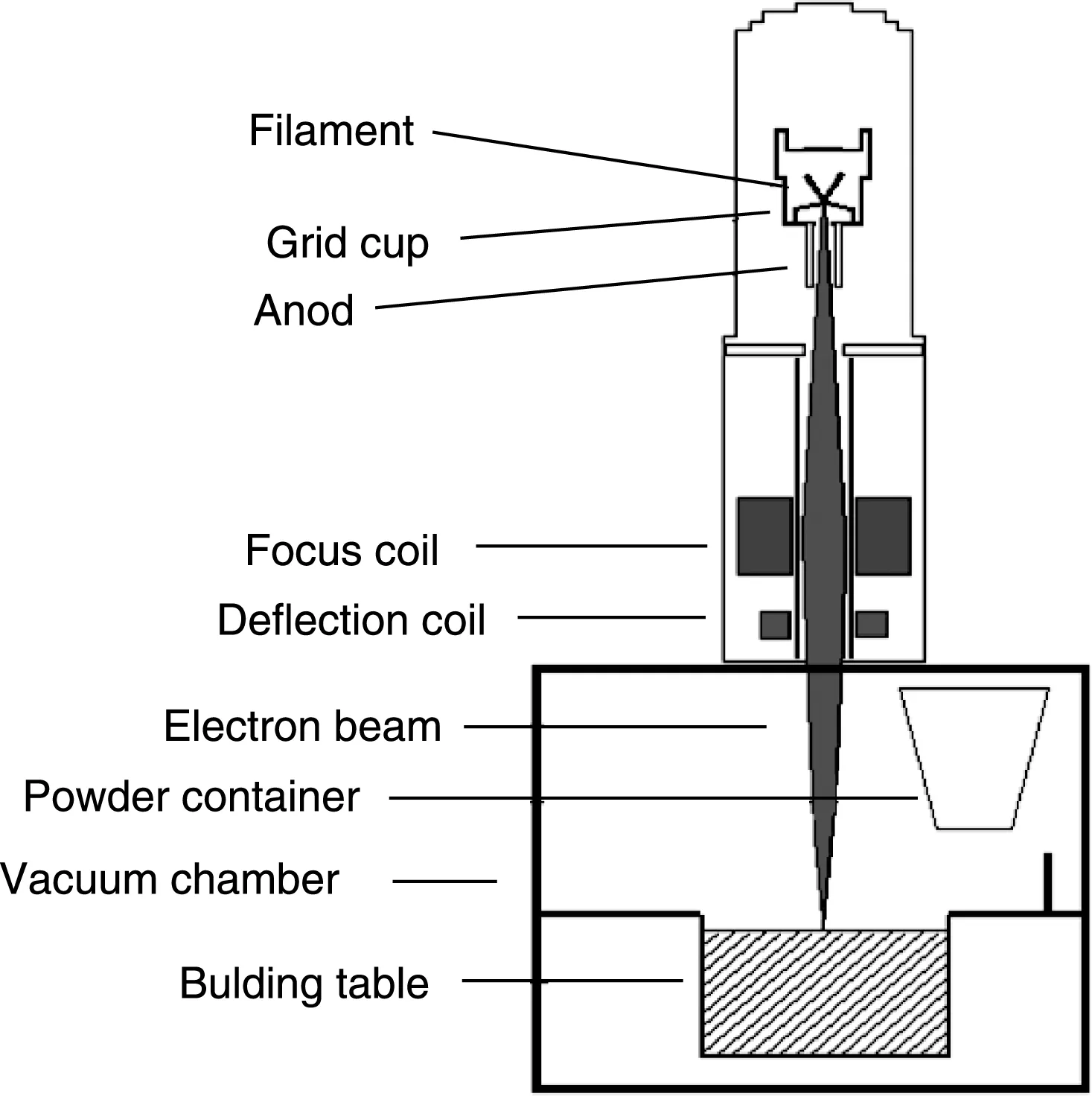

图1为EBM技术系统的示意图,在此系统中,上端的电子枪通常可提供60 kV的电压,其生产过程可分为4个阶段:①由给料系统将粉末均匀分散在工作台上,通常的布料厚度为50~200 μm;②通过非聚焦的电子束高速扫描工作台,预热金属粉末,其扫描速率通常达104mm/s[17];③根据CAD信息,通过聚焦的电子束对选区内的金属粉末层进行扫描;④根据设定降低工作台高度,并重复以上过程。以上过程需维持在一定温度,不同研究者对温度选取略有差异,通常在保证固相转变的条件下,较高的温度可改善烧结过程,获得更好的工艺稳定性,组织发生粗化,而较低的温度不利于减小热应力,易造成工件变形与开裂[19]。Ti合金的相关研究表明,提高环境温度后,EBM样品的屈服强度降低、延伸率提高,但此趋势在热等静压处理后会被削弱[20]。

图1 EBM系统结构示意图[18]

使用EBM制备TiAl合金过程中,环境温度通常保持在α-γ两相区,使冷却时仅发生α→α2相变[21]。使用的金属粉末应在Ar气保护气氛下通过快速凝固制备,其颗粒尺寸在不同研究中略有区别,但基本分布在40~150μm范围内。Boulos认为圆形而非不规则形状的金属粉末有利于EBM过程[10],粉末形状与粉末尺寸分布、粒子间粘着力、表面张力等共同作用,决定了粉末的流动性,从而影响EBM样品的致密性[22]。Schwerdtfeger等人[21]分析制成粉末的成分含量:O含量0.07%(质量分数),N含量0.004%(质量分数),粉末密度为2.18g/cm3,对照后文的实验结果,发现EBM制备过程中粉末的体积缩减可达50%,由此也可预见,在工艺参数不当时,EBM过程易产生缩孔。Hernandez等人通过将粉末封样、抛光、腐蚀得到其形貌特征,发现粉末呈现出细小的双态组织(α2/γ=0.5,等轴晶尺寸约为15 μm)[23]。类似研究尝试用Ti粉末与SiC粉末机械混合作为原料,制备Ti-(20,30,40,w%)SiC,XRD分析表明并未生成平衡相Ti3SiC2,提高能量输入可缓解反应不足造成的成分偏析与SiC粉末结块,加快液相中的物质交换过程[24],但提高能量输入一般需增大电流、减小扫描速度,而这可能会导致缩孔增加。直接使用机械混合的元素粉末为原料,以简化TiAl合金EBM的制备工艺,还有待进一步探索。下文中制备TiAl的实验,未经特殊说明,所用原料均为Ti-48Al-2Cr-2Nb合金粉末。

EBM过程多处于真空环境中,对氧化有较好的防护能力。TiAl合金应用的重要障碍为室温脆性,氧元素与氮元素杂质的存在会进一步恶化室温力学性能[13]。实验结果表明,EBM制备的Ti-48Al-2Cr-2Nb样品氧含量基本与粉末中持平,为0.06%,氮含量为0.01%,均小于可引发脆性的浓度值(被认为分别是0.1%与0.06%)[18]。而高Nb含量TiAl合金的EBM制备实验结果表明,在Ti-(47,48)Al-2Cr-8Nb实验中,氧含量在EBM过程中分别由0.08%增长至0.11%和0.04%增长至0.07%(质量分数)[25]。由此可见,EBM过程中能有效将氧含量控制在可靠范围内。

EBM的预热过程可保证粉末层具有一定的电导率和机械稳定性。当粉末电导率不足时,会引发充电,粉末带电后在斥力作用下形成粉末云,此时实验将被迫中断。提高实验温度、预热强度(延长预热时间并提高电子束电流)可有效防止粉末云的产生[21]。

2.2 EBM技术的主要工艺参数

EBM的主要工艺参数包括:加速电压(U);电子束电流(I);扫描速率(V);聚焦宽度;扫描宽度(d);线能量(LE);片层厚度(h)等,其中LE=(U×I)/V。另一个重要的参考量为返回时间(Return Time,RT),其表示当电子束聚焦点离开某一位置后,到达其相邻线路上临近位置所需要的时间,RT较小时,电子束的加热效果会受到相邻路径的热影响。EBM参数优化的核心是力求达到能量输入速率与给料速率的匹配,过小的能量输入,会造成熔炼不足,导致界面间结合力差;过大的能量输入,会造成局部过热,破坏组织结构,同时扩大熔池,造成表面起伏等不稳定现象,也会间接损害片层间结合力。但能量输入水平在目标组织形貌不同时也会略有区别。

3 EBM技术制备TiAl合金的研究现状

3.1 工艺优化

3.1.1 致密度的优化

EBM技术制备样品孔隙率通常在2%左右,经过热等静压等后续处理,孔隙率可降低至1%[18,26]。Terner[25]等人通过对比不同工艺下的实验结果,认为存在两类孔隙:①金属粉末由于制备时处于氩气环境下,其中存在氩气泡,在后续熔炼过程中转化为孔隙,通常呈球状,尺寸细小,且经过热等静压处理后会进一步缩小,不对材料力学性能产生明显影响[26];②由于片层间结合力不足造成的延伸孔,通过观察其显微照片,发现延伸孔厚度通常在100~200 μm,即约为一个片层厚度。后者对材料性能的损害更大,但通过工艺优化可以避免。

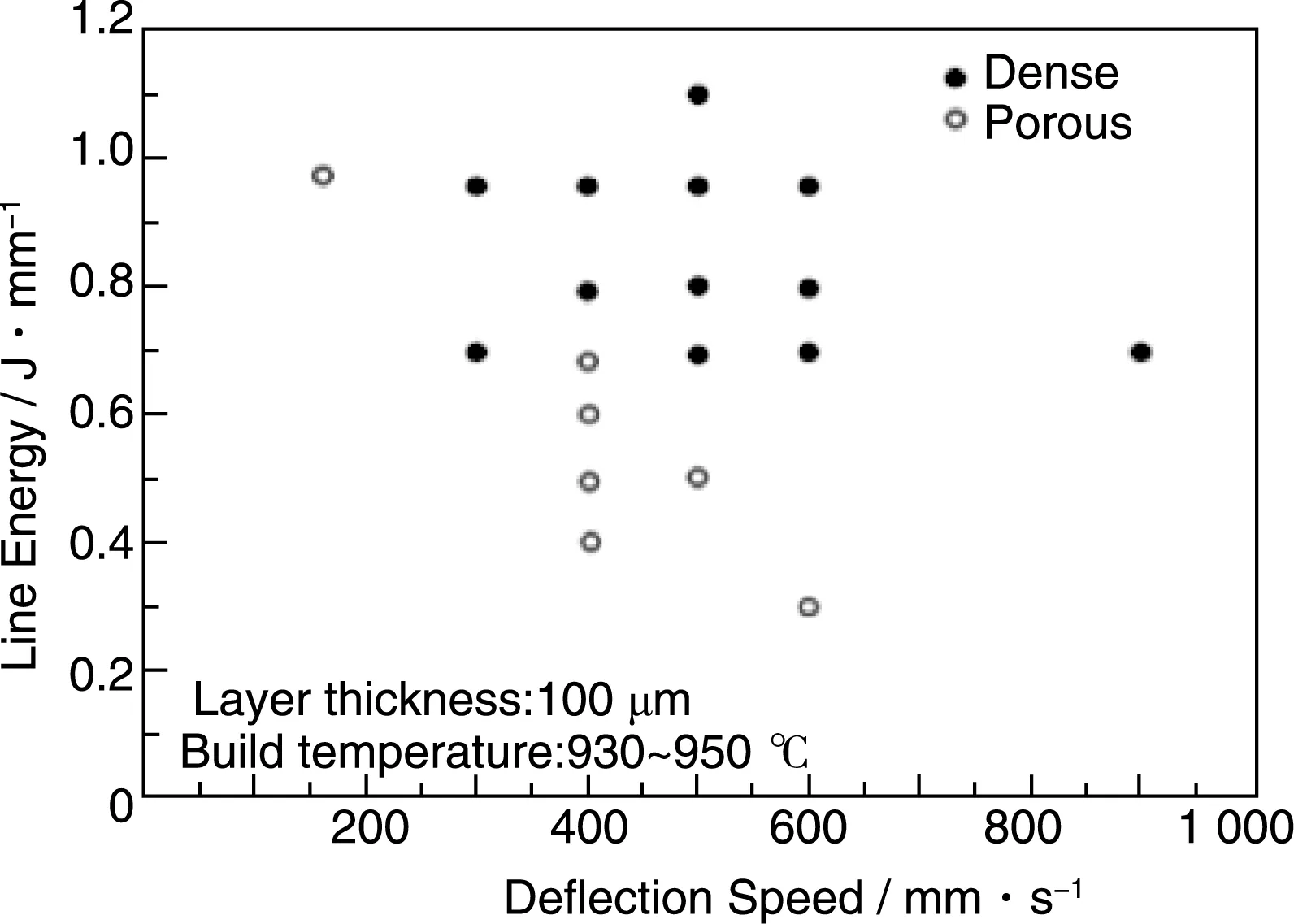

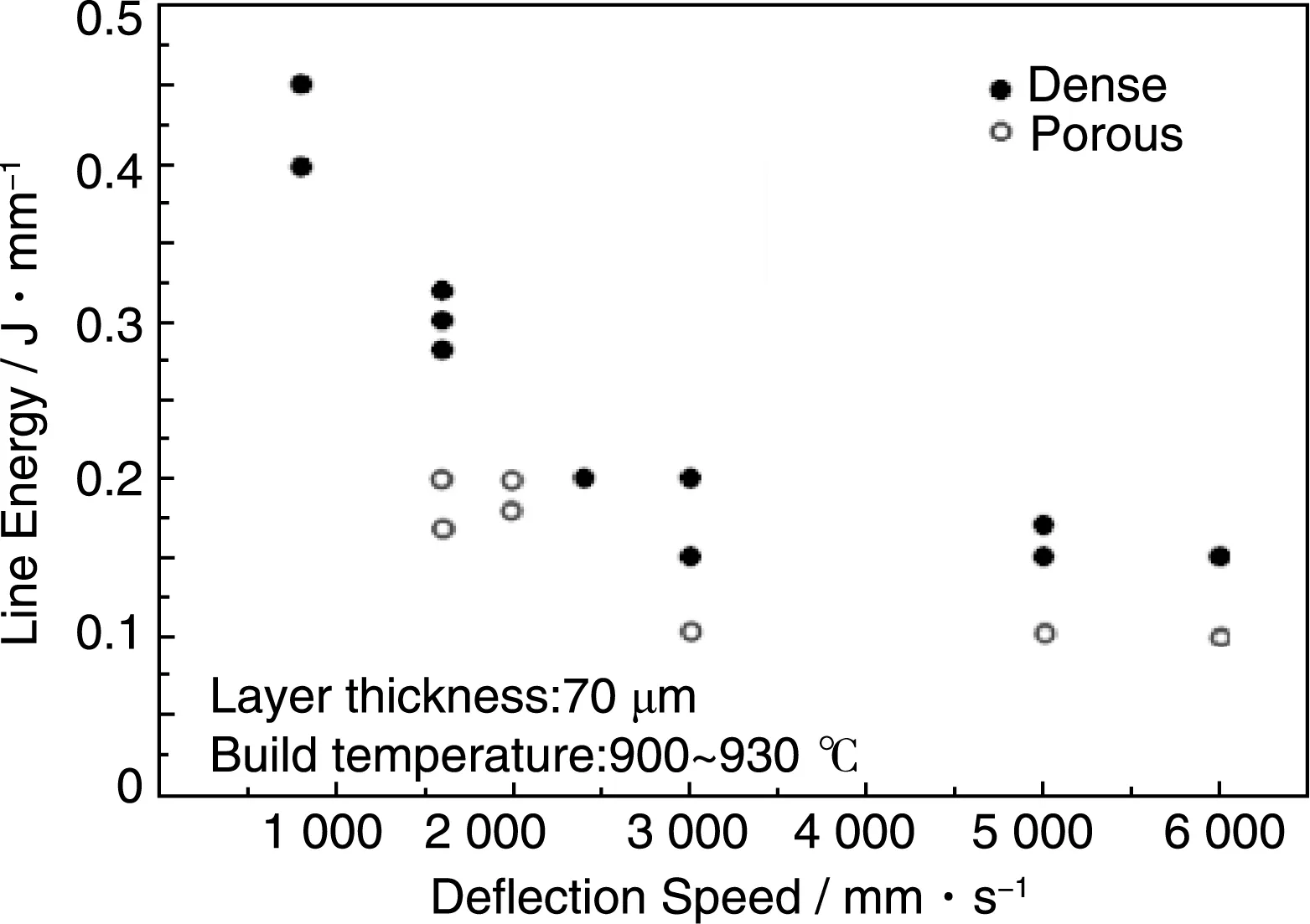

Schwerdtfeger等人通过一系列对比试验,得到低扫描速度(图2)和高扫描速度(图3)下材料致密性的加工窗口。为保证熔炼充分且不发生严重过热,应维持一定水平的能量输入,若减小扫描速率(V),会造成返回时间(RT)增加,相邻位置热影响减弱,热损耗增加,必须提高LE才可得到致密样品。通常,综合考虑几何因素、构建策略等因素下,对15×15 mm2大小的样品,建议的RT应维持在0.02~0.1 s[21]。

图2 EBM在低扫描速率下制备TiAl合金致密性的加工窗口[21]

图3 EBM在高扫描速率下制备TiAl试样的致密性加工窗口[21]

Markl等人[27]通过对EBM熔炼过程的能量吸收分布进行数值模拟,发现了电子束穿透深度与能量消耗的关系。在不同工艺参数下,能量吸收效率与深度的函数关系会出现常数型向指数型的转变。常数型分布下,熔池各位置的热吸收基本相同;指数型分布下,表面热吸收极高,熔池下部热量快速降低,可见过高的热输入下,不仅会出现过热现象导致组织破坏,也会影响致密度。

Marfin等人[28]对静态电子束作用于粉末层的模拟结果表明,电子的吸收深度要远高于热影响深度,并且电子束作用下表面张力引起的液面波动也会对电子束的吸收有影响。同时模拟结果表明,当过热不太严重时,由于温度刚刚超过固体熔点时,液相的出现会大幅提高热传导能力,使温度增长趋缓,起到负反馈调节作用[29]。

研究者们利用红外线影像对EBM过程进行实时监控,对比不同片层位置的红外线图像与样品的光学照片,可发现其热分布与显微组织具有高度的一致性。一方面它证明了热分布对最终组织形成的影响,另一方面,通过EBM技术参数的快速调节,配合红外线图像实时反馈,有望实现组织缺陷的“在线修复”[30]。

3.1.2 Al元素的含量控制与均匀化

由于电子束能量密度高,其作用于金属粉末时,会对熔池上部的轻质元素有较强的气化作用,TiAl合金进行EBM制备时引起Al的损失。早期研究试图通过增加Al的初始含量弥补Al的损失,XRD结果表明形成相为TiAl3而非目标的γ-TiAl[31]。TiAl合金的组织性能对Al含量很敏感,相较于传统工艺, EBM技术下Al的损失方式,会造成更为严重的成分不均匀现象,因此不能通过简单的Al含量补偿来优化工艺。

优化工艺的基本思路为减小熔池深度、防止局部过热、降低电流与线能量,为保证致密性条件,要求同时减小片层厚度、减小扫描宽度并大幅提高扫描速率(如图3)。实验结果表明,当采用高线能量(1.1 J/mm)、高电流(9.2 mA)、高片层厚度(100 μm)和低扫描速率(500 mm/s)时,Al含量减少4.0%(原子百分数,下同);当采取低线能量(0.17 J/mm)、低电流(7.5 mA)、低片层厚度(70 μm)和高扫描速率(3 000 mm/s)时,Al含量减少0.5%[21]。可见避免Al的损失主要是要防止严重的局部过热发生。值得一提的是,Cormier发现当线能量为7.8 J/mm,电流为13 mA时,Al含量减小达8%,而Murr等人的类似实验中却未发现Al含量减小。可见针对Al含量控制的工艺优化还需进一步探讨。

Biamino等人对Al分布进行的定量分析表明,在Al含量减小达1.0%时,Al元素发生成分不均,其中最大含量与最小含量间差值达0.2%[18]。但与Al的损失问题不同,Al的分布不均现象在某些低能量密度高扫描速率工艺下反而有所升高。有关EBM制备Ti-6Al-4V的研究中认为,由于电子束造成的熔池深度至少为两个粉末层厚度,熔炼过程中存在下层上部贫铝区与上层下部富铝区的混合,会减弱Al的分布不均。但当扫描速率过快时,混合无法充分进行,因此最终的成分不均现象更严重[21,32]。Ti合金中的实验与模拟结果均表明,电子束造成的熔池深度与电流强度有关,在电子束动态扫描过程中,电流强度为6 mA时,熔池深度为150 μm(熔池下边缘出现缩孔),电流强度为12 mA时,熔池深度约1 200 μm[20]。

众多成分分析表明,Ti与Al含量也受电子束频率影响,应保证电子束频率高于1.0 Hz[33]。EBM过程中,Nb含量较稳定,分布均匀,无明显损失[21]。

3.2 EBM样品的组织形貌控制

由于EBM技术熔池小等特点,其基体冷却速度可达100 K/s,此数值在经工艺优化后还有望进一步提高,Qian等人报道了SLM制备Ti合金过程中高达7×104K/s的冷却速度[34]。Bermani等人通过引入Rosenthal公式,计算模拟了EBM制备Ti合金过程中的温度场,在不同工艺参数下,等轴晶或片层团的尺寸可由30 μm变化到0.1 μm[20,35]。由于EBM过程不受样品尺寸限制,能够得到传统铸造难以获得的组织特征,甚至有望在高线能量和较快冷却速度的共同作用下,引发γ固相转变,直接形成全片层组织。EBM制备的TiAl合金的TEM照片如图4所示,细小的α2板条(0.1~0.3 μm)伴随着充满形变孪晶与高位错密度的γ晶粒,此时可获得较大的平均硬度值(4.1 GPa)[26]。

图4 EBM制备的Ti-48Al-2Cr-2Nb合金中具有高位错密度的TiAl晶粒中形成的孪晶的TEM明场像[26]

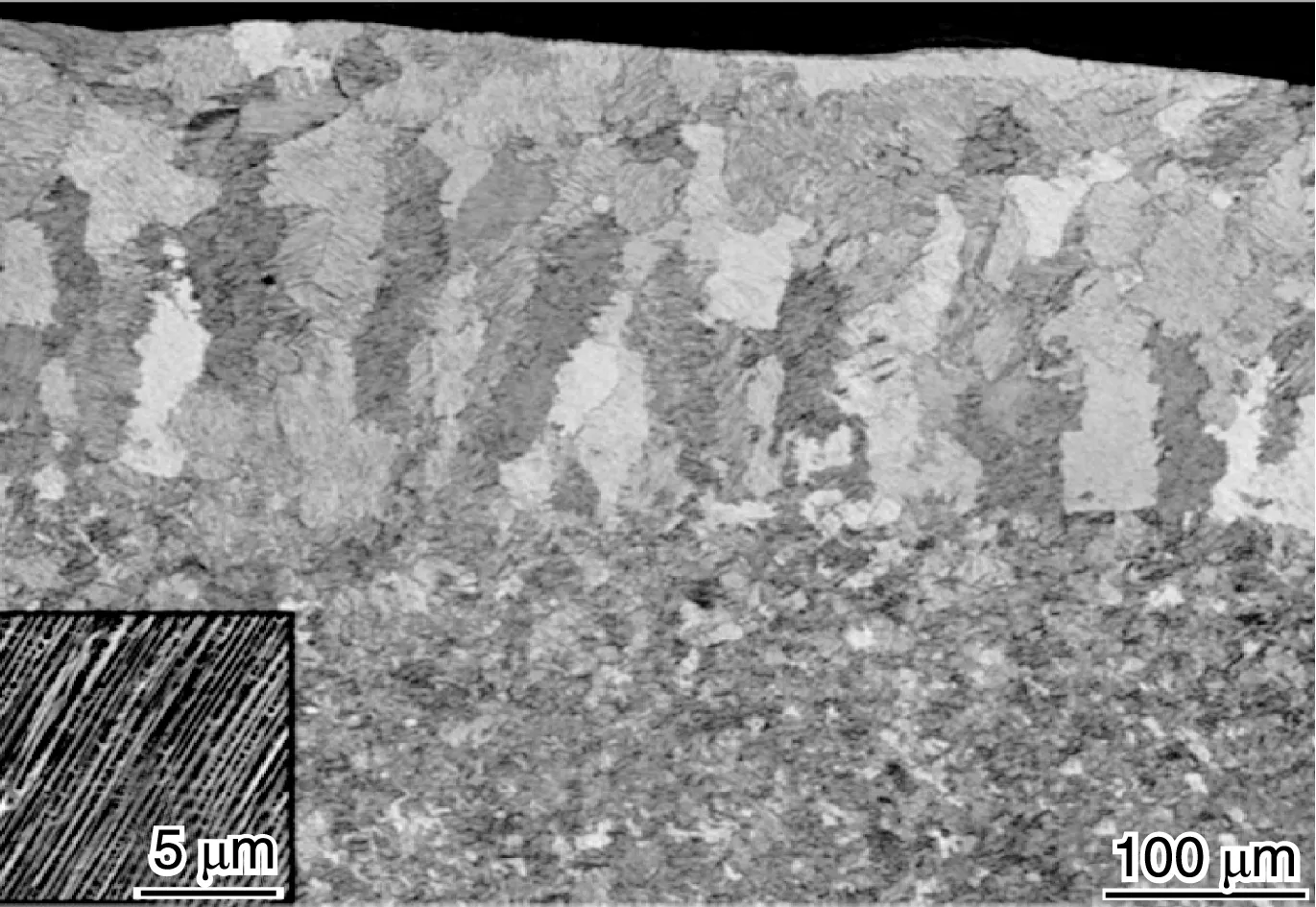

EBM制备TiAl合金通常形成细小双态组织。但Schwerdtfeger等人[21]发现在较慢扫描速率(400 mm/s)下,样品表层300 μm范围内(2~3个片层厚度,约为熔池深度),出现与基体细小组织不同的外延生长的粗化柱状晶组织(如图5)。推测EBM电子束在扫描表面粉末层的过程中,会对扫描区域附近已完成熔炼的片层产生热影响。因环境温度通常维持在900~1 000 ℃(临近α转变温度),随着电子束循环往返、逐列扫描,临近表层的基体区域处于类似循环热处理的条件下,在波动式热影响的过程中,会激发α转变,实现晶粒细化[21,36-37]。研究发现在能量输入减弱时,材料趋向于生成柱状晶;波动式热影响的细化作用使基体内产生细小片层组织或双态组织。当使用不聚焦的电子束扫描处理上述样品时,发现表面柱状晶区重新出现类似基体内部的细化组织,形成“三明治”组织。但同时需要指出的是,类似现象并非出现在所有工艺参数条件下,高扫描速率情况下,表面无柱状晶,基体无片层,这可能是由于此时无法满足γ固相转变的冷却条件[21]。

图5 EBM制备Ti-48Al-2Cr-2Nb样品(片层厚度100 μm、LE=0.9 J/mm、V=400 mm/s)的偏光金相照片[21]

波动式热影响的存在得到了Roberts[38]等人的证明,他们应用元素生灭(Element Birth and Death)技术对包括相转变等非线性影响因素在内的动态电子束作用过程进行模拟,结果表明,随着片层增加和随后的电子束扫描,同一区域内,下部片层内的温度会再次上升,达到一个极值。模拟结果中,从表层向下的各层,在扫描后一段时间内,可达到的最高温度分别为:2 028 ℃、2 176 ℃、2 155 ℃、2 150 ℃。这就为通过调整工艺参数,控制热影响区的强度与分布,以获得理想组织提供了可能。

Moat等科学家在应用增材制造技术制备Ti合金时,通过改变扫描速率、扫描路径等参数制备出等轴晶或柱状晶等多种组织形态[39],其实验过程符合温度场梯度与枝晶生长速度的模拟结果[20,40],而Gaumann等人通过调节激光涂镀技术(一种增材制造技术)的工艺参数制备出了单晶的高温合金[41],实现了对组织结构的精确控制。

EBM制备TiAl合金的组织,例如由于TiAl合金组织结构对Al含量的敏感性,Al元素在EBM过程中损失与波动均不可忽略,图6中两个样品的Al含量由于工艺参数差异分别减小至44.4%和47.3%,可见在热影响与较大的Al损失共同作用下,凝固过程甚至可能出现β单相区,此结果已被XRD结果证明[21]。因此,对于TiAl合金组织结构的控制还需要进一步的研究。

图6 两组EBM样品的SEM照片:(a)高线能量低扫描速率制备,(b)低线能量高扫描速率制备[21]

3.3 EBM样品的热处理

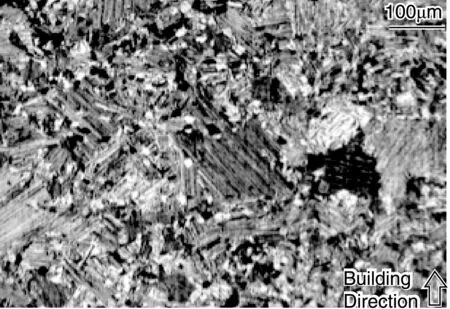

通常为降低样品孔隙率,对EBM样品首先进行热等静压处理,之后在不同条件下进行后续热处理。热等静压处理后通常会形成各向同性的细小等轴晶粒,其尺寸约为10~50 μm[25]。后续热处理过程与铸态组织热处理过程中的组织变化规律类似:提高热处理温度,片层团比率增大;加快冷却速度,晶粒尺寸与片层间距减小。相关实验表明,在1 295~1 305 ℃进行热处理可形成双态组织,约50~100 μm的片层被10~40 μm的等轴晶钉扎(如图7);而1 315 ℃进行热处理可形成粗化的全片层组织(200~500 μm)[25]。

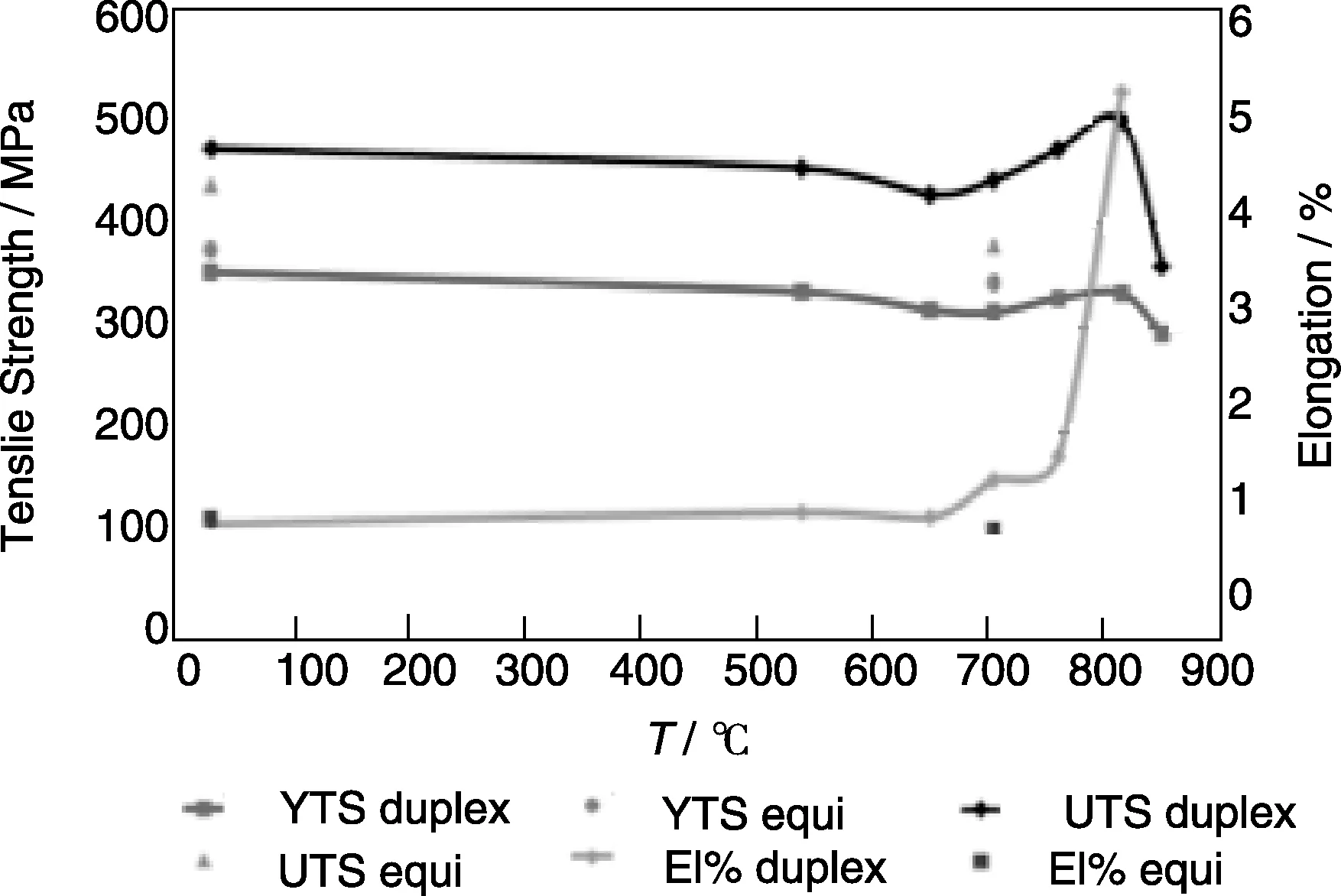

3.4 EBM样品的力学性能

对EBM样品力学性能的研究不多,Biamino等人分别测量了经过热等静压处理后的近等轴晶组织与后续热处理后的双态组织(1 320 ℃保温2 h)在不同温度下的力学性能(如图8),发现二者的低温性能类似,高温性能差异较大。双态组织在常温下屈服强度达360 MPa,延伸率为1.1%;800 ℃下延伸率可达5.2%。值得一提的是,EBM样品力学性能实验数据有较好的重复性[18]。双态组织经过高温空气暴露试验后(650 ℃下10 h),延展性明显下降,其抗氧化行为与相同成分的铸态组织类似[42]。另一组实验的硬度测试表明EBM样品维氏硬度达4.3GPa,热处理后得到的双态组织(1 150 ℃处理5 h)与全片层组织(1 380 ℃处理1 h)维氏硬度分别为4.6 GPa与4.5 GPa ,基本处于同一水平[23]。

图7 EBM样品经1 295~1 305 ℃下热处理后形成的双态组织的金相照片[28]

图8 HIP后得到的近等轴晶组织与热处理后的双态组织在不同温度下的力学性能[18]

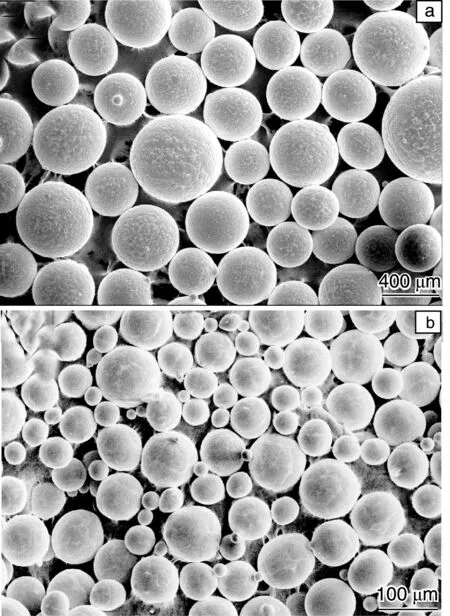

3.5 高Nb-TiAl合金的粉末冶金

高Nb-TiAl合金经无坩埚感应加热连续气体雾化装置制备出合金粉末, 见图9所示。从图9a,b可以看出,不同粒度的合金粉均呈球形,这与雾化工艺有关。Ar气雾化制粉原理是利用高压Ar气作为雾化介质,在雾化喷嘴出口处产生高速气流,破碎连续的熔融金属细流,形成金属熔滴,冷却后形成微细金属粉末。良好的球形度表明合金粉具有优异的流动性[43]。

图9 高Nb-TiAl合金粉的宏观形貌:(a)178~380 μm,(b) ≤74 μm

图10是烧结温度对粒度≤74 μm合金粉组织的影响。可以看出,烧结温度对合金组织有显著的影响。在12 000 ℃烧结时,粉末发生变形和粘结,颗粒界面很明显,合金的组织与采用的合金粉的组织类似。同时发现,在烧结粉末的边界处存在少量的孔隙。随着温度的升高,组织发生变化。当烧结温度升至1 050 ℃时,粉末颗粒的界面仍明显。但在界面处没有发现孔隙,表明粉末之间的致密化增加。每个颗粒内部呈现近γ组织,白色相为α2。等轴γ晶粒平均尺寸为9.4 μm,α2晶粒的尺寸约为2 μm。当烧结温度升至1 100 ℃时,组织与1 050 ℃的组织相似,仍为近γ组织。但α2晶粒长大,平均尺寸为3 μm,而等轴γ晶粒平均尺寸为6 μm。当烧结温度升至1 150 ℃时,合金为近片层组织。在组织中,除了细小的片层,在片层的晶界处有少量的等轴γ和α2。当烧结温度升至1 200 ℃时,合金为全片层组织。采用截线法统计了片层晶团大小,约为27 μm。通过TEM可知,γ和α片的厚度分别为210 nm和270 nm。在细小片层组织中出现了偏析(白色相),这将在后面进行讨论。当烧结温度为1 300 ℃时,全片层组织发生粗化,也存在偏析。因此,可以认为,1 200 ℃是自曼延烧结(Self-Propagation Sintering,SPS)制备高Nb-TiAl合金的适宜烧结温度。

图10 SPS烧结温度对高Nb-TiAl合金显微组织的影响[43]:(a) 1 000 ℃,(b)1 050 ℃,(c)1 100 ℃,(d) 1 150 ℃,(e) 1 200℃,(f) 1 300℃

4 EBM技术应用于TiAl合金存在的问题

粉末原料的选取问题 现阶段应用EBM技术制备TiAl合金的过程中,均使用预先制备的合金粉末为原料,而非机械混合的元素粉末。可以设想,若可使用机械混合元素粉末直接进行EBM生产,便可省略制粉环节,不仅降低生产成本、缩短工艺周期,而且更有利于TiAl合金的成分探索。

目前基于此目的的实验尝试还不甚成熟,主要是由于EBM过程中元素粉末间的化学反应与交互作用会使温度场更加复杂化,通常会出现反应不足或粉末结块现象,相关问题有待进一步研究解决。

EBM过程中的组织性能控制 通过前一阶段的研究工作,在对EBM样品的组织结构控制方面已取得长足进展。通过调整工艺参数,通常可实现样品在某一特定性能上(如致密性、Al含量的损失控制与均匀化、力学性能等)的优化。但目前的研究还未涉及如何调整各工艺参数,以得到兼具理想组织形貌与优异综合性能的产品。因此,如何确定工艺参数,确保产品各方面性能均衡发展,将会是今后重要的研究方向。

EBM样品在热处理过程中的组织演变过程 TiAl合金的EBM工艺参数如何影响后续热处理过程还没有系统的研究,特别是EBM得到的各类组织在后续处理中的遗传特性还有待进一步揭示。

5 结 语

(1)为了解决缩孔、Al损失等问题,并实现更加细化的组织结构,EBM必然向着更快的扫描速率(当前可达6 000 mm/s)、更小的粉末粒度和更低的粉末层厚度方向发展。

(2)铸造技术成分设计中需考虑熔体流动性、防止晶粒长大等影响因素,而EBM由于自身特点,可弱化此类因素的影响,因此有望在高Nb条件下发展出新的合金成分,进一步提高TiAl合金的综合性能。

(3)电子束不但可对金属进行熔炼,也可在非聚焦模式下对其进行热处理,通过精确的流程控制,有可能实现同时进行电子束的逐层熔炼与逐层热处理,直接得到性能优良的材料。

(4)实验结果已表明通过参数控制可在同一样品的不同区域获得各异的组织结构,未来有望配合EBM的近成形特征,对叶片等复杂结构部件不同位置进行精密的成分、组织设计,实现不同区域以性能为导向的各异微观形貌特征,并直接通过EBM实现快速准确制备。

(5)我国针对利用EBM技术制备Ti合金的研究工作刚刚开始, 尚未开展有关制备TiAl合金的研究工作。

References

[1] Campbell T A, Ivanova O S. 3D Printing of Multifunctional Nanocomposites[J].NanoToday, 2013,8:199-120.

[2] Vayre B, Vignat F, Villeneuve F. Designing for Additive Manufacturing[J].ProcediaCIRP, 2012,3:632-637.

[3] Murr L E, Quinones S A, Gaytan S M,etal. Microstructure and Mechanical Behavior of Ti-6Al-4V Produced by Rapid Layer Manufacturing, for Biomedical Applications[J].JournaloftheMechanicalBehaviorofBiomedicalMaterials, 2009,2:20-32.

[4] Utela B, Storti D, Anderson R. A Review of Process Development Steps for New Material Systems in Three Dimensional Printing(3DP)[J].JournalofManufacturingProcesses, 2008,10:96-104.

[5] Giannatsis J, Dedoussis V. Additive Fabrication Technologies Applied to Medicine and Health Care: a Review[J].InternationalJournalofAdvancedManufacturingTechnology,2009,40:116-127.

[6] Shishkovsky I, Missemer F, Smurov I. Direct Metal Deposition of Functional Graded Structure in Ti-Al System[J].PhysicsProcedia, 2012,39:382-391.

[7] Campbell T A, Ivanova O S. 3D Printing of Multifunctional Nanocomposites[J].NanoToday, 2013,8:119-120.

[8] Lober L, Schimansky, F P Kuhn U,etal. Selective Laser Melting of a Beta-Solidifying TNM-B1 Titanium Aluminide Alloy[J].JournalofMaterialsProcessingTechnology, 2014,214:1 852-1 860.

[9] Srivastava D, Chang I T H, Loretto M H. The Effect of Process Parameters and Heat Treatment on the Microstructure of Direct Laser Fabricated TiAl Alloy Sample[J].Intermetallics, 2001, 9: 1 003-1 013.

[10]Boulos M I. Induction Plasma Processing of Materials for Powders, Coatings, and Near-Net-Shape Parts[J].AdvancedMaterials&Processes, 2011,8:52-53.

[11]Karunakaran K P, Bernard A, Simhambhatla S. Rapid Manufacturing of Metallic Object[J].RapidPrototypingJournal, 2012,18:264-280.

[12]Vayre B, Vignat F, Villeneuve F. Identification on Some Design Key Parameters for Additive Manufacturing: Application on Elctron Beam Melting[J].ProcediaCIRP, 2013,7:264-269.

[13]Lamirand M, Bonnantien J L, Ferriere G,etal. Properties of Ti-48Al-2Cr-2Nb with Fully Lamellar and Duplex Microstructure[J].MetallurgicalandMaterialsTransactions, 2006,37:2 369-2 378.

[14]Aguilar J, Schievenbusch A, Kattlitz O. Investment Casting Technology for Production of TiAl Low Pressure Turbine Blades-Process Engineering and Parameter Analysis[J].Intermetallics, 2011,19:757-761.

[15]Appel F, Wagner R. Microstructure and Deformation of Two-Phaseγ-Titanium Aluminides[J].MaterialsScienceandEngineering, 1998,22:187-268.

[16]Varlese F A, Tului M, Sabbadini S,etal. Optimized Coating Procedure for the Protection of TiAl Intermetallic Alloy Against High Temperature Oxidation[J].Intermetallics, 2013,37:76-82.

[17]Vayre B, Vignat F, Villeneuve F. Identification on Some Design Key Parameters for Additive Manufacturing: Application on Electron Beam Melting[J].ProcediaCIRP, 2013,7:264-269.

[18]Biamino S, Penna A, Ackelid U,etal. Electron Beam Melting of Ti-48Al-2Cr-2Nb Alloy: Microstructure and Mechanical Properties Investigation[J].Intermetallics, 2011,19:776-781.

[19]Li R, Shi Y S, Liu J H,etal. Effect of Processing Paramaters on the Temperature Field of Selective Laser Melting Metal Powder[J].PowderMetallurgyandMetalCeramics, 2009,48:186-195.

[20]Bermani S S, Blackmore M L, Zhang W,etal. The Origin of Microstructural Diversity, Texture, and Mechanical Properties in Electron Beam Melted Ti-6Al-4V[J].MetallurgicalandMaterialsTransactions, 2010,41:3 422-3 434.

[21]Schwerdtfeger J, Korner C. Selective Electron Beam Melting of Ti-48Al-2Nb-2Cr: Microstructure and Aluminium Loss[J].Intermetallics, 2014,49:29-35.

[22]Murr L E, Martinez E, Krista N A,etal. Fabrication of Metal and Alloy Components by Additive Manufacturing: Examples of 3D Materials Science[J].JournalofMaterialsResearchandTechnology,2012,1:42-54.

[23]Hernandez J, Murr L E, Gaytan S M,etal. Microstructures for Two-phase Gamma Titanium Aluminide Fabricated by Electron Beam[J].Metallography,Microstructure&Analysis, 2012,1:14-27.

[24]Krakhmalev P, Yadroitsev I. Microstructure and Properties of Intermetallic Composite Coatings Fabricated by Selective Laser Melting of Ti-SiC Powder Mixtures[J].Intermetallics, 2014,46:147-155.

[25]Terner M, Biamino S, Epicoco P,etal. Electron Beam Melting of High Niobium Containing TiAl Alloy: Feasibility Investigation[J].SteelResearchInt, 2012,83:943-949.

[26]Murr L E, Gaytan S M, Ceylan A,etal. Characterization of Titanium Aluminide Alloy Components Fabricated by Additive Manufacturing Using Electron Beam Melting[J].ActaMaterialia, 2010,58:1 887-1 894.

[27]Markl M, Ammer R, Ljungblad U,etal. Electron Beam Absorption Algorithms for Electron Melting Processes Simulated by a Three-dimensional Thermal Free Surface Lattice Boltzann Method in a Distributed and Parallel Environment[J].ProcediaComputerScience, 2013,18:2 127-2 136.

[28]Marfin E. Characteristic Dimensions for Heat Transfer[J].Lattin-AmaricanJournalofPhsicsEducation2010,4:56-60.

[29]Chen W L, Yang Y C, Lee H L. Estimating the Absorptivity in Laser Processing by Inverse Methodology[J].AppliedMathematicsandComputation, 2007,190:712-721.

[30]Schwerdtfeger J. In Situ Flaw Detection by IR-imaging during Electron Beam Melting[J].RapidprototypingJournal, 2012,4:259-263.

[31]Cormier D, Harrysson O, Mahale T,etal. Freeform Fabrication of Titanium Aluminide via Electron Beam Melting Using Prealloyed and Blended Powders[J].MaterialsScience, 2007,10:737-741.

[32]Juechter V, Scharowsky T, Singer R F,etal. Processing Window and Evaporation Phenomena for Ti-6Al-4V Produced by Selective Electron Beam Melting[J].ActaMaterialia, 2014,76:252-258.

[33]Nakamura Y, Mitchill A. Effect of Beam Oscillation Rate on Al Evaporation from a Ti-6Al-4V Alloy in the Electron Beam Melting Process[J].ISIJInternational, 1992,32:583-592.

[34]Qian L, Mei J, Liang J,etal. Influence of Position and Laser Power on Thermal History and Microstructure of Direct Laser Melting[J].MaterialScienceTechnology, 2005,21:299-305.

[35]Cline H E, Anthony T R. Heat Treatment and Melting Material with a Scanning Laser or Electron Beam[J].GeneralElectricResearch, 1977,92:20-31.

[36]Chemens H, Bartels A, Bystrzanowski S,etal. Grain Refinement inγ-TiAl-based Alloys by Solid State Phase Transformations[J].Intermetallics, 2006,14:1 380-1 385.

[37]Sun Y Q, Kim Y W, Dimiduk D M,etal. Gamma Titanium Aluminides[J].Warrendale, 1999,8:105-120.

[38]Roberts I A, Wang C J, Esterlein R,etal. A Three Dimensional Finite Element Analysis of the Temperature Field during Laser Melting of Metal Powders in Additive Layer Manufacturing[J].InternationalJournalofMachineTool&Manufacture, 2009,29:916-923.

[39]Moat R J, Pinkerton A J, Li L,etal. Crystallographic Texture and Microstructure of Pilsed Diode Laser-Deposited Waspaloy[J].ActaMaterialia, 2009,57:1 220-1 229.

[40]Kobryn P A, Semiatin S L. Microstructure and Texture Evolution during Solidification Processing of Ti-6Al-4V[J].JournalofMaterialsProcessingTechnology, 2003,135:330-339.

[41]Gaumann M, Bezencon C, Canalis P,etal. Single Crystal Laser Deposition of Superalloys: Processing Macrostructure Maps[J].ActaMateriallia, 2001,49:1 051-1 062.

[42]Kelly T J, Austin C M, Schaeffer J. Effect of Elevated Temperature Exposure on Cast Gamma Titanium Aluminide(Ti-48Al-2Cr-2Nb)[J].ScriptaMetallurgicaetMateriallia, 1994,30:1 105-1 110.

[43]Wang Y H, Lin J P, He Y H,etal. Microstructures and Mechanical Properties of Ti-45Al-8.5Nb-(W,B,Y) Alloy by SPS-HIP Route[J].MaterialsScienceandEngineeringA, 2008,489:55-61.

(编辑:惠 琼)

Research Progress on Fabrication of TiAl AlloysFabricated by Additive Manufacturing

KAN Wenbin,LIN Junpin

(State Key Labratory for Advanced Metals and Materials,University of Science & Technology Beijing, Beijing 100083, China)

Additive manufacturing (3D printing) holds strong potential for the production of a new class of TiAl alloys. In the present paper, recent research progress on the processing of TiAl alloys by electron beam melting was reviewed. The EBM parameters such as layer thickness, melting temperature, scanning speed, line energy, or building strategy were set up to minimize porosity and achieve a homogeneous specimen with less Al loss. The very fine microstructure resulting after EBM can be then set up by HIP and heat treatment (HT). According to the HT temperature in particular, an equiaxed near Gamma microstructure, a duplex microstructure with different lamellar radio and a fully lamellar microstructure were obtained. The paper introduces the influence of alloying powders and fabrication technology on the microstructures of high Nb-TiAl alloys. Summary remarks were presented on the advantages and disadvantages of EBM (including shrinkage, losing Al and precisely controlling the microstructure), and the prospect of this technique also.

additive manufacturing;γ-TiAl alloys; 3D printing; EBM; microstructure

2014-07-20

国家自然科学基金 ( 51271016,51171015);科技部973计划项目(2011CB605500)

阚文斌 ,男,1990年生, 硕士生

林均品 ,男,1963年生,教授,博士生导师,Email:linjunpin@ustb.edu.cn

10.7502/j.issn.1674-3962.2015.02.02

TG146.2+3

A

1674-3962(2015)02-0111-09