基于RCS的三菱叶片在LX151加工中的程序改进

张新苗

杭州汽轮机股份有限公司叶片分厂

基于RCS的三菱叶片在LX151加工中的程序改进

张新苗

杭州汽轮机股份有限公司叶片分厂

近几年随着市场的变化和公司的发展,燃气轮机叶片的精品加工已经成为我厂重点项目之一。燃机类叶片外形与普通汽轮机叶片有着较大的差别,质量要求高、品种繁多。型面平坦容易变形,出汽边厚度较薄,出现翻边、刀口等缺点。个别叶片结构复杂,加工也困难。还有叶顶汽封形状特殊都是加工难点。必须通过不断试验和总结,为提高生产加工的艺术性和市场竞争力,燃机叶片的程序编制改进工作尤为重要。

一、燃机叶片汽道端面与型面连接处R位置完美过渡

燃机可调静叶1-4级、IGV和OGV叶片的数控加工中,多年来一直存在加工缺陷瓶颈。在边角过渡、圆角R过渡、型面过渡中,以往都是通过常规的数控扫描加工。存在的缺点有:1、叶片加工过的部位外观质量较差,凹凸不平;2、钳工人工修之后,容易把精加工部位拉毛、划伤,工作量大且磕碰较多;3、加工时间达86min左右;4、选择的刀具直径较小,效率低费用高。为有效突破这些难点,我们选择了更高精度的程序控制,同时也在国内外寻求技术突破。通过近两年多时间的技术积累和大胆试验,我们选择了合适的数控加工工艺和数控加工模块,使叶根、R部位、端面和四个特殊区域形成特殊的相关线控制方法,运用恰当的刀具、进给和转速,在LX151上完成到了该类型叶片的数控工艺改进。达到以下制造优点:1、加工时间明显减少,效率比原计划提升很多;2、边角过渡、圆角R过渡、型面平稳过渡,叶片外观一致性很好;3、型面、转接位置、过渡等全部机加工减少人为因素,产品一次性交验合格率高;4、钳工由8个三角区域修平整的工作量改为修毛刺和倒圆的工作量。5、LX151通过夹具修正后,基本实现零试料;6、采用直径10mm左右的常规刀具,耐用,杜绝小刀具崩刃的情况。效果如下图1所示。

二、燃机叶片型面进出汽边数据优化处理

燃机叶片动静叶片种类繁多,型面平坦,容易变形。部分叶片出汽边厚度0.08mm,进出汽边R很小,进出汽侧是鱼嘴型型线,加工困难,质量难以保证。加工时极易引起过切把进汽边圆弧铣成缺口或尖角。出现了边线偏薄、弦宽难以保证、废品只数多等情况。即使是游标卡测量弦宽,出汽边都会出现大大小小的缺口。同时出汽边偏薄以后测量所得的弦宽也是一个假性尺寸,在砂出汽边时哪怕是刚刚砂掉机加工纹路时,弦宽已经多数超差。产品外观也不一致,质量可靠性极差。以上特点都给程序编制调试带来了之前没有遇到过的问题。从整体情况看必须由数控程序来保证技术水平。对型线的数据首先进行了CAD部分的数据优化,经分析讨论首先发现图纸提供的型面数据里进汽边R处的点较少,导致RCS对型面数据处理时由于点数太少而算出的切削轨迹不够圆滑,这点通过在TopSolid软件和RCS相结合输出型面数据时进行加密处理,用RCS型面优化软件对型面数据进行光顺优化,保证数据点更合理的布置;在RCS软件中设定相关参数比较有效,第一个是型面生成的片体数目,默认是背弧25个片体,进汽侧9个片体,内弧25个片体,出汽侧9个片体。一般的叶片基本不修改,但燃机叶片的进汽侧和出汽侧都改为19个片体。在铣削点数目的设置中,常用的是等距离的点设置和面铣削插补点设置,进出汽边使用角度增量方式优化走刀方式,有效的解决进汽边过切和缺损现象。

经改进后加工的叶片外观、型线质量稳定可靠。同时通过不断优化数据,弥补了机床、刀具、工艺等各项综合误差。确保出汽边厚度0.10mm~0.12mm之间,在砂进出汽边、抛光内背弧时,弦宽、进出汽边厚度得到了有效控制。废品几乎为零。公司成品检验、东汽集团涂层人员一致反映通过改进后的燃机叶片质量、外观改进很大。

三、叶顶汽封的特殊加工

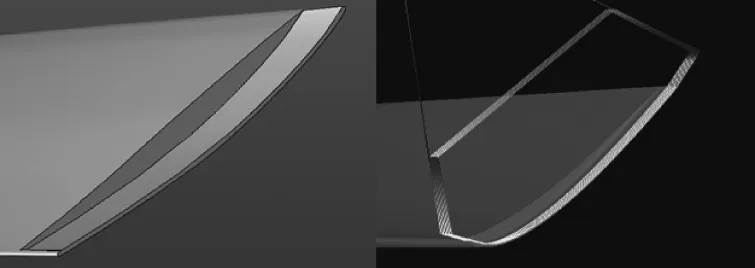

图2

MS251机型GC部分动叶有汽封要求。叶片叶顶汽封这样类型的叶片以前都是分开加工的,在RCS编程软件中根本无法实现,只能通过五轴机床加工后再换用三轴机床分工序解决这样的难题。虽然能实现叶顶汽封的加工,存在加工周期长、外观差、尺寸控制难等问题。

燃机动叶由于叶顶汽封与进出汽边尺寸要求较高,叶顶汽封高度尺寸约8mm高度,因此该汽封由五轴机床上型面与汽封一起加工比较理想。经分析讨论发现叶顶汽封与叶根转接部位相似,对型线和汽封面进行特定的处理后可以按照型面转接的铣削方式进行加工,决定这几个叶片的叶顶汽封均在LX151机床上加工到位。具体方法如下:

1)对型面数据进行处理,确定型面上的点矢量方向;

2)把叶顶圆弧面作为叶根转接面处理叶根数据;

3)选用R1的锥度球头刀按叶根转接铣削方式编制叶顶汽封圆弧加工程序;

4)加工过程中使用汽封测具测量保证型面1.0mm厚度值。

通过研究分析在RCS中找到与TOPSOLID软件的接口,在TOPSOLID软件中运用多轴铣模块,成功生成三轴刀路轨迹。在调试过程中发现,创建的驱动几何体一定要光顺,加工后进出汽边位置会产生过切现象。可以选取几档型线,内背弧单独生成片体,进出汽边用通过曲线网格的方式,起始和结束曲率与内背弧采用连续方式。此种方法(图2)加工叶顶减薄,刀具侧面紧贴汽封面加工可以准确的保证汽封圆弧面尺寸,且加工稳定,表面质量也能较好保证工艺要求。按照这样的方式创建的驱动几何体生成的刀路轨迹加工后在进出汽边位置很光滑,没有过切现象,外观尺寸一致较好。同时也给了我们很大启发,在其它的叶片加工中同样可以更好的使用RCS+TOPSOLID软件的编程模式。

由此可得:汽道端面与型面转接变R加工、椭圆过渡、燃机进汽侧R都不用分多部机床多道工序加工,可以在一台机床上顺利完成各项技术难以实现的工序加工。

四、燃机动静叶片型面变形改进

燃机叶片型面部分比较薄,在SX051B、LX151五轴加工中都产生了较大的变形,严重时叶顶部分型线变形0.5~0.8mm左右。经分析发现叶片型线变形主要产生于型面粗铣及半精铣过程中。一开始,程序设计时把粗铣刀具D50R6刀具换D32R4刀具并进行加工参数优化,刀具R减小后切削应力减少,变形情况有所减小,但这种方式并不能完全解决叶片变形情况。在后续加工过程中继续试验多种方式对变形情况进行改善,最后换用D32R1.6的方刀片铣刀进行加工。这种刀具加工产生的切削抗力更加小,同时使用较小的切削步距进行加工,这样大大降低了加工变形的产生。半精后铣留0.5mm余量,最后用D10R0.8多齿T10精铣刀每齿进给0.03mm高转速高进给加工型面达到工艺要求。采用这种方式进行加工后,对燃机动叶基本解决了型面加工中的变形问题。但可调静叶由于受两端需要精密过渡和叶片较长的原因,目测看变形依然存在,在程序改进中已经无法完成很好的优化。分析原因是其叶型薄,长度大等原因然后再加上液压顶针情况下,装夹时就已经有所变形。最后只能限制设备加工,采用在LX151双驱五轴加工中心下加工,在程序编制时,根据叶片的装夹、变形等问题,设定粗加工、半精加工、半精、精加工、超精加工的模式来确定围带双驱钳口顶锥推与拉的作用,必要时设定一定的推、拉力量值。同时在粗加工阶段也可锁定A、B轴等多种方法达到叶片防止变形和型面光滑过渡的目的。

总结:

经过多年的努力,燃机系列动静叶片已加工几十台套,虽精品系列技术质量改进过程中困难重重,给编程调试和加工都带来了很多困难。大部分难题都是经过多次的改进才最终得到改善。特别是共同讨论分析,找出问题所在,对症下药,也提升了企业生产制造的能力。通过改进工艺和RCS软件调整的加工方法,及时的解决了这些加工问题和难点,不仅保证了生产制造的顺利进行,产品也在精品工程道路上前进了一大步,为公司开拓市场和发展壮大奠定坚实的基础。

张新苗(1980-)男,浙江省杭州市,现职称:工程师,学历:本科,研究方向:叶片工艺,数控编程。