聚合配方及原料对乳聚丁苯橡胶定伸性能的影响研究

杨雨富,殷 兰,朱家莹,蔡小平

(1.中国石油吉林石化公司 研究院,吉林 吉林 132021;2.北方华锦化学工业集团股份有限公司 规划设计公司,辽宁 盘锦 124000)

丁苯橡胶是世界上合成橡胶中生产及消费量最大的橡胶品种。2013年末,世界丁苯橡胶装置产能已达到706.8万t/a,国内丁苯橡胶装置产能为168.2万t/a。其中,乳聚丁苯橡胶(ESBR)产能约占70%,目前仍然采用丁苯橡胶的主导性生产方法[1]。

在ESBR生产过程中,产品质量控制的主要指标为生胶门尼黏度,由于它的测试方法简便、迅速,被国内外普遍采用。门尼黏度是一个综合指标,它与产品的物理机械性能和加工性能都有密切关系。门尼黏度不仅受产品相对分子质量及其分布的影响,还会受到产品支化度以及凝胶含量的影响,门尼黏度并不能直接体现产品的性能。因此,在ESBR生产过程中,除测定生胶门尼黏度,还需要测定硫化胶的300%定伸应力等,进而控制产品质量。

影响硫化胶300%定伸应力的因素较多,在不考虑硫化配方及硫化工艺的影响情况下,丁苯橡胶的化学组成、相对分子质量及其分布等都会对300%定伸应力产生影响。研究了丁苯橡胶的结合苯乙烯含量、相对分子质量调节剂用量以及聚合所用乳化剂质量对产品300%定伸应力的影响。

1 实验部分

1.1 原料

1.2 聚合反应

乳液聚合反应在1 L的聚合反应釜中进行,采用中国石油吉林石化公司ESBR大生产配方,依次加入配方量的软水、乳化剂、电解质、活化剂、相对分子质量调节剂和苯乙烯,封闭聚合釜,用氮气置换,反应温度先控制釜内温度为-6.0 ℃,通入计量的丁二烯气体(采用质量流量计计量),待升温至(5±0.5)℃,加入保险粉和氧化剂,开启搅拌,进行聚合反应。

1.3 硫化胶的制备

橡胶的混炼按ASTM D—3185进行,将准备好的供硫化试压片置于平板硫化机上,设备参数为(145±1) ℃,硫化时间为25、35、50 min。

1.4 分析与表征

转化率(总单体):根据聚合过程中总固物的跟踪测定结果,利用式(1)计算。

转化率 =(2.964 2×固含量×100-6.127 2)%

(1)

结合苯乙烯含量采用折光指数法按照GB/T 8658—1998进行测定;生胶和混炼胶门尼黏度按照GB/T1232—2000进行测定;硫化橡胶和热塑性橡胶拉伸性能按照ASTM D—412进行测定。

2 结果与讨论

2.1 结合苯乙烯含量对产品定伸应力的影响

采用SBR1500E标准配方,其它聚合条件不变,只改变BD/ST配比(质量比),考察结合苯乙烯含量对产品定伸应力性能影响,实验结果见表1。

表1 不同单体配比的产品性能对比结果

从表1中的数据可以看出,随着单体配比(BD/ST)中苯乙烯含量的增加,产品中结合苯乙烯含量增加,产品的300%定伸应力随之增加。这主要是因为,随着产品中结合苯乙烯含量的增加,在橡胶分子链上,体积相对庞大的苯基含量增加,增加了碳—碳单键内旋转的困难,使橡胶分子链的柔顺性下降,刚性增强,使其拉伸强度增加[2]。

其中,随着结合苯乙烯质量分数由22.8%增加到24.5%,25 min的300%定伸应力由12.1 MPa增加到13.2 MPa,增加了1.1 MPa。因此,在结合苯乙烯指标范围内,适当调整BD/ST配比,可以提高产品的300%定伸应力。

2.2 苯乙烯单体含量对产品定伸应力的影响

采用SBR1500E标准配方,在其它聚合条件不变的条件下,改变苯乙烯单体质量分数,考察其对产品定伸应力的影响,实验结果见表2。

表2 苯乙烯单体质量分数对定伸应力的影响

在苯乙烯中影响聚合反应的主要杂质,含氧化合物(醛、酮类)及二乙烯基苯含量达到聚合控制指标要求的情况下,表2的实验结果表明,苯乙烯单体质量分数的下降,使聚合反应速率变慢;在保证橡胶产品结合苯乙烯含量及门尼黏度基本一致的情况下,苯乙烯单体质量分数的变化,基本不影响产品的拉伸性能。

2.3 相对分子质量调节剂用量对产品定伸应力的影响

采用SBR1500E标准配方,在其它聚合工艺条件不变的情况下,改变调节剂用量,考察调节剂用量对产品定伸应力的影响,实验结果见表3。

表3 调节剂用量对定伸应力的影响

表3结果表明,随着调节剂用量的增加,产品门尼黏度下降,定伸应力减小。这主要是因为,随着调节剂用量增加,聚合反应过程中,调节剂浓度增加,链转移反应速度增加,使产物相对分子质量降低,门尼黏度下降,机械性能变差[3]。但在门尼黏度控制指标(44~54)范围内,调节剂用量对定伸应力的影响并不显著。而当调节剂用量增加到0.19份时,在门尼黏度低于控制指标时,产品的25 min 300%定伸应力改变较明显。

2.4 聚合转化率对产品定伸应力的影响

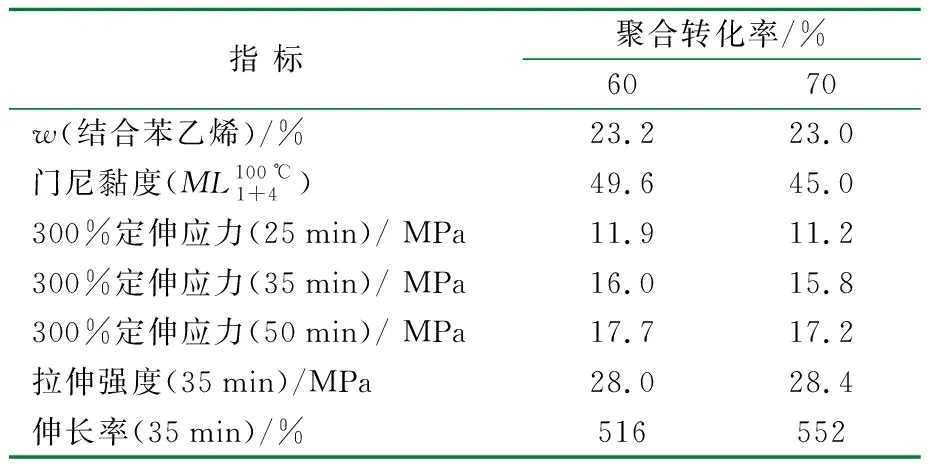

分别采用不同转化率的聚合配方,进行聚合反应,考察转化率对产品定伸应力的影响,实验结果见表4。

表4 聚合转化率对产品定伸应力的影响

从表4可以看出,在产品结合苯乙烯含量基本相同,门尼黏度在指标控制范围内条件下,聚合转化率对产品定伸应力基本没有影响。因为,在不同转化率聚合配方中,乳化剂及相对分子质量调节剂用量均有调整,保证了在不同聚合转化率情况下,获得产品的结构、组成以及相对分子质量基本相同,因此,其力学性能几乎无差别。

2.5 歧化松香酸钾皂质量对产品定伸应力的影响

在低温ESBR生产过程中,一般采用歧化松香酸钾皂作乳化剂。由于松香的产地不同,歧化松香酸钾皂的品质也存在差异。不同品质的钾皂,对生产过程聚合稳定性及产品质量有较大的影响,表5给出了歧化松香酸钾皂技术指标。聚合实验采用SBR1500E标准配方,采用不同厂家生产的歧化松香酸钾皂作乳化剂,进行聚合反应,考察钾皂质量对产品定伸应力的影响,实验结果见表6。

表5 歧化松香酸钾皂技术指标

表6 歧化松香酸钾皂质量对定伸应力的影响

从表5及表6可以看出,歧化松香酸钾皂质量对聚合反应速率及产品的25 min 300%定伸应力均有明显影响。使用1#钾皂样品时,聚合反应速率快;使用3#钾皂样品时,产品的25 min 300%定伸应力低。原因是,1#钾皂样品中去氢枞酸钾含量高于其它2个样品,3#钾皂样品中枞酸钾含量高于其它2个样品。在ESBR生产中,歧化松香酸中的去氢枞酸是有效组分,相对聚合活性高,而枞酸是有害组分,对聚合反应有阻聚或缓聚作用[4]。因此,在ESBR生产中,应严格歧化松香酸钾皂中去氢枞酸钾及枞酸钾的组成控制,以保证聚合反应速率及产品质量[5]。

3 结 论

(1) 在结合苯乙烯质量分数控制指标(22.5%~24.5%)范围内,随着结合苯乙烯含量的增加,产品的门尼黏度增大,25 min 300%定伸应力提高。

(2) 在苯乙烯中影响聚合反应的主要杂质,含氧化合物(醛、酮类)及二乙烯基苯含量达到聚合控制指标要求的情况下,苯乙烯单体质量分数基本不影响产品的拉伸性能。

(3) 调节剂可有效地调整产品的相对分子质量,在门尼黏度控制指标(44~54)范围内,调节剂用量对定伸应力的影响并不显著。

(4) 应严格歧化松香酸钾皂中去氢枞酸钾及枞酸钾的组成控制,以保证聚合反应速率及产品质量。

参 考 文 献:

[1] 刘大华,龚光碧.乳液聚合丁苯橡胶[M].北京:中国石化出版社,2011:101.

[2] 王真琴.结合苯乙烯含量对丁苯橡胶性能的影响[J].弹性体,2003,13(3):22-24.

[3] 吴福生.调节剂硫醇对高转化率丁苯橡胶性能影响[J].石化技术与应用,2004,22(2):98-99.

[4] 高瑞文.岐化松香酸钾皂对生产丁苯橡胶的影响[J].合成橡胶工业,2003,26(4):241-244.

[5] 曹同玉,刘庆普.聚合物乳液合成原理、性能及应用[M].北京:化学工业出版社,1997:177.