新版GMP认证后对无菌药品生产设备隔离操作技术所存问题的探讨

田耀华

新版GMP认证后对无菌药品生产设备隔离操作技术所存问题的探讨

田耀华

(上海新亚药业有限公司,上海201203)

从隔离操作技术的定义入手,对α-β阀、隔离手套、层流车等无菌药品生产设备的隔离操作技术所存问题进行了探讨,并提出了相应的改进设想,以期制造出更加符合生产要求的设备。

隔离操作技术;α-β阀;隔离手套;层流车;所存问题

0 引言

新版GMP的实施,推动了中国无菌药品生产相关设备的飞速发展。目前,大多数无菌药品生产企业通过了新版GMP认证,拿到了相关证书。对这些企业所应用的无菌药品生产相关设备而言,隔离操作技术的引入功不可没。然而,目前国内无菌药品生产设备的隔离操作技术与新版GMP要求仍有一定的差距。

隔离操作技术的定义:一种在产品加工操作过程中隔离人员与产品的技术,避免人员与产品发生交叉污染,以实现保护产品或保护操作者的目的。然而,目前部分无菌药品生产设备的隔离操作技术离真正能达到定义要求的目的还有差距。笔者进行了相关调研,由于目前部分设备的局限性,使得无菌药品的生产所用的隔离操作技术仍停留在无法有效地、真实地实现无菌操作层面上,特别是在物料的无菌转移方面,设备的隔离操作装置形同虚设或不可实际操作。

本文将对诸如α-β阀、隔离手套、层流车等无菌药品生产设备的隔离操作技术所存问题进行探讨。

1 α-β阀的相关问题

虽然α-β阀的引入对无菌药品生产中物料的无菌转移起到了积极作用,已被广泛地应用,但是α-β阀好似一把“双刃剑”,在非人工干预前提下确保无交叉污染的同时,其实际应用时仍有不实用或不可操作的缺陷。

(1)α-β阀刚开始使用时,由于其中密封圈涨紧的缘故,以致于一名强壮的操作工无法手工旋转2个阀片的分离,不得不借用其他加大力矩的工具。这样强行将α-β阀旋转分离的结果,会使密封圈严重磨损或变形,其产生的“皮屑”等不溶性微粒将混入药物的某一区域,严重时会引发不溶性超标之类的质量事故。

(2)使用一段时间后,在α-β阀能顺利旋转分离的同时,也增加了由于密封圈松驰而引起α-β阀泄漏的风险,并且此风险有不可预见性,即不知何时α-β阀已经泄漏,而使其中的药物受到污染。

(3)α-β阀中的转阀是由不锈钢与硅橡胶结合而成,按工艺要求每批次后均需清洗与灭菌。基于不锈钢与硅橡胶热膨胀性系数相差较大,一经湿热灭菌后二者均会分层或变形,再次使用时操作极为不便,且在结合处可能会有水分,对粉体、粉针剂生产而言存有风险。

(4)密封圈失效频率极高,一般国产密封圈更换周期约为1个月,进口密封圈则为2~3个月。频繁更换密封圈会影响生产效率,且费用较高。

2 隔离手套的相关问题

近几年隔离手套的大量应用,对无菌药品生产非人工干预确保无交叉污染起到了积极作用。然而,由于设备厂对人机工程学研究不充分,加之隔离手套长度的限制,其伸向隔离RABS内部的范围是有限的。因此,隔离手套在非人工干预前提下确保无叉交污染的同时,特别是固定在RABS上的隔离手套,仍有许多不可操作或虚假设置的缺陷。

2.1 用于无菌粉体分装生产中原料粉铝瓶的转移

原料粉铝瓶转移的几个方法:

(1)铝瓶外清→灭菌传递→B级区暂存→A级层流下装α-β阀(用隔离手套)→倒置→在分装机外置式大螺杆料仓上与其α-β阀对接。

(2)铝瓶外清→灭菌传递→B级区暂存→进入分装机RABS缓冲区自净→用隔离手套装蝶阀→倒置→用隔离手套在分装机RABS中大螺杆料仓上对接。

不管何种方法,均涉及到用RABS隔离手套装α-β阀或蝶阀。若没有RABS,阀件单人操作除手臂力量外,还要借力其他身体部位。在RABS中用装置上的隔离手套来完成阀件与铝瓶口对位、组装、装好阀件、瓶体提升等高强度操作是很困难的,何况装置上隔离手套的位置是受限制的。

部分粉体分装机采用第2种原料粉铝瓶转移方法,由于大螺杆料仓处需频频安装铝瓶,首先,在分装机RABS缓冲区内自净后装蝶阀,会出现上述困难;其次,受装置上隔离手套的限制,加之组装蝶阀后粉体铝瓶很重,操作工在RABS内完成(铝瓶倒置→用隔离手套在分装机RABS中大螺杆料仓上对接)动作,仅通过隔离手套悬臂操作是十分困难的。从某种意上说,这样设置隔离手套的方式是不可实现铝瓶与大螺杆料仓上对接的,有些生产厂不得不打开RABS门才能完成上述操作。

2.2 用于无菌滴眼剂“三件套”药包材的转移

用于无菌滴眼剂的液体灌装旋盖机也采用RABS结构,由于进入设备中的无菌滴眼剂“三件套”药包材有3种(即塑瓶体、内塞、外盖)均需无菌转移,在液体灌装旋盖机有限的空间中设置4处(药液、塑瓶体、内塞、外盖)进入口是很困难的。其中,塑瓶体、内塞、外盖进入RABS内有2种方法:一种是无菌PE袋通过自净区缓冲进入,另一种是靠层流车对接。

以无菌PE袋转移法为例,其正确做法是:液体灌装旋盖机RABS需设置一段自净缓冲区,通过开前门(此时后门关)放进PE袋,关前门自净,并通过隔离手套开袋,开后门,通过隔离手套把PE袋内药包材倒入RABS内震荡盘或理瓶机内。以内塞、外盖进入RABS通道为例,现在部分液体灌装旋盖机只设1个自净缓冲区,只装1副隔离手套,也有的连自净缓冲区也没设置。这里引出问题:受装置上隔离手套的限制,1副设在前门位置的隔离手套怎样才能把自净缓冲区PE袋内的药包材倾倒入RABS内震荡盘?往往实际操作时,不得不打开RABS门才能完成上述操作。

像此类转移所存问题在部分冻干粉针灌装半加塞设备与无菌粉体分装机同样存在。

2.3 用于无菌软膏剂生产中软管的转移

新版GMP的实施给无菌软膏剂生产带来前所未有的挑战,国内膏体灌装封尾机不管是圆盘式,还是管座链回转式,若要符合新版GMP附录1(无菌制品)要求的话,其设备必须进行隔离技术处理,即用RABS。若生搬硬套冻干粉针液体灌装或粉针分装机隔离技术是不行的,因膏体灌装封尾机与其有所不同,主要反映在铝管或铝塑复合管如何用隔离手套干预后进入在B级背景下的A级区域料管仓内。

目前,国内部分无菌软膏剂改造项目,选择用外厂进行环氧乙烷或辐射灭菌后的铝管或铝塑复合管。暂且不论其加工审计繁琐、无菌检查周期长、生产成本高等缺点,这里引出的棘手问题是:用装置上隔离手套把大包铝管或铝塑复合管先自净,再定向放置在料管仓上的方法是不可能实现的,除非打开RABS门进行铝管或铝塑复合管定向放置在料管仓上。这是因为铝管或铝塑复合管包装大,放置还需定向(头部),人工操作动作复杂,加之RABS隔离手套位置受限制。

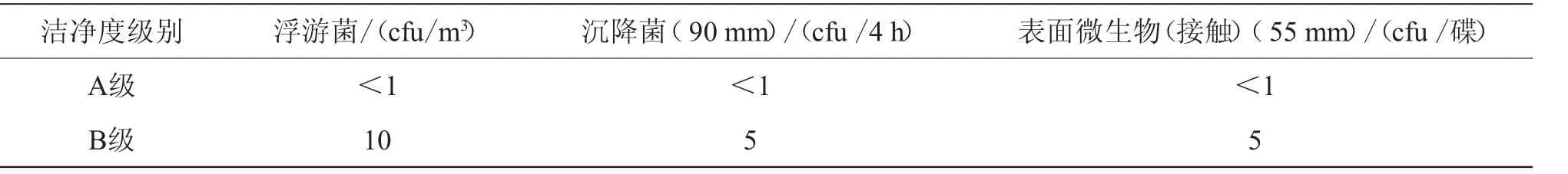

也有人认为,无菌软膏剂控制的是无菌,而不是悬浮粒子。在此理念下,也会这样处理:打开膏体灌装封尾机RABS,灭菌后的整包铝管或铝塑复合管暴露在B级区域进行传递。按照新版GMP附录1中洁净区微生物监测的动态标准(表1),B级区域洁净度中悬浮粒子、浮游菌、沉降菌、表面微生物等指标均大大高于A级。试想,铝管或铝塑复合管暴露在B级区域进行传递,污染风险极大。

3 层流车的相关问题

层流车以物料层流保护下移动为载体形式,对无菌药品生产进行非人工干预,在确保无交叉污染方面起到了积极作用。然而,从风险评估角度评判,目前部分层流车仍有不完美之处。

(1)层流车与RABS或设备口对接时,二者间会产生一定的缝隙,有时其形成的面积较大,以致无菌物料转移过程暴露在B级区域的时间较长。从表1也可看到,B级区域洁净度中悬浮粒子、浮游菌、沉降菌、表面微生物等指标均大大高于A级。试想,用层流车方式转移无菌物料暴露在B级区域的结果,将有违层流车的层流保护初衷。

(2)由于层流车有一处需与RABS或设备口对接,故其只有3个面可装隔离手套。若要进行层流车内物料转移,其隔离手套只能设在接口的另一方位或2个旁侧方位。然而物料转移时,设置在接口另一方位的隔离手套操作需跨跃车身长度,而设置在2个旁侧方位的隔离手套操作需手臂弯曲(只是平时伸长手臂操作距离的一半)。因此,用层流车上的隔离手套来转移层流车内物料是受位置限制的。可以说,有些层流车的设计不能达到真正意义上层流保护下的物料转移,有的层流车实谓虚设或不可实际操作。

4 对所存问题的改进设想

笔者对α-β阀、隔离手套、层流车等无菌药品生产设备的隔离操作技术所存问题提出了相应的改进设想,以供参考。

表1 洁净区微生物监测的动态标准

(1)对α-β阀来说,需从材质、结构、制造工艺上走出一条新路,也可从用新型材质或整体制造阀片等方面作探索,使其有所改进与提高。

(2)对隔离手套来说,在人机工程学研究的基础上,根据车间布局、物料转移工艺、设备自身特点进行优化设计,需做模型进行模拟操作,有些隔离手套的受阻位置应适当增加机械手或其他自控装置。如对分装机中原料粉铝瓶转移,可采用机械手进行铝瓶翻转与移动;又如无菌滴眼剂中塑瓶体或无菌软膏剂中的铝管,可采用通过隧道式过氧化氢灭菌柜与后道设备对接的方法。此外,对隔离手套需作出相应风险评估。

(3)对层流车来说,也应根据车间布局、物料转移工艺、设备自身特点进行优化设计,严格控制层流车与RABS或设备口对接时的密封结构。此外,其隔离手套改进要求同上。

5 结语

本文对诸如α-β阀、隔离手套、层流车等无菌药品生产设备的隔离操作技术所存问题进行了探讨,需要注意的是,本文所展开的相关探讨仅针对国内应用较多的oRABS范围。这些隔离操作技术有着不可实际操作的缺陷,有待相关制造商优化设计与改进。大规模新版GMP改造可暂告段落,无菌制剂设备制造商们可针对上文所提问题进行反思,做些优化设计与改进工作。

2014-11-20

田耀华(1960—),男,上海人,高级工程师,《制药装备》编审,研究方向:制药工程及制药装备的应用与技术。