温度对气体标定装置中喷嘴的特性影响

郑 哈,朱 云,蔡 晴,郑建英

(1.中国计量学院机电工程学院,浙江杭州 310018;2.浙江省计量科学研究院,浙江杭州 310018)

温度对气体标定装置中喷嘴的特性影响

郑 哈1,朱 云1,蔡 晴1,郑建英2

(1.中国计量学院机电工程学院,浙江杭州 310018;2.浙江省计量科学研究院,浙江杭州 310018)

研究温度对音速喷嘴内部流场影响问题。当前研究对喷嘴性能产生影响的因素,研究湿度、入口段形状等的较多,而研究温度的较少。目前无法对喷嘴内部流场进行检测,文中提出一种计算流体力学方法,对不同温度下喷嘴内部流场进行数值模拟,研究不同温度下喷嘴内部流场情况。仿真结果表明喷嘴模型是可靠的,反应出温度变化对喷嘴特性的影响。同时仿真结果对音速喷嘴标定装置校准方法的研究有一定的参考价值。

音速喷嘴;膨胀系数;流出系数;流场仿真

0 引言

音速喷嘴又名临界流文丘里喷嘴,主要应用于流量标准的传递、气体流量测量和流量系统最大流量的限制。音速喷嘴是音速喷嘴气体标定装置[1]的主要组成部分,它选用符合国家标准ISO9300《临界流文丘里喷嘴测量气体流量》的临界流文丘喷嘴作为标准。该装置采用标准表法对多种流量计进行流量检定和测试。音速喷嘴的性能直接影响到气体标定装置的检定准确度,影响被检流量计的准确度。

目前对喷嘴性能影响因素的研究比较多的有湿度对音速喷嘴性能影响的实验研究及湿度修正方法以及入口段、扩散段形状对流出系数影响的仿真研究,但是关于温度对喷嘴性能影响的研究很少。音速喷嘴的检定和喉部直径测量是在恒温室中进行的(温度恒定在20℃),装置的检定温度会随环境改变,温度变化对喷嘴性能的影响直接影响装置检定准确度,因此研究温度对喷嘴性能影响有重要意义。

喷嘴内部的流场不能直接检测,本文利用FLUENT流体仿真软件仿真不同温度下喷嘴内部流场情况,对20℃喷嘴的速度场和压力场进行分析,并与实测值进行比较,验证了喷嘴模型的可靠性。对仿真结果进行比较和分析,得到温度对喷嘴特性影响情况,仿真结果对对装置校准方法的研究有一定的参考价值。

2 喷嘴原理

2.1 喷嘴轮廓

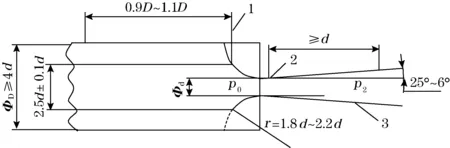

根据ISO9300,文丘里喷嘴的几何形状和使用条件是使其喉部流量达到临界值的关键。本文所研究的为圆环形(也称喇叭形)喉部文丘里喷嘴,其结构图应符合图1的规定。图1为入口平面是入口直径2.5d±0.1d处垂直于对称轴线的平面,与曲率半径为1.8d到有的结合处。3为扩散段,是一个具有2.5°至6°半角的平截头圆锥体,扩散段的长度应不小于喉部直径。

图1 圆环形喉部喷嘴

上游滞止压力为P0,喷嘴出口压力为P2,当上游滞止压力P0保持不变,逐渐减小喷嘴出口压力P2,即减小背压力比(P2/P0),通过喷嘴的气体流量先是不断增加。当达到临界压力比时,气体在喉部达到临界速度即等于当地音速,流过喷嘴的气体质量流量达到最大[2]。

2.2 喷嘴流场参数

2.2.1 流出系数

流出系数[3]是表明喷嘴特性的一个重要指标。它表示实际流量与相同滞止条件下,气体一维、等熵地流过喷嘴的理想流量的比值。流出系数的计算公式如下:

Cd=qm/qmi

(1)

式中:qm为通过喷嘴的实际流量;qmi为相同滞止条件下,气体一维、等熵地流过喷嘴的理想流量。

2.2.2 理想条件下的临界流量

将气体看成理想气体,即忽略流体粘度的影响,可以导出临界流喷嘴的流量为:

(2)

式中:A为喷嘴喉部内截面积;R为气体常数;M为气体摩尔质量;P0、T0分别为喷嘴前气体滞止压力、滞止温度;C*i为理想条件下的临界流函数。

(3)

式中γ为绝热指数,对理想气体,它等于比热比,取1.4。

2.2.3 实际条件下的临界流量

实际真实气体是有粘性的,通过喷嘴时会产生能量损失。所以将理想条件下的流量乘以一个系数C才能得到音速喷嘴的实际流量,也就是式(1)中所说的。

(4)

由于喷嘴的内部流场不能直接测量得到,因此在建立数学模型的基础上,对喷嘴内部流场进行仿真,更加形象的展现内部流场变化情况并得到喷嘴流场参数。

3 数学模型

喷嘴所选用的材料应有较高的硬度并有较好的耐腐蚀性,还应有稳定的可复现的热膨胀特性。本文选用名义流量为0.25 m3/h的圆环形喉部文丘里喷嘴为研究对象。所用材料为不锈钢304L[4],是一种通用性的不锈钢材料,有良好的耐腐蚀性和成型性,本文主要考虑的是喷嘴的径向线膨胀,线膨胀系数表示固体物质的温度每改变1℃时,其长度的变化和它在0℃时长度之比。其计算公式如下

α=ΔL/(L·ΔT)

(5)

式中:ΔL为物体长度变化;ΔT为物体温度变化;L为初始长度。膨胀系数见表1。

表1 不锈钢304L线膨胀系数

由表1可以看出,在不同温度范围内不锈钢的线膨胀系数是不同的,本文所考虑的温度范围在0~100℃之内,因此选取根据表1选取线膨胀系α=16.0×10-6/℃。

所选用圆环形喷嘴在20℃时的喉部直径利用三坐标测量机测得为0.6 774 mm。基于喷嘴材料的热胀冷缩性能,温度变化对喷嘴喉部尺寸产生影响。由于实验室恒温条件的限制,不能直接测量出不同温度下的喷嘴直径,因此根据式(5)通过计算得到不同温度下喷嘴喉部尺寸如下表2所示。

表2 温度与对应温度下的喷嘴喉径

由表2可得,喉部直径与温度成线性关系,且随着温度的升高而增大。

4 物理模型与仿真

4.1 物理模型的建立

本文选取名义流量为0.25 m3/h的圆环形临界文丘里喷嘴作为研究对象。常温下喷嘴喉部直径为0.6 774 mm,入口段直径为25 mm,出口段直径为12 mm,扩散段角度为4°。根据图1喷嘴的结构图,分为建立不同温度下喷嘴的物理模型,分别为模型1、模型2、模型3、模型4、模型5。

4.2 网格单元的划分[5]

在二维(2D)空间中,可以使用的单元有三角形单元和四边形单元。四边形网格可以准确地处理边界条件,计算精度高,但对复杂外形的网格较难生成,块与块的界面处理也十分复杂;三角形网格能够方便地生成复杂外形的网格,但所需内存更大、计算周期更长,并且会给计算精度带来一定损失。本文在尽量保证计算精度的要求下,使用的网格格式单元是quad,指定的格式类型是pave,表明是拓扑结构的四边形网格。为了保证计算精度又能提高计算效率,在喷嘴喉径附近区域划分相对较密的网格,而入口处和出口处区域的网格划分相对较疏。

4.3 仿真模型的建立

为了能与实际测量的参数进行比较,验证仿真模型的正确性,首先选择20℃下的模型3进行仿真。

本文模拟的是理想气体,求解器选择为Pressure Based,计算方式选择隐式。空气在音速喷嘴中为湍流流动,选择Spalart-Allmaras湍流模型,该模型仅考虑了动量的传递方程。在气体动力学中,对于有固动及压力梯度较大的流动都可得到较好的结果。Spalart-Allmaras的模型方程为:

(6)

4.4 设定边界条件

Fluent软件提供了十余种类型的进、出口边界条件,由于喷嘴入口处出口处的压力为已知,因此入口边界条件设置为压力入口,出口边界条件设置为压力出口。影响喷嘴质量流量的为背压比,只要正确控制背压比即可。因此入口压力设置为1个大气压(1 atm),入口湍流边界条件设置根据经验值湍流强度设置为1,水力直径为25 mm,出口压力设置为0.2 atm,湍流强度设置为5,水力直径为12 mm。出入口的温度均设为293.15 K即20℃。

5 仿真结果及分析

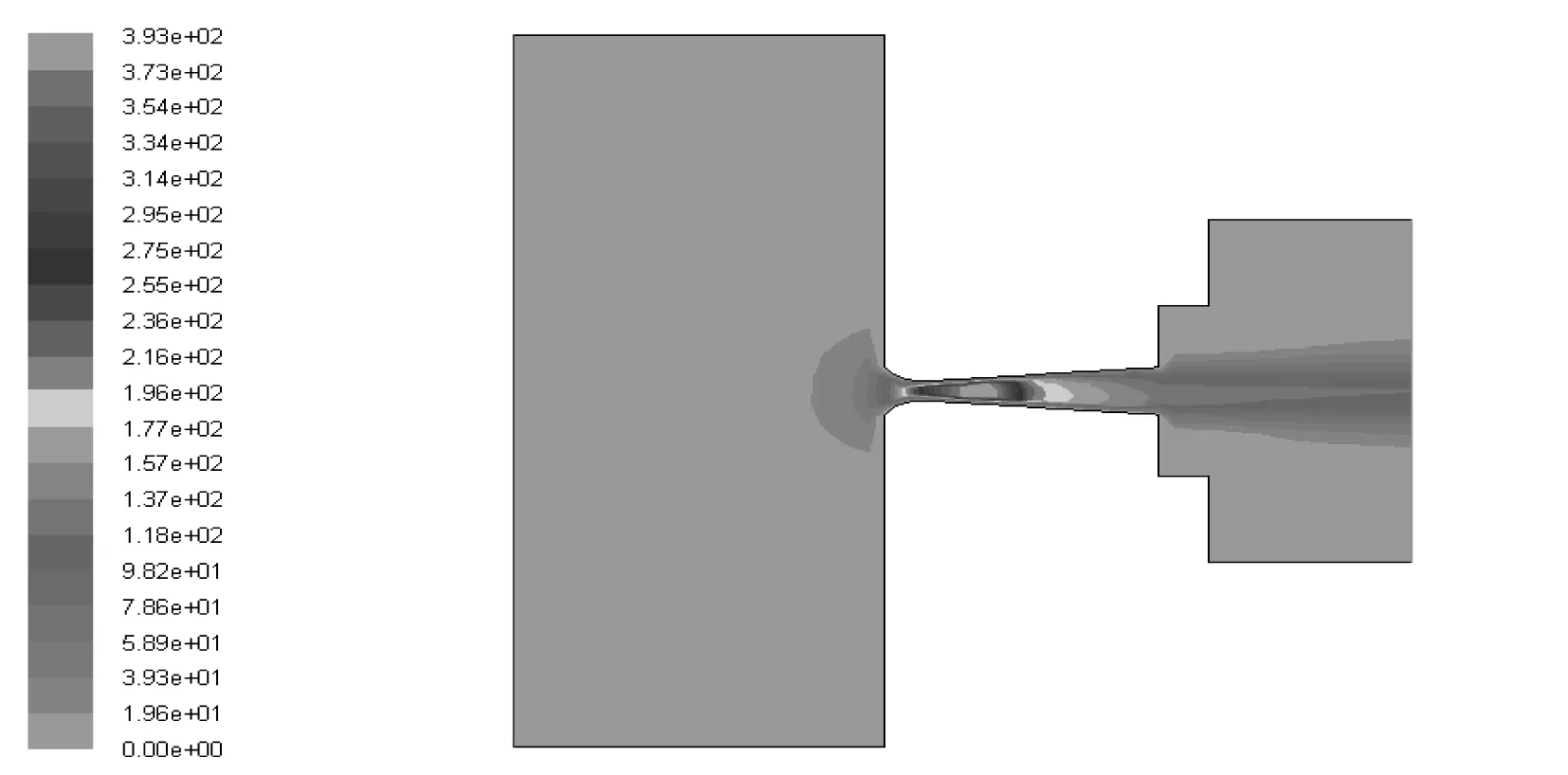

根据模型3仿真20℃时喷嘴内部的流场,得到喷嘴前后部分管道及喷嘴内部的速度矢量云图如图2。由图2可以看出,理想气体在喷嘴入口处加速,速度达到了200 m/s,在喷嘴喉径处速度约338 m/s,即达到了当地音速。在扩散段速度继续增加,在接近喷嘴出口处,速度达到了400 m/s。由于回流作用,在其后区域内速度降低。

图2 喷嘴内流速分布图

从整个速度分布图上看,扩散段速度分布区域化较为明显,喷嘴喉部处的速度场区域化没有扩散段明显。但从速度矢量云图中可明显地看出其靠近喷嘴壁面的速度低于主流区域的速度,这是理想气体的粘性作用导致的,气体与壁间的黏滞作用使得靠近壁面流速大大低于靠近喷嘴中心流速。

根据模型3仿真20℃时喷嘴内部的流场,得到喷嘴前后部分管道及喷嘴内部的压力云图如图3。

图3 喷嘴内部压力分布图

由图3可以看出,喷嘴入口前连接在滞止容器上的管道的内部压力为1 atm,在喷嘴入口处喷嘴口径骤缩而产生回流作用使其压力发生改变,喷嘴出口后的管道压力分布均匀,为0.2 atm。从入口处开始喷嘴内部的压力逐渐降低,最低的区域在扩散段为0.14 atm从管道入口到扩散段出现压力最低的区域,其压力损失接近86%。这是喷嘴出口处出现高速射流现象的根本原因。由图可以看到在扩散段,压力为0.14 atm的区域非常大,缩小该区域便可以降低压力损失[6],从而实现减小射流对喷嘴后管道流场的影响。

由于本文采用的模型是二维的,不能直接从软件中读出三维时的气体质量流量。可用如下算式转换

(7)

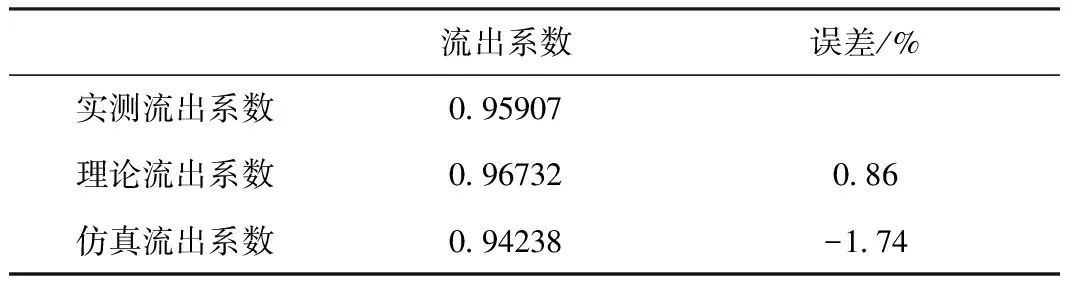

根据式(7)计算20℃下喷嘴喉径口的平均质量流量为118.2 kg/s,其中理想气体密度ρ=1.205 kg/m3,根据式(1)计算得Cd=0.94 238,再根据式(2)可以计算得到喷嘴的理论流量,20℃下喷嘴的理论流出系数、实测流出系数、仿真流出系数见表3。

表3 20℃时各流出系数比较

将实测流出系数、理论流出系数和仿真流出系数三者之间进行比较,由表4可以看出,流出系数之间的差值不大,仿真的流出系数比理论的流出系数的误差要大一些,造成这个的原因主要有:仿真模型的精度,不能非常精确的反映喷嘴内部的结构;计算模型的选择,以及计算过程都会产生误差。因此可以认为以上所建模型是正确的,在其他温度条件下,可以应用以上模型进行仿真。

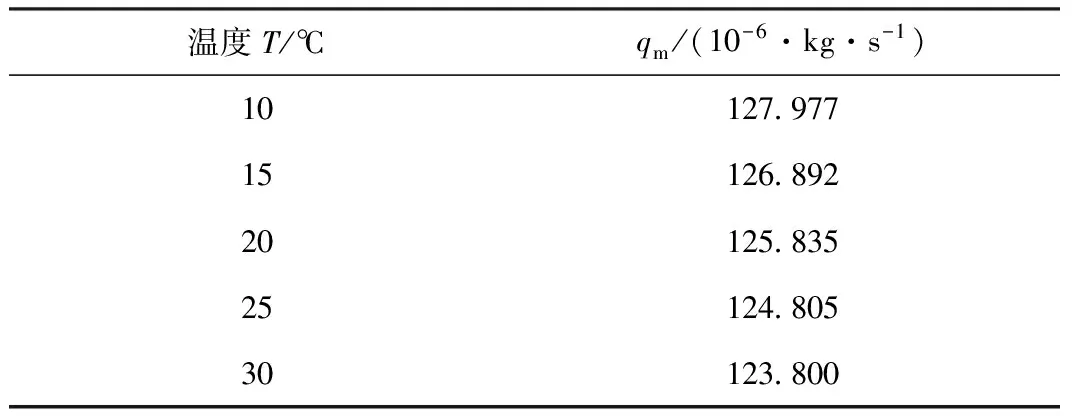

根据模型3的仿真步骤,分别对另外4个模型1、2、4、5进行仿真,仿真温度依次设置为283.15 K,288.15 K,298.15 K,303.15 K。仿真后再根据式(7)进行计算得到喷嘴喉径处平均质量流量和平均体积流量见表4。

由于喷嘴的标况流量会随环境的温度、压力而改变,名义流量与标况流量允许的误差为±5%,仿真所得与名义流量差值最大的标况流量为0.238 m3/h,与名义流量的误差为-4.8%,在允许范围内。

表4 仿真喷嘴流量

喷嘴的理论流量可由式(2)计算得出,计算所得的理论流量如下表5所示。

表5 各温度下的理论流量

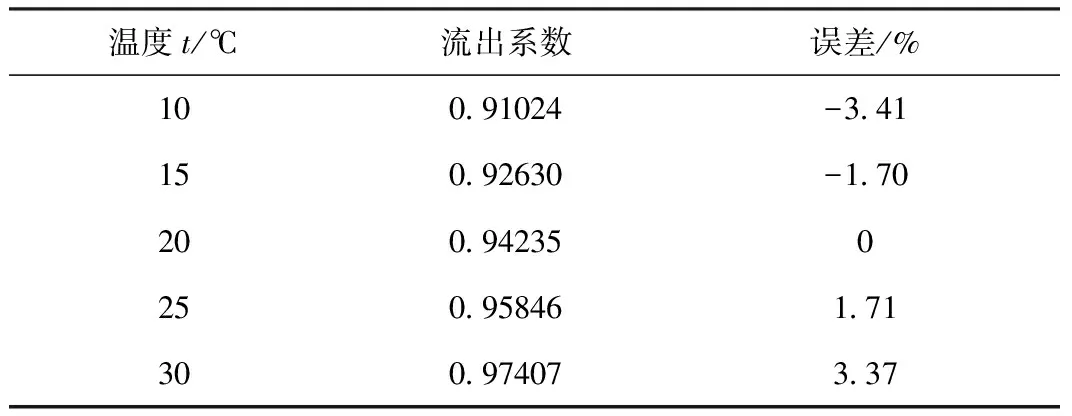

再根据式(1)计算各温度下的流出系数见表6。

表6 各温度下流出系数

由表6可知,温度低于标准温度20℃时,流出系数变小,且温度越低,流出系数越小,与常温20℃下的误差越大,温度高于20℃时,流出系数偏高,且温度越高,误差越大,由此可知,不论温度偏高还是偏低,都会对检测的流出系数产生较大的影响。

6 结束语

本文利用FLUENT软件对音速喷嘴进行仿真,由以上仿真得出的结果可知,20℃时仿真结果对比实测值说明仿真模型能够准确反映内部流场变化。在这个模型的基础上,分别仿真了10℃、15℃、25℃、30℃时的不同模型,仿真结果说明温度变化导致喷嘴的喉径变化,最终导致了喷嘴内部质量流量的变化,喉径越大质量流量越大,得到的流出系数越大,温度偏高或偏低都会对流出系数产生影响,为了保证喷嘴检定过程的准确性,实际应用过程中,要尽量保持温度恒定或者对喷嘴喉径进行适当的修正[7]。

[1] 王顺利,李晓宇,郑云林,等.负压法临界流文丘里喷嘴气体流量标准装置的研究及应用.工业计量,2013,23(5):44-47,53.

[2] 吴明清,刘庆华.临界流文丘里喷嘴的最大允许背压比.现代计量仪器与技术,2012(6):77-78.

[3] 宋德星.临界流文丘里喷嘴测量不确定度分析.工业控制计算机,2013,26(12):59-60.

[4] 马坤明,罗宇,王江超.304L不锈钢结构焊接变形分析.焊接学报,2010,31(1):55-58.

[5] 陈斌,郭烈锦.非结构化网格快速成型技术.西安交通大学学报,2000,34(1):18-21,29.

[6] 杨友胜,冯辅周,朱玉泉,等.喷嘴内壁压力分布的研究.机械工程学报,2011,47(16):182-186.

[7] 吕运朋,禹金标,薛好.基于多功能气体检测仪的温度补偿及数据融合.仪表技术与传感器,2013(11):31-34.

Temperature Effect on Sonic Nozzle Properties of Gas Calibration Device

ZHENG Ha1,ZHU Yun1,CAI Qing1,ZHENG Jian-ying2

(1.College of Mechanical and Electrical Engineering,China Jiliang University,Hangzhou 310018,China; 2.Zhejiang Province Institute of Metrology,Hangzhou 310018,China)

This paper studied the temperature effect on the flow field of the sonic nozzle.The current researches study the factor that affect the performance of the nozzle,that are mostly about humidity and entrance shape but less about temperature.Currently the flow field inside the nozzle is unable to detect,so this paper presented a method for computational fluid dynamics,simulated the flow field inside the nozzle under different temperatures,and researched on the flow field inside the nozzle under different temperature conditions.Simulation results show that the nozzle model is reliable,reflecting the effect of temperature changes on the nozzle characteristics.The simulation results also have some reference value for sonic nozzle calibration device calibration method.

sonic nozzle; expansion coefficient; discharge coefficient; flow field simulation

2014-09-22 收修改稿日期:2015-02-10

TP391.9

A

1002-1841(2015)07-0101-03

郑哈(1991—),硕士研究生,主要研究领域为蒸汽管网,流量检测。E-mail:635429246@qq.com 朱云(1960—),教授,主要研究领域为蒸汽管网,传感器及信号处理,流量检测。E-mail: yun7882@sohu.com