基于LabVIEW的工程装备大扭矩测试系统设计与研究

王广松,郭 勇,,赵喻明,刘心昊,吴海宇

(1.中南大学,高性能复杂制造国家重点实验室,湖南长沙 410083;2.山河智能装备股份有限公司国家级企业技术中心,湖南长沙 410100)

基于LabVIEW的工程装备大扭矩测试系统设计与研究

王广松1,郭 勇1,2,赵喻明2,刘心昊2,吴海宇1

(1.中南大学,高性能复杂制造国家重点实验室,湖南长沙 410083;2.山河智能装备股份有限公司国家级企业技术中心,湖南长沙 410100)

基于平衡法测试工程装备(如旋挖钻机)动力头输出的大扭矩,设计出一种主要由动态加载机构、液压动力站、冷却系统及电气控制系统4部分构成的试验装置,实时检测动力头大扭矩与转速是否达到设计要求,弥补现有测试大扭矩技术的不足。LabVIEW虚拟仪器界面实时显示系统工作参数,验证在不同工况下,动力头扭矩值、转速值与理论计算值误差均在3.5%以内。

LabVIEW ;工程装备;大扭矩测量 ;试验台 ;平衡法

0 引言

针对现有技术的不足,基于平衡力法提出了一种不但可以直接测试静态扭矩最大值,还可以直接测试动态扭矩值的工程装备大扭矩测试系统,以利于产品系统参数调试,出厂试验及设计鉴定。

1 大扭矩测试系统原理及组成

1.1 大扭矩测量工作原理

扭矩测量方法可以分为平衡力法、能量转换法和传递法3种[4-7]。能量转换法是依据能量守恒定律,利用热能、电能等其他参数来测量扭矩的一种间接测量法。这种方法并不常用,测量误差相对较高,一般为10%~15%[5],故很少使用;传递法目前使用最广,传递扭矩时弹性元件物理参数会发生变化,传递法利用这种变化与扭矩的对应关系来测量扭矩。但鉴于旋挖钻机输出扭矩值大,轴刚度要求高,不允许轴有显著的变形,使得基于传动轴扭转变形的传递测量方法难以采用;平衡力法是利用平衡扭矩去平衡被测扭矩,从而求得被测扭矩的方法。当转轴受扭矩作用时,机体上必定同时存在与作用方向相反的平衡力矩,二者大小相等、方向相反,因此测量出机体上的平衡力矩就可知被测力矩大小。在被测扭矩M作用的转轴上施加一个力臂为L的固定力F,当两力矩平衡时测出力F即可求得测力矩M,所以平衡力法是把力矩测量转化为力的测量。

1.2 大扭矩测试系统设计方案

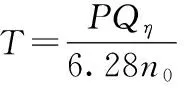

测试系统基于平衡法使用了摩擦加载传动系统方案,实验装置主要由动态加载机构、液压动力站、摩擦盘冷却系统和电气控制系统构成,其中动态加载机构部分如图1所示。

(a)动力头试验台主视图

(b)测力油缸的局部剖视图图1 动力头试验台结构图

图1试验台结构部分包含转动盘、摩擦盘、摩擦片、测力盘及伸出端装置等。在转动盘上固定有与钻杆连接的固定件,摩擦盘与测力盘及加压柱塞缸之间均安装有摩擦片。工作时,动力头输出扭矩经过钻头配合孔传递给摩擦盘,与摩擦盘摩擦的摩擦片在加压柱塞缸施加的正压力下,产生一定的摩擦力,这个摩擦力通过摩擦盘与上下两侧摩擦片全部传递给测力盘,测力盘通过测力盘伸出端与定点传力球传递正压力。测力柱塞缸的压力传感器测出此压力,进而得到准确的扭矩值。当加压柱塞缸施加的正压力足够大时,让摩擦盘停止或不能转动时,则测力柱塞缸测得的数据即是动力头静态最大输出扭矩。

为方便旋挖钻机扭矩的现场测量,实时显示动力头转速、测试扭矩以及旋挖钻机其他工作参数,结合动力头输出扭矩值大及钻杆的特点,测试试验台整体设计方案如图2所示,各传感器分别采集系统压力、流量及动力头转速信号,然后将信号传送至控制器进行A/D转换处理,将采样值转换成对应的物理量经过移动平均滤波计算后分别用CAN、RS232等通讯方式传送至显示屏及PC界面。详细过程见软件系统设计。

图2 测试系统整体设计方案

1.3 测试过程扭矩传递分析

扭矩测试过程中摩擦盘作为扭矩传递的桥梁,将动力头输出的扭矩转化成摩擦扭矩等效传递给了测力盘。在测试过程中主要存储数据包括动力头油液压力p动、动力头流量Q动、动力头转速n动、加压柱塞缸油压p加及测力柱塞缸p测等数据。

T测=Kp测

(1)

式中K为仪器标定测力柱塞缸压力1 MPa对应的扭矩值,取16.1 kN·m。

(2)

式中η为动力头经减速增扭回路机械效率。

旋挖钻机动力头输出的大扭矩通过钻杆传递给摩擦盘,但是由于钻杆及上部试验台各部分自身重量的原因会产生额外的正压力分别作用在摩擦片以及垫圈等接触面上,尤其是作用在垫圈上会产生设备摩擦反力矩T反。

T反=μ1(m1+m2)gL1

(3)

式中:μ1为聚甲醛-钢的摩擦系数,取0.14;m1为动力头、钻杆及钻具等构件自重;m2为上部试验台质量,取5 300 kg;L1=(d1+d2)/4;d1、d2分别表示垫圈内径和外径,d1=220 mm,d2=360 mm。

所以在虚拟仪器界面显示的扭矩数据应为测力油缸测试扭矩与设备摩擦反力矩两者之和。

T显示=T测+T反

(4)

2 测试系统软件设计

2.1 控制模块设计

采用公司自主研发的SWDM-2控制器,内置有源滤波器[8]进行滤波,电路连接如图3所示,具有较好的幅频特性,可使高频部分的干扰急剧消减,为后续电路处理提供更准确的波形信号。控制器读取传感器电压后,为了更好地排除干扰信号,采用移动平均的方法进行二次软件滤波,然后通过串口实时发送至上位机,同时通过CAN总线、RS232分别发送至显示屏、PC机进行显示。

图3 信号滤波电路

2.2 显示模块设计

基于公司自主研发的SWCM057B显示屏开发显示模块,通过CAN总线实时接收控制器传送的系统工作参数,实时显示测试过程中的扭矩值,并且和理论扭矩值相比较算出相对误差,得出测试结论等。若旋挖钻机有工作参数超出预设定范围,显示器将会蜂鸣报警。显示模块流程图如图4所示。

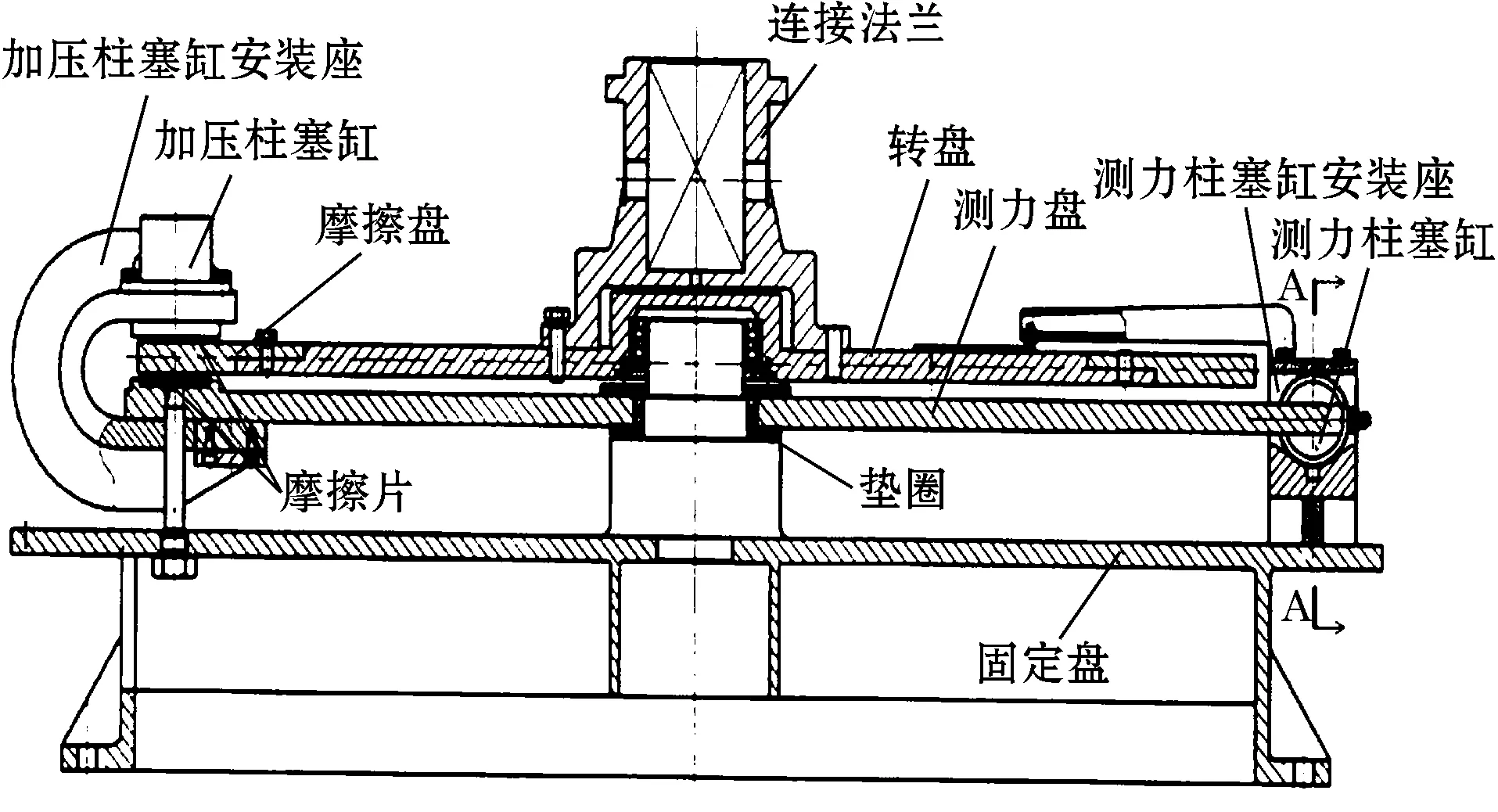

2.3 LabVIEW程序设计

PC界面使用LabVIEW开发设计,虚拟仪器大大突破了传统仪器在数据采集、处理、显示、存储等方面的限制,是一个测试和自动化系统的高性能、低成本运载平台[8]。

根据系统测试要求,将程序分为数据采集模块、数据处理模块、显示模块、数据保存模块[9]5大部分。整个系统的程序框图如图5所示。

图4 显示模块流程图

编写串口通信程序采集来自控制器的数据,实现动态波形显示、历史数据调用和数据处理存储等功能,图形化显示使得系统测量数据更加直观。程序中格式化字符串写入存储表头,然后自动存储串口发送的数据,保存为txt文件,文件名以日期时间命名,可方便用户对数据的查看分析和处理[7]。

3 试验与测试结果分析

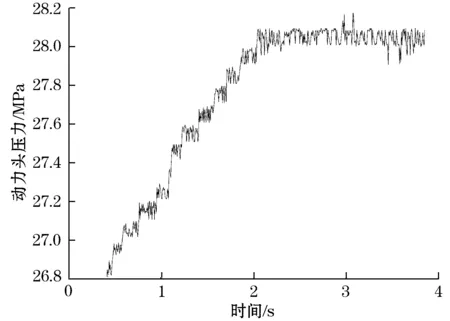

山河智能旋挖钻机SWDM22为恒功率泵液压控制系统[10],回路控制采用变量泵-变量马达形式,系统工作压力设定在31.4 MPa,工作转速为6~26 r/min,采用2个大排量变量马达A6VM驱动动力头,动力头减速器传动比i1=32.6,齿轮传动比i2=5.21,减速器传动机械效率η1与齿轮传动的机械效率η2分别取为0.95、0.98,减速增扭回路机械效率η=η1η2[9]。在测试试验台上对其进行了大扭矩的测量试验,加压柱塞缸缓慢增压得到的动态扭矩测试相关数据见表1,绘制动力头压力变化曲线图6及动力头扭矩-转速时间变化曲线图7。

通过试验数据及曲线分析可以看出,当变量马达进口压力稳定至A点28 MPa附近时,动力头转速恒定在6 r/min,随着夹紧柱塞缸加压力逐渐增大,液压系统开始溢流,动力头输入流量显著减小,转速降低,输出扭矩不变。随着动力头转速逐渐趋近与零,直至停止转动,系统全部溢流,动力头输出扭矩恒定。

图5 系统程序框程图设计

动力头测试扭矩与公式计算的扭矩存在一定的误差,这是由于垫圈与测力盘之间的设备摩擦T反波动变化产生的。一方面由于制造精度的问题,平面光洁度没有达到要求,接触面积产生变化,设备摩擦反力矩会有小范围的波动[10];另一方面随着相对滑动速度的变化,聚甲醛-钢的摩擦系数μ1会发生变化,进而导致T反发生变化。但整体来看T计算和T显示两者误差均在3.5%以内,可以接受。

4 结论

根据工程装备动力头大扭矩的输出特点,基于平衡力法设计出一种工程装备大扭矩测试系统,解决了动力头大扭矩无法直观测量的难题。

表1 扭矩测试试验数据统计表

图6 动力头压力缓慢变化曲线

利用虚拟仪器技术,采用LabVIEW语言编写,实时采集系统工作参数,对动力头动态扭矩和转速的实时显示,简化了系统设计,缩短了软硬件调试过程。根据采集的系统工作参数可以判断出机械功率输出是否达到预先设计指标,并且为旋转机械的设计和新产品研发提供科学数据,确保旋转机械实际运行的安全性。试验调试表明,整个测量系统工作稳定,控制部分简洁明了,实时性好,测量结果T计算和T显示两者误差在3.5%以内,实际性能满足了设计要求。

图7 转速-扭矩关系曲线

[1] 陈兵,王东兴,吴永根,等.旋转轴扭矩测量装置研究.烟台大学学报,2009,22(1):73-75.

[2] 胡香玲.新型扭矩测量系统的研究与实现:[学位论文].杭州:浙江大学,2006.

[3] 何清华,朱建新,郭勇,等.一种工程装备大扭矩及超大扭矩测试系统:中国,CN 103528737 A.2012-09-29.

[4] 文西芹,张永忠.扭矩传感器的现状与发展.仪表技术与传感器,2001(12):1-3.

[5] 杜建刚.旋挖钻机动力头最大输出扭矩测量方法的探讨.农业装备与测量工程,2006(10):17-18.

[6] 张涛 .基于力矩测量的交流伺服工作台摩擦识别与补偿控制:[学位论文].济南:山东大学,2006.

[7] 曾美霞,陈立定.扭矩实时检测与数据分析系统.仪表技术与传感器,2012(12):54-56.

[8] 宋寿鹏.数字滤波器设计与工程应用.镇江:江苏大学出版社,2011.

[9] 杨俊峰.基于虚拟仪器的动态扭矩测试系统的研究:[学位论文].秦皇岛:燕山大学,2007.

[10] 何清华.旋挖钻机研究与设计.长沙:中南大学出版社,2012.

作者简介:王广松(1989—),在读硕士研究生,主要从事机电液一体化研究。E-mail:ssegwgs@126.com 郭勇(1968—),副研究员,主要从事机电液一体化研究。 E-mail:ssegwgs@126.com

Design and Study of Measurement System for Engineering Equipment High Torque in LabVIEW

WANG Guang-song1,GUO Yong1,2,ZHAO Yu-ming2,LIU Xin-hao2,WU Hai-yu1

(1.The State Key Laboratory of High Performance Complicated Manufacturing,Central South University,Changsha 410083,China; 2.The National Enterprise R&D Center,Sunward Intelligent Equipment CO.,LTD,Changsha 410100,China)

Based on balance method to test the output high torque of engineering equipment (such as rotary drilling rig),a test device which is mainly composed of dynamic load mechanism,hydraulic power station,cool system and electrical control system was designed,realizing real-time detection of power head torque and speed to reach functional design requirement,which also made up for the deficiencies of the existing torque test technology.The LabVIEW virtual instrument interface displays system parameters,and verifies the error of the power head torque and speed values within 3.5% under different load conditions.

LabVIEW;engineering equipment;high torque measurement;test bench;balance method

刘丽丽 (1990— ),硕士研究生,现研究方向为微结构气体传感器的设计与研究.E-mail:364770579@qq.com

国家科技支撑计划项目(2014BAA04B00,2013BAF07B00)

2014-04-29 收修改稿日期:2014-11-01

TH823

A

1002-1841(2015)04-0021-03