微气体传感器微热板的优化设计

刘丽丽,何 越,刘 震,王连元,刘 丽,苏 畅,薄小庆,张晓波

(超硬材料国家重点实验室,吉林大学物理学院,吉林长春 130012)

微气体传感器微热板的优化设计

刘丽丽,何 越,刘 震,王连元,刘 丽,苏 畅,薄小庆,张晓波

(超硬材料国家重点实验室,吉林大学物理学院,吉林长春 130012)

基于铂的热敏热阻特性和SiO2的绝热绝缘特性,设计了一种以铂作为电极材料,SiO2作为隔热层和绝缘层材料的微气体传感器的硅基微热板结构。利用有限元分析工具对微热板的基底和电极分别进行了设计和优化,并分析了微热板的热场和磁场分布。当基底设计为前SiO2层、中间Si层、后SiO2层3层结构且厚度分别为25 μm、100 μm、175μm,加热电极宽度为150 μm时,微热板能够获得高且均匀的中心温度。该电极结构有助于消除磁场对测量信号的干扰,提高了传感器的整体性能。

微热板;结构设计;温度分布;磁场分布

0 引言

微电子机械系统(MEMS)是近年来发展起来的一种新型多学科交叉的技术,它是指运用微制造技术在一块普通的硅片基体上制造出集机械零件、传感器执行元件及电子元件于一体的系统,具有尺寸小、质量轻、响应快、可集成控制、成本低等优点[1]。而基于微电子系统 (MEMS) 技术的微结构气体传感器将加热单元、敏感芯片、测量电极等集成于一体,相较于传统传感器具有功耗低、一致性好、集成化程度高等优点,现已逐渐成为气体传感器领域的主要结构形式[2-4]。

自1962年以来,金属氧化物半导体材料已越来越多地用于气体检测[5-7],但半导体材料需要一定的温度才可以与气体发生反应,而在微结构气体传感器中,微热板是起到加热敏感材料使其达到工作温度的作用,因此微热板的设计是至关重要的。在设计微热板结构时,应考虑使其温度场分布尽量均匀一致,功耗最低[1,8]。研究结果表明:微热板的结构、材料及尺寸参数的设置对气体传感器的灵敏度等指标有着重要影响[9-10]。有限元分析(FEA)软件ANSYS是当今各科研领域必备的FEA工具,ANSYS中的Multiphysics模块可对各种结构的热场分布和磁场分布进行模拟和分析[11],本研究就是采用ANSYS12.1中的Multiphysics模块对微热板的热场和磁场进行了模拟和分析,进而对微热板的结构进行了优化。

1 微热板的结构设计与优化

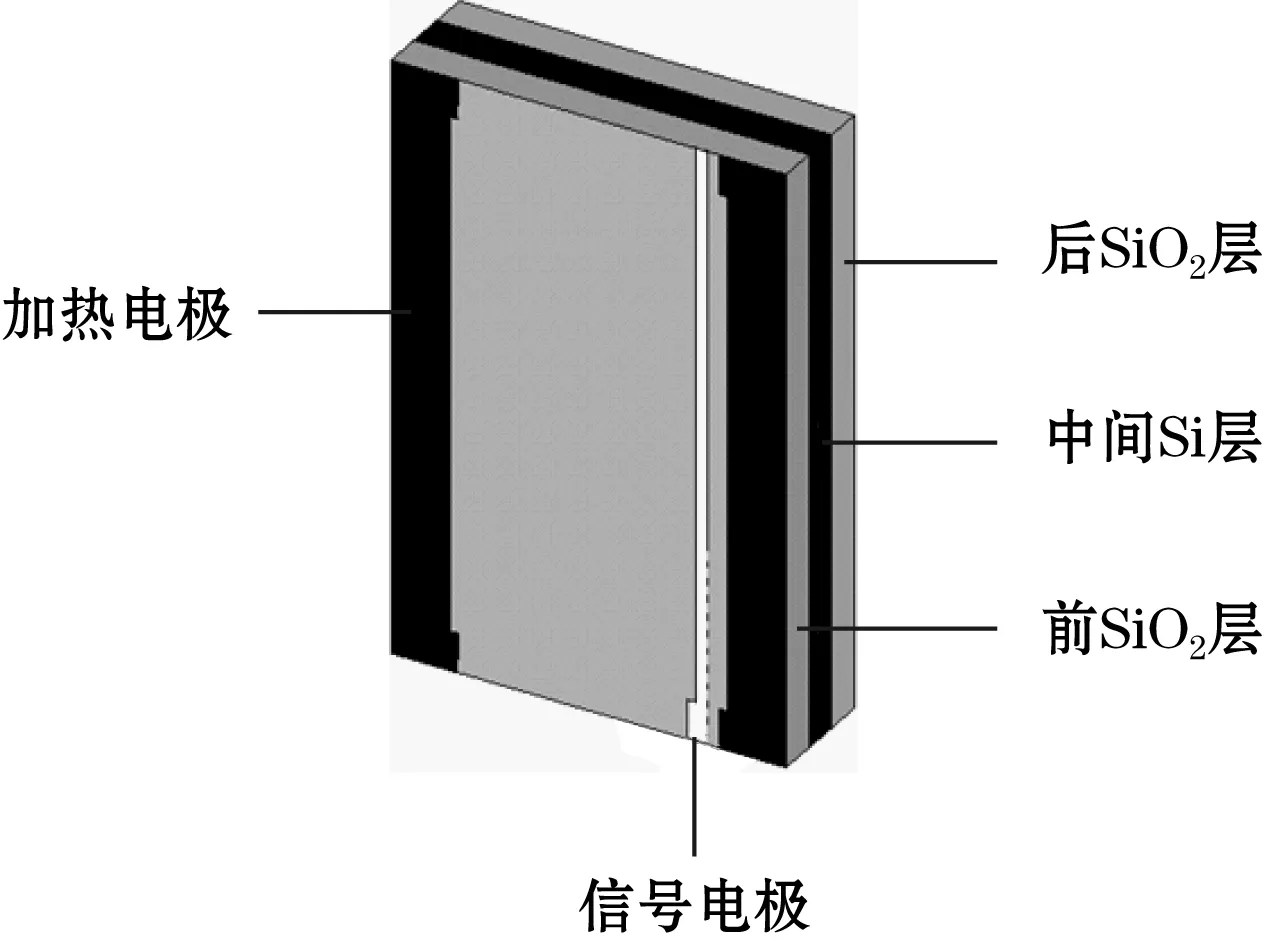

本文所设计的微热板结构如图1所示,该器件的平面尺寸为1.0 mm × 1.5 mm。微热板的Si衬底是由晶向为<100>的单晶硅经各向异性腐蚀而成,它保证了传感器的机械强度。在Si衬底上生长前后两层SiO2,前SiO2层既是绝缘层,也是隔热层,后SiO2层能起到防止热量散失的作用[7]。在前SiO2层上是铂加热电极和铂信号电极,将加热电极、信号电极设计于同一平面上,不仅避免了存在于“三明治”结构中的寄生电场(即加热层、绝缘层、信号层3层间的寄生电场)对测量信号的影响,同时降低了工艺复杂度[12]。

图1 微热板结构示意图

1.1 基底结构设计

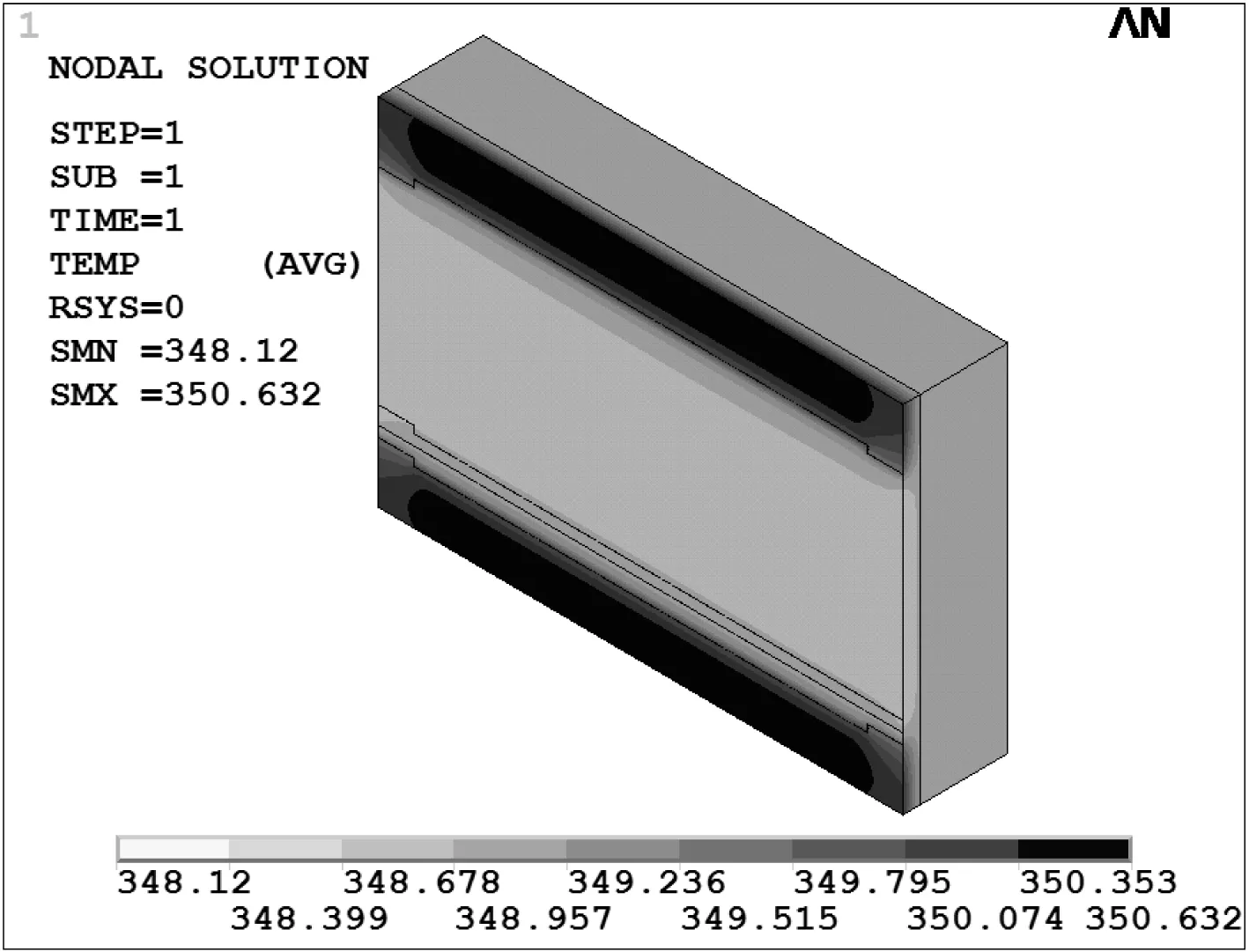

基底一般是由Si衬底和上层SiO2绝缘层2层构成,Si衬底下表面直接接触空气,由于Si的导热系数过大,容易分散热量,因此会有较大的热损耗,所以文中基底结构设计为3层结构,即在Si衬底下方多加上一层SiO2隔热层,SiO2较低的导热能力可使得热量损耗变小[7]。为了比较2种基底结构的微热板的热场分布,在功耗为30 mW时,将微热板中加热电极和信号电极的宽度分别设为150 μm和30 μm,利用有限元分析软件ANSYS对两种基底结构的温度分布进行仿真和分析,分别找到了2种基底结构各自最佳的温度分布,结果如图2(a)和图2(b)所示。并以传感器中心为基点,对上下两边各0.5 mm 的温度分布进行模拟,得到相应温度场分布如图2(c)所示。

(a) 两层基底结构的温度分布

(b) 三层基底结构的温度分布

(c) 两种基底结构微热板的中心位置温度分布图2 两种基底结构的微热板的温度分布

从图2(a)和图2(b)可以看出:两层基底结构的微热板中心区域温度为最低温处,三层基底结构的微热板中心区域温度属于高温区。从图2(c)可以看出:尽管三层基底的微热板的最高温低于两层基底的最高温,但是三层基底的中心区域温度高于两层基底的中心温度。传感器的理想状态是中心高温区的温度均匀分布 ,而中心以外区域温度相对较低。因此三层基底结构的微热板具有较理想的温度分布。此时基底结构中前SiO2层、中间Si层、后SiO2层厚度分别为25 μm、100μm、175 μm。

1.2 加热电极宽度优化

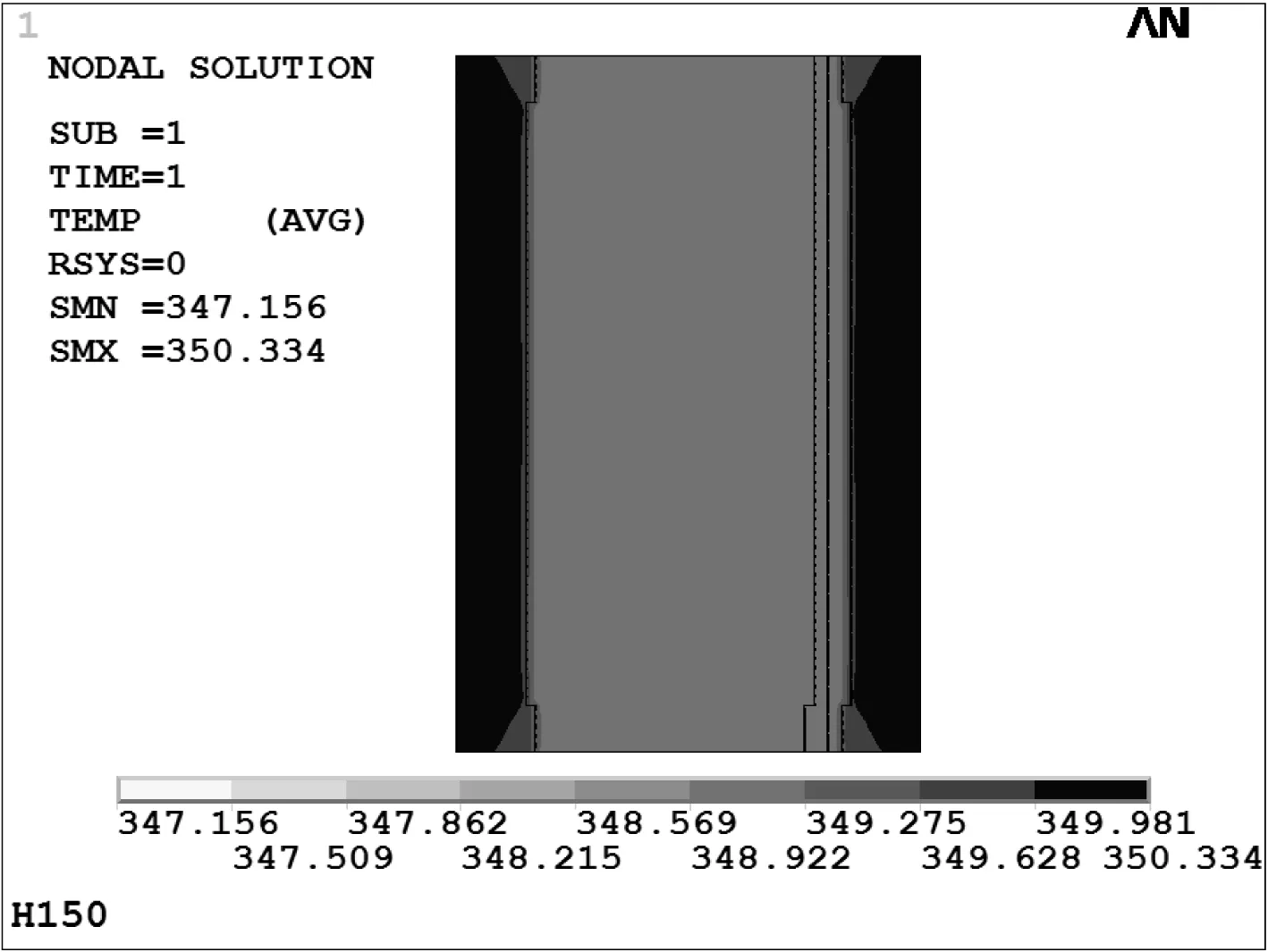

不同的加热电极宽度会产生不同的温度分布情况。当功耗为30 mW时,设定基底为三层结构,其中前SiO2层、中间Si层、后SiO2层厚度分别为25 μm、100 μm、175 μm,信号电极宽度设为30 μm,利用ANSYS对加热电极宽度为100 μm、150 μm、200 μm的微热板的热场进行了分析,结果如图3所示,图中H代表加热电极的宽度。从图3可以看出:加热电极宽度为100 μm时,微热板的温度分布均匀但整体温度较低;加热电极宽度为150 μm时,微热板的中心温度明显提高且分布均匀;加热电极宽度为200 μm时,微热板中心温度有所提高但温度均匀性较差。所以,加热条宽度设为150 μm比较合理。

(a)H=100 μm

(b)H=150 μm

(c)H=200 μm图3 加热电极不同宽度时微热板的温度分布

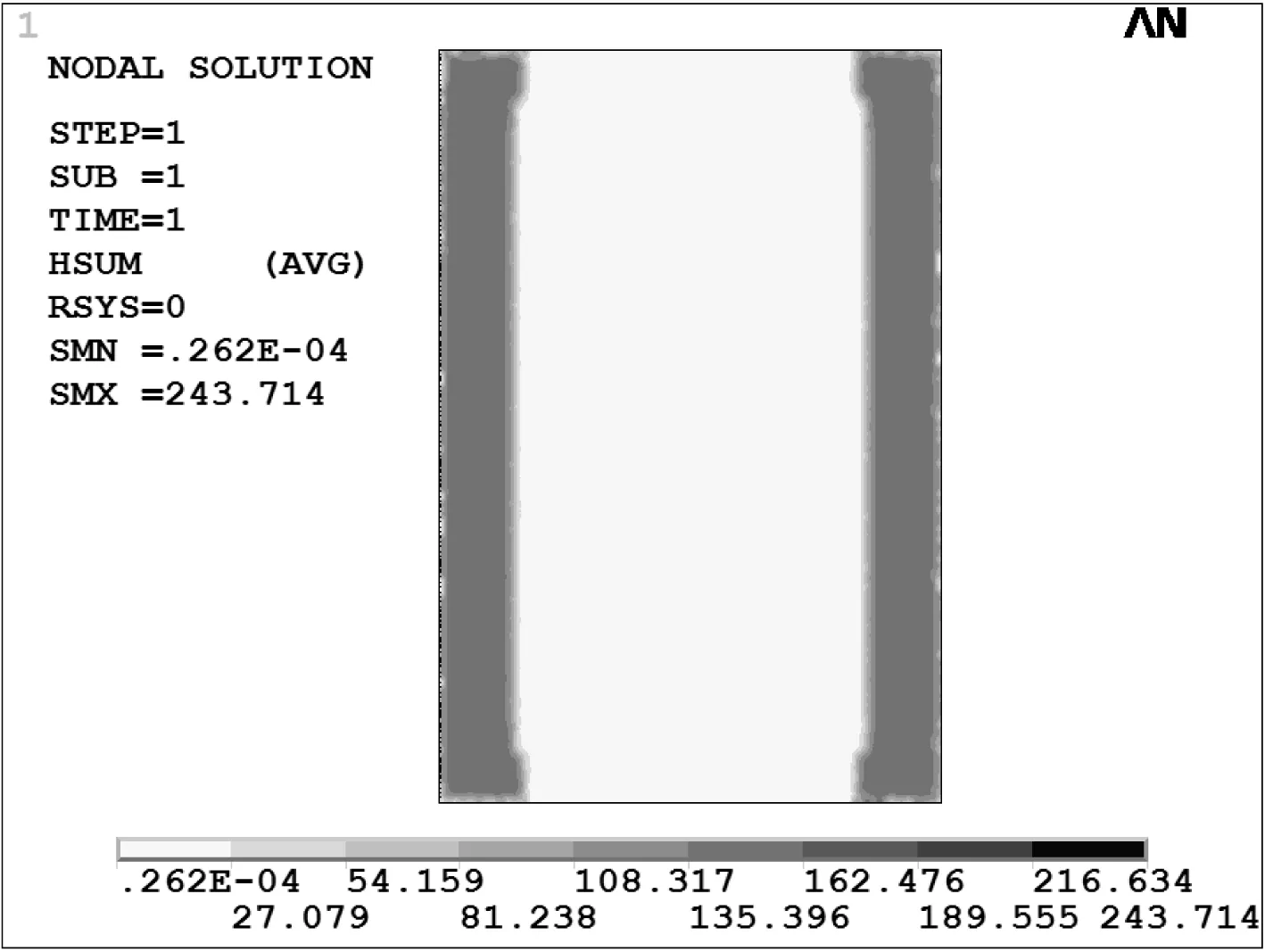

2 微热板的磁场分布

利用ANSYS12.1分析微热板的磁场分布,结果如图4所示。此时微热板的各尺寸参数如下:加热电极宽度为150 μm,信号电极宽度为30 μm,基底三层结构从前往后厚度依次为25 μm、100 μm、175 μm。从图4可以看出,微热板中加热电极区域的磁场强度较强,最大值可达243.714 A/m;微热板的中心敏感区域磁场强度最小,为2.62×10-4A/m。与磁场强度最大值相比,微热板中心区域的磁场强度可以忽略不计,因此,这种电极结构有效消除了磁场对测量信号的干扰,这有利于传感器的整体性能的提高。

图4 微热板的磁场分布

3 结论

本研究采用有限元分析方法,分析了微热板中基底结构、加热电极宽度对温度分布的影响,经过模拟仿真确定了基底结构为前SiO2层、中间Si层、后SiO2层三层结构且厚度分别为25 μm、100 μm、175 μm,加热电极宽度为150 μm时,传感器可以获得较理想的温度分布。并且模拟仿真了微热板的磁场分布,得出这种电极结构有效消除了磁场对测量信号的干扰。这种优化的气体传感器微热板结构极大提高了传感器的性能。

[1] 杨广立,张彤,李春明.硅基微结构气体传感器结构的有限元模拟分析.吉林大学学报(理学版),2003,41(4):510-512.

[2] 张彤,李春明,刘丽,等.利用有限元分析工具优化设计微气体传感器结构.仪表技术与传感器,2005(2):4-6.

[3] ZEE F,JUDY J W.Micromachined polymer-based chemical gas sensor array.Sensors and Actuators B,2001,72 :120-128.

[4] 张子立,殷晨波,陶春,等.微加热板气体传感器的仿真及结构优化.仪表技术与传感器,2010(8) :1-3.

[5] FARDINDOOST S,IRAJI Z A,RAHIMI F,et al.Pd doped WO3films prepared by sol process for hydrogen sensing .Int J Hydrogen energy,2010,35(2) :854-860.

[6] SENNIK E,COLAK Z,KLLLNC N,et al.Synthesis of highly-ordered TiO2nanotubes for a hydrogen sensor.Int J Hydrogen Energy,2010,35(9) :4420-4427.

[7] 张子立,殷晨波,朱斌,等.基于MEMS工艺微气体传感器结构与工艺设计.南京工业大学学报,2012,34(3) :31-35.

[8] 韩郁,刘丽,陕皓,等.一种新型微结构气体传感器电极设计分析.仪表技术与传感器,2012(12) :6-8.

[9] 王竹萍,丁英涛,刘汝卿.MEMS微型热敏传感器数值模拟.北京理工大学学报,2011,31(12) :1435-1438.

[10] WANG J,ZHANG P,QI J Q,et al.Silicon-based micro-gas sensors for detecting formaldehyde.Sensors and Actuators B:Chemical,2009,136(2) :399-404.

[11] 张彤,杨广立,李春明,等.微结构气体传感器的加热器设计与模拟.测控技术,2004,23(5) :12-13.

[12] 刘丽,张彤,漆奇,等.基于La0.7Sr0.3FeO3的微结构乙醇气体传感器的研制.半导体学报,2007,28(4):610-613.

Optimizing Design of Micro-hotplate for Micro Gas Sensor

LIU Li-li,HE Yue,LIU Zhen,WANG Lian-yuan,LIU Li,SU Chang,BO Xiao-qing,ZHANG Xiao-bo

(National Key Laboratory of Superhard Materials,College of Physics,Jilin University,Changchun 130012,China)

Due to the thermal resistant and sensitive characteristics of metal platinum,as well as the heat and electricity insulating characteristics of SiO2,a kind of the Si-substrated micro-hotplate structure was designed for micro gas sensor,in which platinum was used as electrode material and SiO2was used as thermal and electricity insulation layer material.The substrate and the heating electrode of the micro-hotplate were optimized by using finite element analysis tool,and the thermal field distribution and magnetic field distribution of the micro-hotplate were also analyzed.When the substrate was composed of three layers and the thickness of front SiO2,Si and rear SiO2were 25 μm,100 μm,175 μm respectively and the heating electrode width was 150 μm,the micro-hotplate can obtain high and uniform central temperature distribution.The electrode structure helps to eliminate the interference on the measurement signal from magnetic field,which is helpful to improve the whole performance of the sensor.

micro-hotplate;structure design;temperature distribution;magnetic field distribution

吉林省科技厅重点科技攻关项目(20140204027GX)

2014-04-01 收修改稿日期:2014-11-14

TP212.2

A

1002-1841(2015)04-0013-02