叶片蒸汽冷却耦合换热特性的数值研究

杜长河, 李 亮, 丰镇平

(西安交通大学 叶轮机械研究所,西安710049)

燃气透平广泛应用于电力、航空、航海、分布式能源及坦克动力等领域.燃气透平的进口温度不断提高,已经远远超过金属材料的耐热极限,需要开发更加有效的冷却技术[1].蒸汽冷却由于具有优良的冷却特性,已成为新一代重型燃气透平冷却技术的发展方向.与空气冷却相比,蒸汽具有热容量大和导热性能好的优点,该方法所使用的冷却剂的质量流量大大减小,且蒸汽冷却不需要从压气机中抽取高压空气,避免了冷却剂与主流燃气的掺混,减少了流动损失,提高了燃气透平的整体效率[2].

国内外学者对蒸汽冷却进行了大量的研究.Guo等[3]在水平弯管实验台上研究了不同雷诺数下水雾/蒸汽冷却的传热特性,指出冷却效率随蒸汽质量流量的增大而提高,随管壁热流密度的增大而降低.Bohn等[4-5]采用实验和数值分析的方法研究了高压蒸汽透平级中冷却孔布置对冷却效果的影响,并对不同工况点进行了参数化分析.胡捷等[6]采用热流耦合方法对蒸汽冷却与空气冷却的效果和应力分布进行了对比分析.Piralishvili等[7]研究了流动涡对传热和冷却性能的影响.Shui等[8]应用SSG 湍流模型得到了传热系数和摩擦因数的分布规律.Liu等[9-10]采用实验方法研究了努塞尔数随雷诺数的变化规律,并指出冷却蒸汽过热度、壁面热流量和进口压力对传热系数的影响较小.

目前,对蒸汽冷却的研究大多是以过热蒸汽为冷却介质,而对湿蒸汽冷却特性的研究很少.湿蒸汽作为冷却介质虽然可能出现腐蚀叶片、堵塞流道等问题,然而其被加热时会以相变潜热的形式吸收大量热量,比过热蒸汽的冷却性能更好.笔者以NASA 公布的Mark II叶片的实验数据[11]为基础,采用商业软件Ansys CFX 分析不同湍流模型对流动换热计算结果的影响,对比了空气冷却、过热蒸汽冷却和湿蒸汽冷却效果的差异,分析了湿度对湿蒸汽冷却效果的影响,探究了冷却蒸汽质量流量、进口湍动度和叶片表面粗糙度对蒸汽冷却效率的影响.

1 计算模型和数值方法

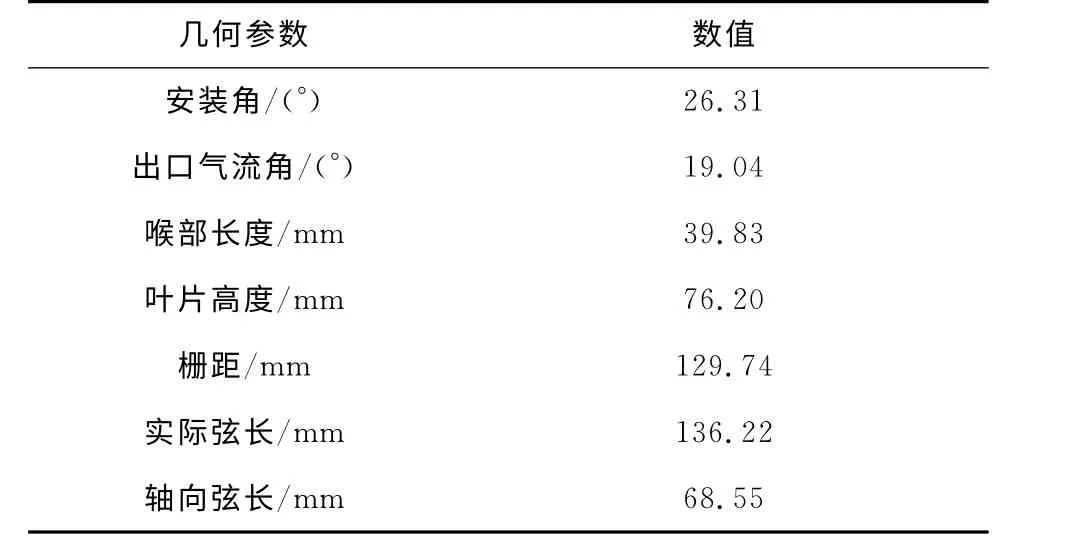

图1为Mark II叶片的结构,10个径向圆柱形冷却孔均匀地分布在叶片内部.表1为Mark II叶片的几何参数.计算边界条件按照实验参数[11]给定:沿轴向进气,进口燃气温度为788 K,总压为337 086Pa;出口静压为175 713Pa;叶片两侧为周期性边界条件,上、下端壁为绝热边界;实验中冷却介质为空气,各冷却通道进口的总温和流量与文献[11]中一致,出口静压均为101 325Pa.

图1 Mark II叶片的结构Fig.1 Structure of the Mark II blade

表1 Mark II叶片的几何参数Tab.1 Geometric parameters of the Mark II blade

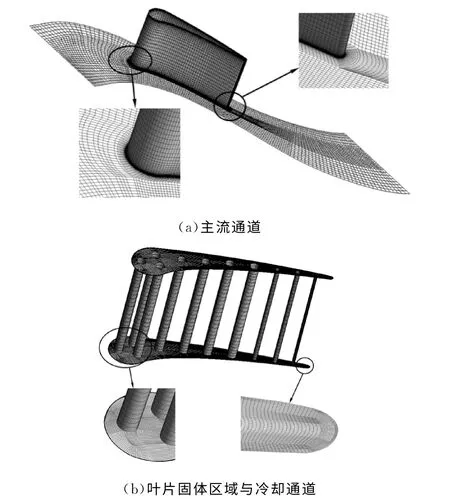

图2 Mark II叶片计算网格Fig.2 Grid division for calculation of the Mark II blade

根据实验叶片的几何参数,利用ICEM 软件生成结构化网格,如图2所示.网格由主流通道、固体叶片和冷却通道3部分构成,在流体域壁面附近进行加密,满足k-ω、SST和SST转捩湍流模型对于y+<1的要求.采用较为精确的热流固耦合方法对叶片传热过程进行分析,在流体域求解三维N-S方程,在固体域求解Laplace导热方程,在流固交界面处保证温度和热通量的连续性.利用较为成熟的平衡态凝结模型描述湿蒸汽在流动换热中的相变过程,假设气液混合物膨胀时一直保持局部热力平衡状态.蒸汽膨胀至饱和线后即开始凝结,且相变过程十分迅速.平衡态凝结模型求解中水蒸气的热力学性质采用IAPWS-IIF 97标准.

2 结果分析

2.1 湍流模型验证

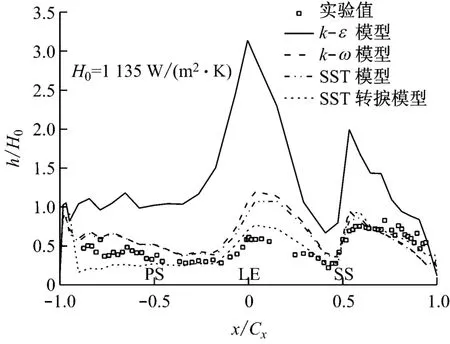

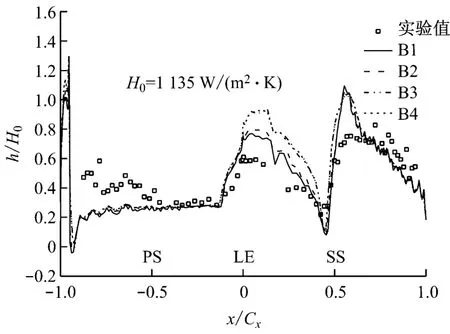

计算中首先对比了k-ε、k-ω、SST 和SST 转捩4种湍流模型对热流固耦合计算结果的影响.图3给出了根据4种湍流模型计算得到的叶片中截面传热系数分布曲线.其中,横坐标为相对轴向弦长;纵坐标为对流传热系数h 与标准传热系数H0的比值;PS代表叶片压力面;SS代表叶片吸力面;LE 代表叶片前缘点.由图3可知,根据k-ε 湍流模型计算得到的传热系数与实验结果相差很大;根据k-ω 和SST 湍流模型计算得到的传热系数在叶片尾缘处与实验值吻合较好,但在靠近叶片前缘处仍与实验值有较大偏差;SST 转捩模型在大部分区域都具有较强的分辨能力,特别是在靠近压力面前缘和吸力面尾缘处,根据该模型计算得到的传热系数分布基本上与实验测量值重合.由此可知,4种模型中考虑转捩影响的SST 湍流模型在热流固耦合计算中最为可靠,因此后文计算均采用SST 转捩湍流模型.

图3 根据4种湍流模型计算所得的叶片中截面传热系数Fig.3 Heat transfer coefficients at mid-span height calculated with four different turbulence models

2.2 网格无关性验证

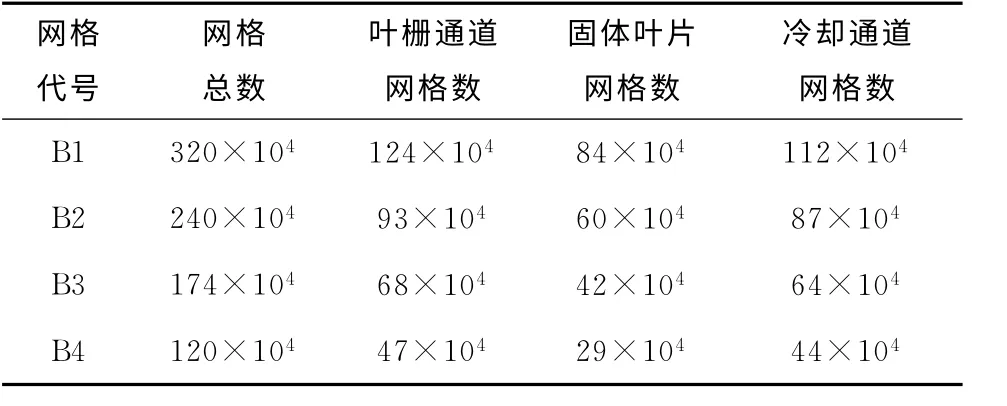

网格数量对数值模拟结果影响较大,在湍流模型验证的基础上,利用4套网格进行网格密度无关性检验,网格的具体分布见表2.

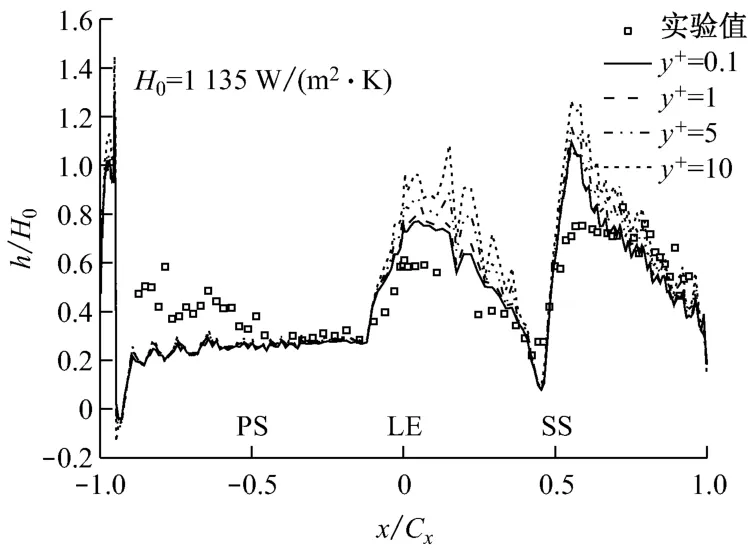

图4给出了利用4套网格计算得到的传热系数的分布.由图4可知,利用网格B1 和B2 计算得到的传热系数与壁面温度分布曲线基本重合,并与实验数据吻合.综合考虑数值模拟的计算精度与运算速度,最终选择的网格数为240万.

表2 网格分布Tab.2 Grid division

图4 不同网格密度下计算所得的中截面传热系数Fig.4 Heat transfer coefficients at mid-span height calculated with different mesh densities

流体域壁面附近存在流动与传热边界层,网格的y+值对计算结果有显著影响.图5给出了主流通道与冷却通道网格取不同y+值时叶片中截面传热系数的分布.由图5可知,计算结果与实验数据的偏差随着y+的减小而减小,y+为1和0.1时计算结果基本一致,最终选取网格y+值为1.

图5 不同网格y+值时计算所得的中截面传热系数Fig.5 Heat transfer coefficients at mid-span height calculated with different values of y+

2.3 空气和过热蒸汽冷却效果的对比

为定量评价不同冷却方式的冷却效果,定义冷却效率η为

式中:Tg,t为进口主流燃气总温;Tw为叶片壁面温度;Tc,t为冷却气体总温.显然冷却效率在0~1 之间,且叶片壁面温度越高,冷却效率越低,冷却效果越差.

参照某型燃气轮机透平进气参数,取主流燃气进口总温为1 400K,总压为1.1 MPa,出口静压为0.75 MPa.对空气和过热蒸汽的冷却效果进行对比研究,空气和过热蒸汽的进口总温相同,均为573 K;冷却空气进口总压为0.9 MPa,冷却蒸汽进口总压为1.65MPa,空气和过热蒸汽的质量流量与文献[11]中的质量流量一致.

图6给出了空气冷却和过热蒸汽冷却的叶片冷却效率分布云图.由图6可知,空气冷却和过热蒸汽冷却的η分布规律相似:靠近叶顶区域的η较大,原因为冷却气体从叶顶进入冷却孔并与叶片进行换热,随着温度逐渐升高,冷却能力下降;叶片前缘由于受到主流燃气的冲击,η迅速下降,而尾缘处由于空间狭小且远离冷却孔,η 同样较低.总体上,应用过热蒸汽冷却时叶片表面的η比采用空气冷却时的η 提高约7%,特别是压力面冷却孔附近η的值从叶顶到叶根均较高.图7给出了2种冷却方式下叶片中截面壁面温度的变化曲线.由图7可知,与空气冷却相比,在压力面的中部和靠近吸力面前缘的区域,过热蒸汽冷却的叶片壁面温度下降了70~100K;在靠近压力面前缘和叶片尾缘的区域,过热蒸汽冷却的叶片壁面温度降幅约为40K,整体上过热蒸汽冷却的叶片壁面温度下降了约60K.

图6 空气冷却和过热蒸汽冷却的冷却效率分布Fig.6 Comparison of cooling efficiency between air and superheated steam

图7 空气冷却和过热蒸汽冷却的中截面壁面温度Fig.7 Comparison of blade wall temperature at mid-span height respectively cooled by air and superheated steam

2.4 过热蒸汽和湿蒸汽冷却效果的对比

对过热蒸汽和不同湿度湿蒸汽的冷却效果进行对比研究.主流燃气的参数与2.3节中所述一致,过热蒸汽和湿蒸汽的进口总压均为1.65MPa、出口静压均为1.5 MPa;过热蒸汽的进口总温为477K,湿蒸汽的湿度分别为3%、6%、9%和12%.

图8所示为过热蒸汽冷却和6%湿度湿蒸汽冷却的冷却效率η分布云图.由图8可知,湿蒸汽冷却时叶片表面的η比过热蒸汽冷却时提高了约0.03.图9给出了2种冷却方式下叶片中截面壁面温度的分布.与过热蒸汽冷却相比,湿蒸汽冷却时叶片壁面温度有所下降,且随着蒸汽湿度的增加,叶片壁面温度持续下降.然而叶片壁面温度下降幅度分布并不均匀,叶片的前缘与尾缘处层流边界层较薄,热负荷高,而吸力面中弦区经历层流向湍流转捩,这些区域的壁面温度下降幅度较小.

图8 过热蒸汽冷却和6%湿度湿蒸汽冷却的冷却效率分布Fig.8 Comparison of cooling efficiency between superheated steam and 6%wetness steam

图9 过热蒸汽冷却和湿蒸汽冷却的中截面壁面温度Fig.9 Comparison of blade wall temperature at mid-span height respectively cooled by superheated steam and wet steam

2.5 冷却蒸汽质量流量对冷却效率的影响

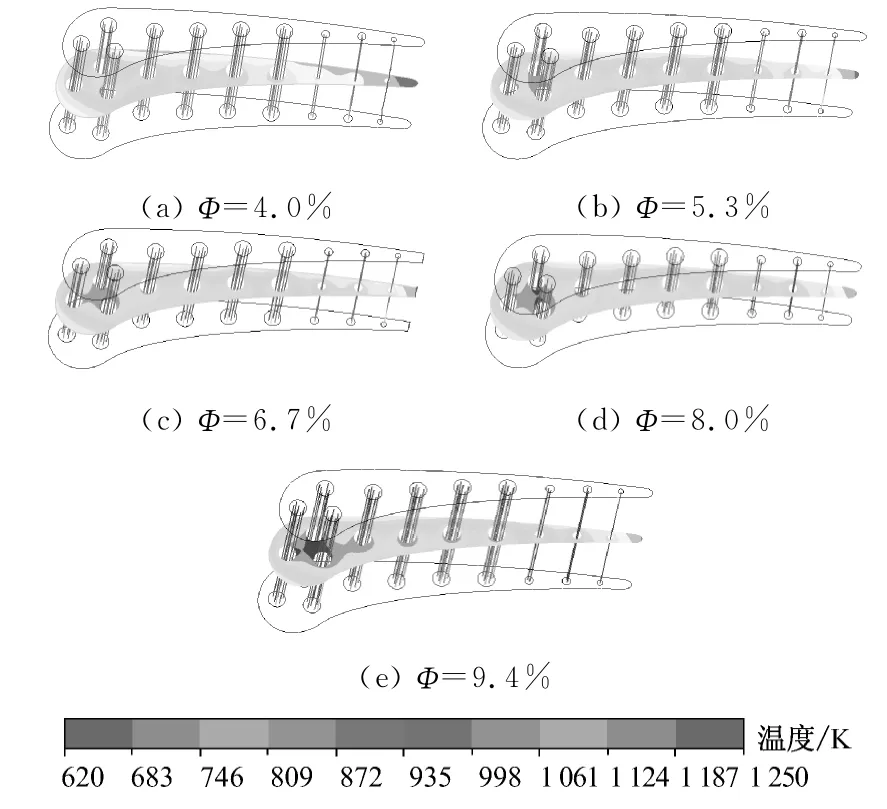

冷却蒸汽的质量流量对冷却效率影响较大.图10所示为不同质量流量的过热蒸汽下叶片中截面处的冷却效率曲线,其中质量流量比Φ=蒸汽质量流量/燃气质量流量.冷却蒸汽质量流量较小时,冷却效率较低;当质量流量比Φ 从4.0%增加到5.3%时,冷却效率整体提高约0.1,增幅较小的区域分布在叶片前缘、叶片尾缘及吸力面中弦区;Φ 继续增加时,冷却效率继续提高,但增幅减小.

图10 不同过热蒸汽质量流量时叶片中截面处的冷却效率Fig.10 Effects of steam flux on cooling efficiency at mid-span height

图11 所示为不同冷却蒸汽质量流量时叶片中截面的温度分布曲线,图中冷却孔的蒸汽流线颜色代表温度.为表达方便,只给出固体叶片的温度图例.质量流量比Φ 为4.0%时,叶片尾缘出现明显的高温区,靠近尾缘的冷却孔蒸汽温度较高.随着Φ的增加,叶片温度降低,尾缘的高温区范围逐渐减小,通过各冷却孔的蒸汽温度降低.由此表明,增加冷却蒸汽质量流量可以提高冷却效率,降低叶片壁面温度,但会消耗更多的蒸汽,冷却蒸汽的温升也会减小.在实际应用的燃气/蒸汽联合循环闭式蒸汽冷却叶片中,冷却蒸汽被加热后将进入蒸汽透平做功,冷却蒸汽温升减小会导致整体循环效率降低.在设计叶片处的冷却蒸汽质量流量时,应综合考虑叶片处冷却蒸汽的冷却效率和冷却蒸汽的温升.

图11 不同冷却蒸汽质量流量时的叶片中截面温度Fig.11 Effects of steam flux on blade temperature at mid-span height

2.6 湍流强度对冷却效率的影响

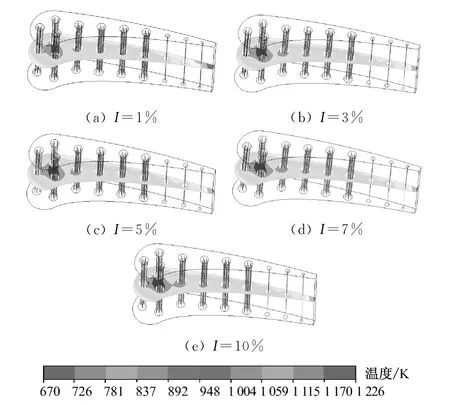

进口湍流强度I 是影响冷却效率的重要参数.图12所示为不同进口湍流强度时叶片中截面处的冷却效率曲线.由图12 可知,湍流强度I 从1%增加到3%时,冷却效率均匀提高了约0.04;而湍流强度增加到5%、7%和10%时,冷却效率与湍流强度为3%时的冷却效率差别很小,表明过热蒸汽湍流强度达到3%后,增加过热蒸汽湍流强度对提高过热蒸汽的冷却效率影响有限.

图12 不同过热蒸汽进口湍流强度时叶片中截面处的冷却效率Fig.12 Effects of inlet turbulence intensity on cooling efficiency at mid-span height

图13 不同进口湍流强度时的叶片中截面温度Fig.13 Effects of inlet turbulence intensity on blade temperature at mid-span height

图13 所示为不同过热蒸汽进口湍流强度时叶片中截面的温度曲线,图中冷却孔的蒸汽流线颜色代表温度.当湍流强度从1%增加到3%时,过热蒸汽与叶片换热增强,每个冷却孔的温度均升高,叶片尾缘处高温区的温度明显下降.而湍流强度增加到5%、7%和10%时,只有靠近尾缘的冷却孔蒸汽温度小幅度上升,由于此冷却孔的蒸汽质量流量较小,因此固体叶片温度变化较小.

2.7 粗糙度对蒸汽冷却效率的影响

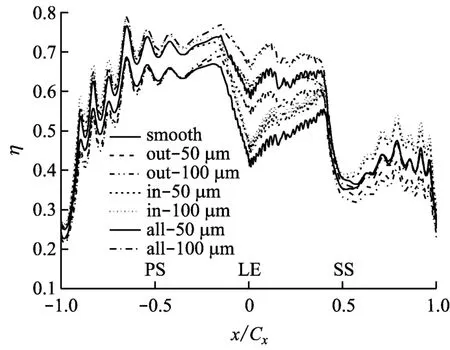

燃气透平运行时,污垢沉积等原因会导致叶片表面粗糙度发生变化,从而影响对流传热.本文中用等效砂粒粗糙度表示叶片的粗糙程度.图14所示为不同表面粗糙度对叶片中截面处过热蒸汽冷却效率的影响.

图14 不同表面粗糙度对叶片中截面处冷却效率的影响Fig.14 Effects of surface roughness on cooling efficiency at mid-span height

对比smooth、out-50μm 和out-100μm 3种情况,外流道壁面粗糙度的增加引起叶片前缘附近冷却效率提高、其他区域冷却效率降低,原因为叶片前缘附近燃气流速较小,处于层流流动状态,层流边界层的传热主要依靠导热完成,而粗糙度增加会导致导热热阻增大、传热量减小,叶片前缘处的冷却效率提高;而在叶片其他区域,燃气流速较大,处于湍流流动状态,湍流边界层的传热强度主要由层流底层的导热热阻决定,叶片壁面粗糙度增加会改变层流底层的流动状态,进而减小层流底层厚度,使得传热增强,冷却效率随之降低,这与文献[12]中的结论保持一致.

对比smooth、in-50μm 和in-100μm 3种情况,冷却流道壁面粗糙度的增加引起叶片处的冷却效率均匀提高0.05,因为冷却蒸汽处于湍流流动状态,增加冷却通道粗糙度使得蒸汽与叶片传热增强,冷却效率提高.

对比smooth、all-50μm 和all-100μm 3 种 情况,外流道与内流道壁面粗糙度同时增加,叶片尾缘区域冷却效率基本不变,其他区域冷却效率提高,特别是叶片前缘冷却效率提高0.25,这是单独增加外壁面粗糙度和内壁面粗糙度的综合结果,粗糙度的增加使得叶片前缘的高温冲蚀显著减轻.

3 结 论

(1)针对叶片冷却进行的热流固耦合数值计算,k-ε 湍流模型得到的传热系数和温度分布误差较大,k-ω 和SST 湍流模型在靠近叶片前缘处有一定的计算偏差,而SST 转捩湍流模型的计算结果与实验值最为一致.

(2)与空气冷却相比,过热蒸汽冷却的冷却效率更高,叶片壁面温度更低;与过热蒸汽冷却相比,湿蒸汽冷却的冷却效率更高,叶片壁面温度更低,且随着湿度的增加,叶片壁面温度降低.

(3)冷却蒸汽质量流量比Φ 从4.0%增加到5.3%时,冷却效率整体提高约0.1;随着Φ 的继续增加,冷却效率继续提高但幅度减小.

(4)冷却蒸汽湍流强度从1%增加到3%时,冷却蒸汽的冷却效率均匀提高了约0.04;随湍流强度的继续增加,冷却效率增加较小.

(5)增加叶片外壁面粗糙度使得叶片前缘处的冷却效率提高,其他区域冷却效率降低;增加冷却通道壁面粗糙度使得叶片处冷却效率均匀提高;同时增加外壁面和冷却通道粗糙度,叶片尾缘区域冷却效率基本不变,其他区域冷却效率提高.

[1] 黄逸,徐强,戴韧,等.斜缝气膜冷却曲面模型的数值模拟[J].动力工程学报,2012,32(5):362-367.HUANG Yi,XU Qiang,DAI Ren,et al.Numerical simulation of slot film cooling model for curved surfaces[J].Journal of Chinese Society of Power Engineering,2012,32(5):362-367.

[2] OBATA M,YAMAGA J,TANIGUCHI H.Heat transfer characteristics of a return-flow steam-cooled gas turbine blade[J].Experimental Thermal and Fluid Science,1989,2(3):323-332.

[3] GUO Tao,WANG Ting,GADDIS J L.Mist/steam cooling in a 180-degree tube bend[J].Journal of Heat Transfer,2000,122(4):749-756.

[4] BOHN D,REN J,KUSTERER K.Cooling performance of the steam-cooled vane in a steam turbine cascade[C]//Proceeding of ASME Turbo Expo 2005:Power for Land,Sea,and Air.Reno,Nevada,USA:ASME,2005:217-226.

[5] BOHN D,WOLFF A,WOLFF M,et al.Experimental and numerical investigation of a steam-cooled vane[C]//Proceeding of ASME Turbo Expo 2010:Power for Land,Sea,and Air.Amsterdam,The Netherlands:ASME,2002:477-484.

[6] 胡捷,苏生,刘建军,等.透平导叶闭式蒸汽冷却方案研究[J].工程热物理学报,2008,29(7):1121-1124.HU Jie,SU Sheng,LIU Jianjun,et al.Investigation of closed-loop steam cooling schemes of a gas turbine guide-vane[J].Journal of Engineering Thermophysics,2008,29(7):1121-1124.

[7] PIRALISHVILI S A,VERETENNIKOV S V,KHASANOV S M,et al.Development of a cyclonevortex nozzle vane and design efficiency of its convective-film cooling by steam[J].Thermal Engineering,2010,57(5):433-440.

[8] SHUI Linqi,GAO Jianmin,XU Liang,et al.Numerical investigation of heat transfer and flow characteristics in a steam-cooled square ribbed duct[C]//Proceeding of ASME Turbo Expo 2010:Power for Land,Sea,and Air.Glasgow,UK:ASME,2010:163-171.

[9] LIU J,GAO J,GAO T.An experimental investigation of heat transfer characteristics in a steam-cooled square channel with rib turbulators[C]//Proceeding of ASME Turbo Expo 2011.Vancouver,British Columbia,Canada:ASME,2011:1529-1534.

[10] LIU Jiazeng,GAO Jianmin,GAO Tieyu,et al.Heat transfer characteristics in steam-cooled rectangular channels with two opposite rib-roughened walls[J].Applied Thermal Engineering,2013,50(1):104-111.

[11] HYLTON L D,MIHELC M S,TURNER E R,et al.Analytical and experimental evaluation of the heat transfer distribution over the surfaces of turbine vanes[C]//AAS/Division of Dynamical Astronomy Meeting.USA:NASA Lewis Research Centor,1983.

[12] HOFFS A,DROST U,BÖLCS A.Heat transfer measurements on a turbine airfoil at various Reynolds numbers and turbulence intensities including effects of surface roughness[C]//Proceeding of ASME Turbo Expo 1996.Birmingham,UK:ASME,1996.