油马达外壳修复工艺分析

叶东南

(武汉船舶职业技术学院船海学院,湖北武汉 430050)

油马达外壳修复工艺分析

叶东南

(武汉船舶职业技术学院船海学院,湖北武汉 430050)

分析了油马达外壳补焊修复工艺特点,及相关补焊工艺方法、设备及参数的选择等,提出了具体的修复工艺措施,并对修复后的焊接质量提出了检验方法及检验设备,保证了修复质量。

油马达外壳;修复工艺分析;质量检验

油马达是液压系统中的动力元件和执行元件,也是重要的能量转换装置。油马达外壳是大型油马达上的重要结构。由于外形较为复杂且承受一定的载荷作用,一般采用铸铁来制造。油马达在长期使用过程中,受工作应力及腐蚀介质作用,在油马达外壳局部产生了破损和裂纹。为了降低生产成本,需要对破损和裂纹尺寸不大的油马达外壳进行修复。采用焊条电弧焊修复(补焊),修复完成后进行磁粉检验,以排除表面和近表面裂纹。

1 修复工艺分析

油马达外壳因第一次补焊时未采取适当的工艺措施,导致焊后出现大量裂纹,经打磨消除裂纹后,补焊处最大宽度达30mm,这样给修复带来一定的难度。为确认母材的成分,在该外壳切割试样进行化学成分分析,由于取样体积太小(考虑修复的难度不可能取太大)只能测定碳的含量,这样无法精确确定材料的具体牌号,只能凭经验估计。测定结果含碳量为:3.08%。基于上述油马达外壳成分特点,制定如下工艺措施。

1.1 修复设备及焊接材料选用

焊机选用ZX5—400直流焊机(直流正接),该焊机焊接性能较好,焊接工艺参数可以满足修复工艺要求。

1.2 焊接材料及焊接电流选用

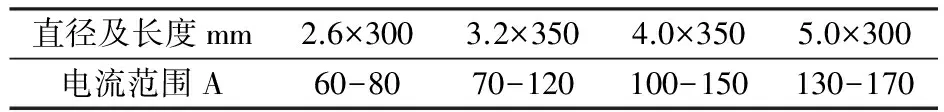

选用Z308铸铁焊条,该焊条是纯Ni铸铁焊条,其焊接工艺性、机械加工性能均优异,且裂纹敏感性很小。 适用的电流范围见表1。

表1 电流范围

1.3 修复工艺分析

(1)为避免接头过热,尽量选用小直径焊条,电弧宜短,电流应选择较低值,一般选取120~140A。因为随着焊接电流的增大,焊接过程中热输入增大,将会造成焊接接头接头应力增大,特别是针对铸铁这种脆性材料而言,发生裂纹的可能性明显增大,因此要控制焊接电流。

(2)基于所使用的Z308铸铁焊条优越性,且本构件补焊处的拘束应力较小,原则上不必预热和后热,以简化修复工作。

(3)操作中采用短段焊、断续焊的方法。铸铁的修复补焊,由于铸铁的含碳量高,焊接性差且铸铁材料脆性较大,所以补焊操作中采用短段焊、断续焊手法及焊后立即敲击焊缝,可以降低焊接应力,防止裂纹的发生。

一般情况下,焊接生产中随着焊缝长度的增加,焊缝纵向拉伸应力会增大,结果会使焊缝发生裂纹的倾向增大,故每次焊接长度不得超过6~8cm。当焊缝仍处于较高温度,有一定塑性时立即用带园角的小锤快速捶击焊缝,使焊缝金属发生适当的塑性变形,以降低焊接应力,可明显降低焊接内应力。

为了避免焊补处局部温度过高,应力增大,应采用断续焊,即待焊缝附近的热影响区冷却至不烫手时,再焊下一道焊缝。同时这种操作也相当于是对待焊区域进行了一次低温加热,有一定的预热效果。

(4)焊接顺序

厚大铸铁件局部焊补时,焊接应力很大,焊缝金属发生裂纹与焊缝金属及母材交界处发生裂纹的危险性增大。合理的焊接顺序对于减少焊接应力有着很大的意义。特别是对于厚大灰铸铁件焊补,其应力减少效果尤为明显。如图1所示,在本次油马达外壳焊接顺序分析结果如下;水平型焊接应力大,易使焊缝及热影响区发生裂纹;凹字型次之,斜坡型焊接应力较小。本次修复时采用凹字型焊接次序,既有利于焊接操作,又有利于防止发生热影响区裂纹及焊缝裂纹。

(a)水平型 (b)凹字型 (c)斜坡型图1 多层焊顺序

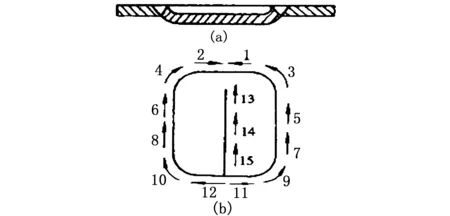

(5)镶块补焊法

对于油马达外壳铸铁件补焊,生产中发现局部处有多道交叉裂纹,若采取逐个清除缺陷逐个补焊,则会由于补焊处应力集中程度较大而再次发生裂纹。为了保证局部补焊质量,可将该处裂纹缺陷用碳弧气刨彻底清除,再镶上一块比工件厚度较低的低碳钢板,其板厚可相当于补焊处油马达外壳厚度的80%左右。该板宜做成凹形如图2a)所示,以降低局部拘束度来降低焊接应力。若镶块采用平板则宜在平板中部预先切割出一条细缝以降低局部拘束度,松弛焊接应力。其焊接顺序如图2b)所示,这样做可使铸铁与低碳钢板焊接时通过预制的低碳钢钢板中间缝而松驰应力,最后完成中间细缝的补焊工作。

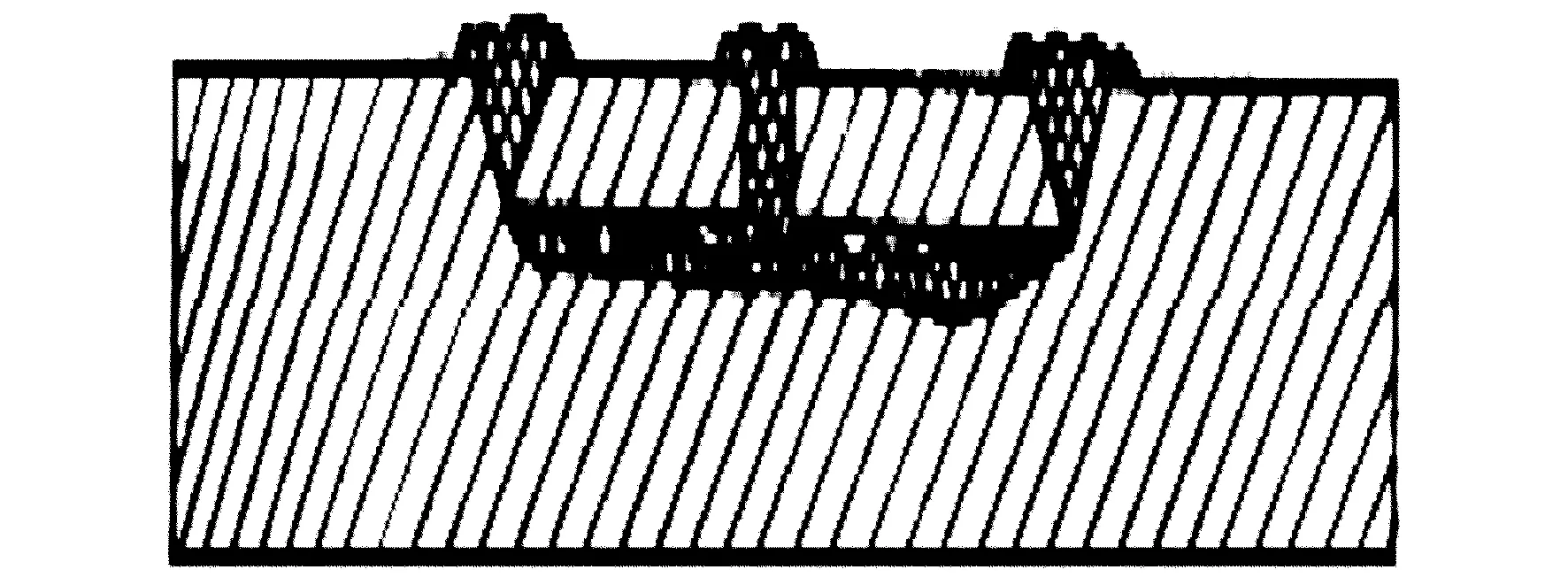

(6)垫板补焊法

在焊补厚件较大裂纹时,在坡口内放入低碳钢垫板,如图3所示,在垫板两侧用抗裂纹性能高且强度性能较好的铸铁焊条将母材与低碳钢垫板焊接在一起,这就是垫板焊补法。采用垫板焊补法有下列优点:可以明显减少焊缝金属量,降低焊接接头应力,有利于防止裂纹的产生,同时也有利于缩短补焊时间并节省焊条,降低修复成本。

图2 镶块补焊法图

图3 低碳钢垫板补焊法

2 油马达外壳补焊后的质量检验

2.1 检验方法的选择

油马达外壳局部破损及裂纹补焊后,需要对修复处焊缝质量进行检验。一般先要对补焊焊缝进行外观质量检验,确保焊缝尺寸符合要求同时无超标的表面缺陷;其次采用检验效率较高、对表面和近表面裂纹检出特别敏感的磁粉检验,对补焊处的表面和近表面缺陷特别是裂纹进行检验,以防这些缺陷超标及油马达外壳在后续使用中产生新的缺陷或旧的缺陷尺寸不断扩大而影响其继续使用。

2.2 补焊处的外观质量检验

直接利用肉眼观察或借助低倍放大镜对油马达外壳局部补焊焊缝的表面缺陷,特别是咬边进行检验;利用焊接检验尺对补焊处的焊缝尺寸进行检验,以确保外观质量符合要求。对于外观质量检验中所发现的超标缺陷可进行二次补焊,对于发现的小缺陷直接打磨掉即可。

2.3 补焊处的磁粉检验

采用B310S磁轭式磁粉检验机对补焊焊缝表面进行湿式磁粉探伤,防止表面细小缺陷特别是裂纹的存在影响焊缝质量。一般对于检测到的、埋藏较浅的缺陷及小裂纹直接打磨光整。探伤中没有发现较大尺寸的缺陷,说明修复工艺合理,保证了修复质量。

(责任编辑:谭银元)

The Oil Motor Shell Defect Repair Technology Analysis

YE Dong-Nan

(Wuhan Institute of Shipbuiding Technology ,Wuhan 430050, China)

It analyzed the technological characteristics of oil motor shell repair welding repair, the repair welding process, the selection of equipment and parameters, etc,concrete repair process measures are put forward,And puts forward concrete for after repair welding quality inspection method and inspection equipment, ensure the repair quality requirements.

oil motor shell;repair technology analysis;the quality inspection

2014-12-16

叶东南,男,副教授,主要从事焊接检验方面的教学和科研工作。

TG44

A

1671-8100(2015)03-0038-03