汽轮机汽流激振原因分析与治理

屈斌,张宇,张利,周连生,甘智勇,王建

(国网天津市电力公司电力科学研究院,天津 300384)

汽轮机汽流激振原因分析与治理

屈斌,张宇,张利,周连生,甘智勇,王建

(国网天津市电力公司电力科学研究院,天津 300384)

某330MW机组在调试阶段出现振动异常现象,强制关闭#2调门使振动故障得到了抑制,初步推断为转子失稳振动。对机组进行振动试验,发现该故障存在半频突增、发生于高负荷阶段、可重复再现等特点,通过分析确定了该机组是由于喷嘴静态蒸汽力冲击造成的转子失稳振动。制订了调整轴承载荷分配、提高#1轴承负载的检修计划,检修后对机组进行振动试验,振动故障未再出现。

汽轮机;汽流激振;高负荷;载荷分配

1 机组概况

某电厂机组为东方汽轮机有限公司生产的330 MW亚临界、单轴、一次中间再热、双缸双排汽、双抽供热凝汽式汽轮机,型号为C330/262-16.7/0.3/538/538,发电机型号为QFSN-330-2-20B。该机组整个轴系由高中压转子、低压转子和发电机转子组成,彼此之间为刚性连接。每个转子由2个轴承支撑,共6个轴承,其中#1,#2轴承为可倾瓦,其余为椭圆瓦。推力轴承位于#2,#3轴承之间。

2 故障特征

该机组在调试期间就出现振动异常的情况,主要体现为高负荷下(300MW以上)振动突然升高,其中#1~#3轴承最为突出,将#2高调门强制关闭后振动异常得以避免,但这种运行方式降低了机组出力和发电的经济性。为弄清振动故障的原因并找到治理方案,于第1次大修前对机组开展振动试验。

2.1 顺序阀振动试验

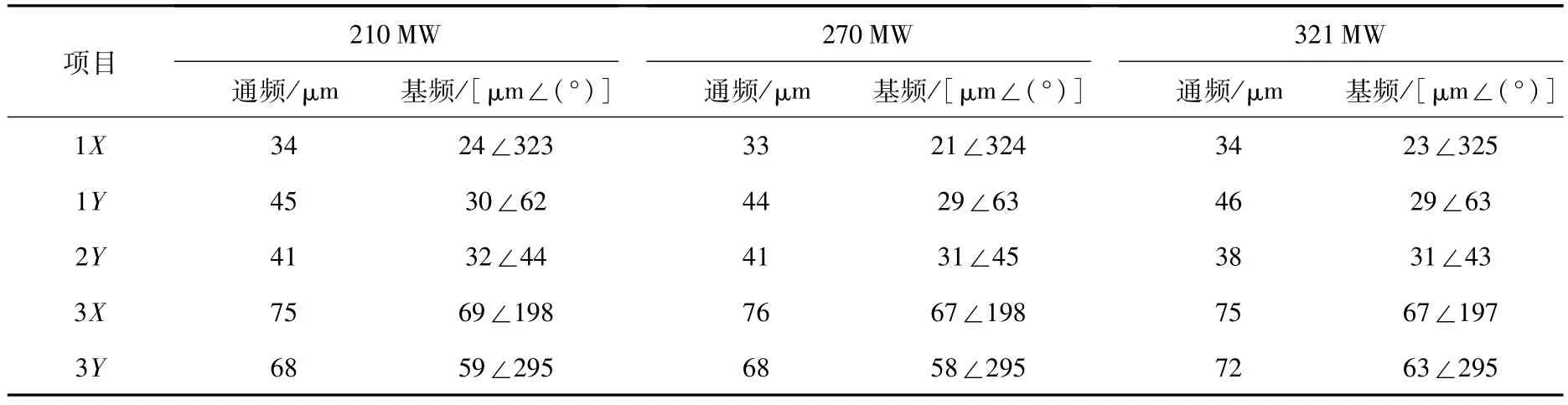

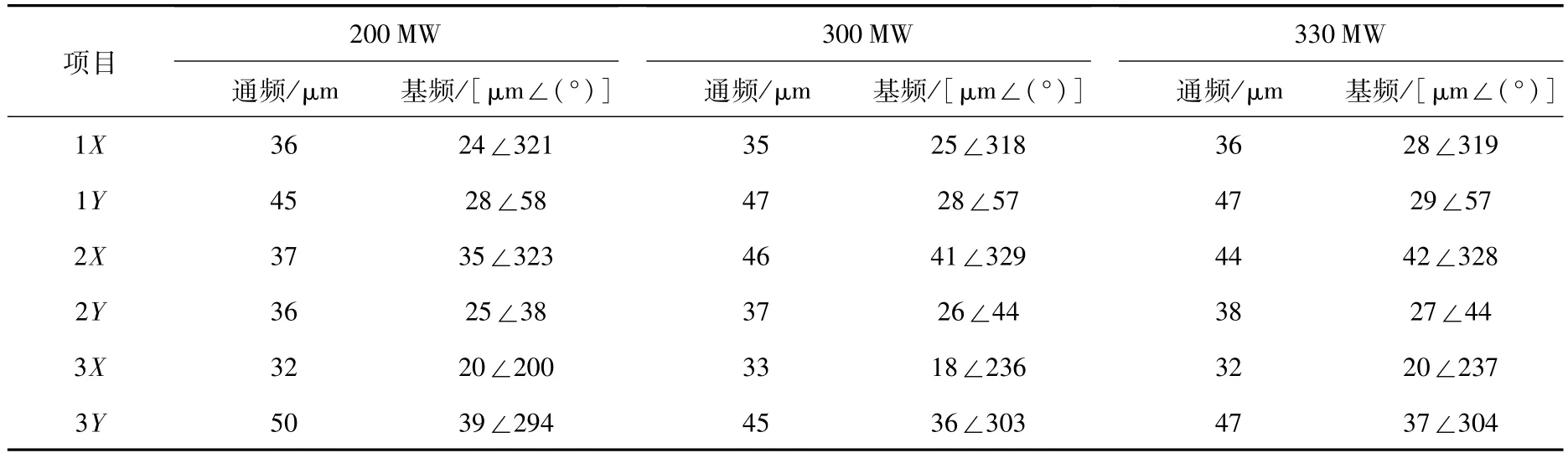

试验分为2个阶段进行,第1阶段按照电厂当前运行阀序(#3,#4)→#1→#2(其中#2调门强制关死)进行升负荷试验。从200MW开始,以10MW为单位进行升负荷试验,每个负荷点至少停留10 min观察振动情况,振动数据见表1。

由表1可以看出,试验中各轴瓦基频、通频幅值均在良好范围内,未出现振动异常的现象。

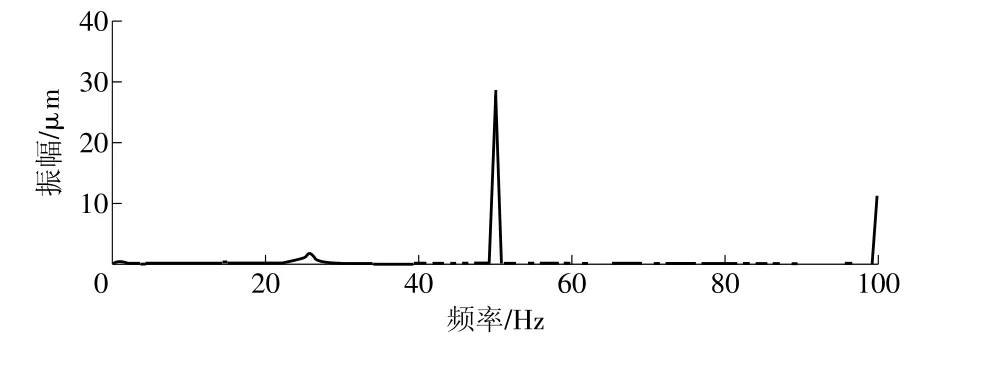

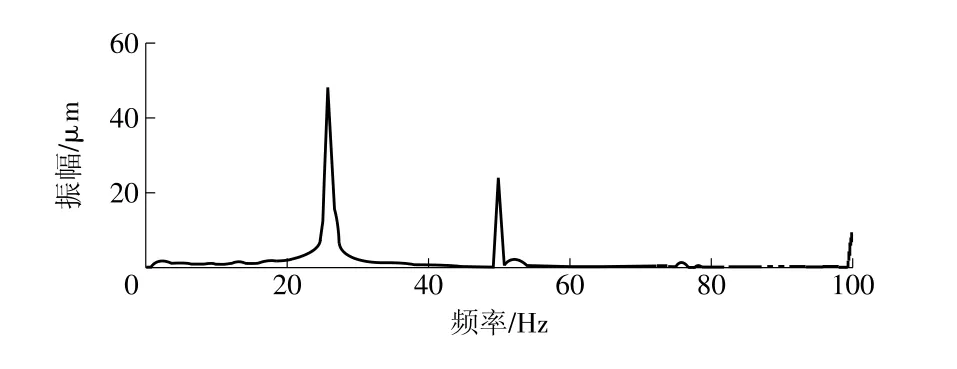

图1为321MW时#1轴承的振动频谱图,其他各瓦与之相似。该负荷点下#2调门关闭,#1,#3,#4调门全开,此时振动以基频为主,低频部分振幅几乎为零。

图1 顺序阀试验#1轴承振动频谱

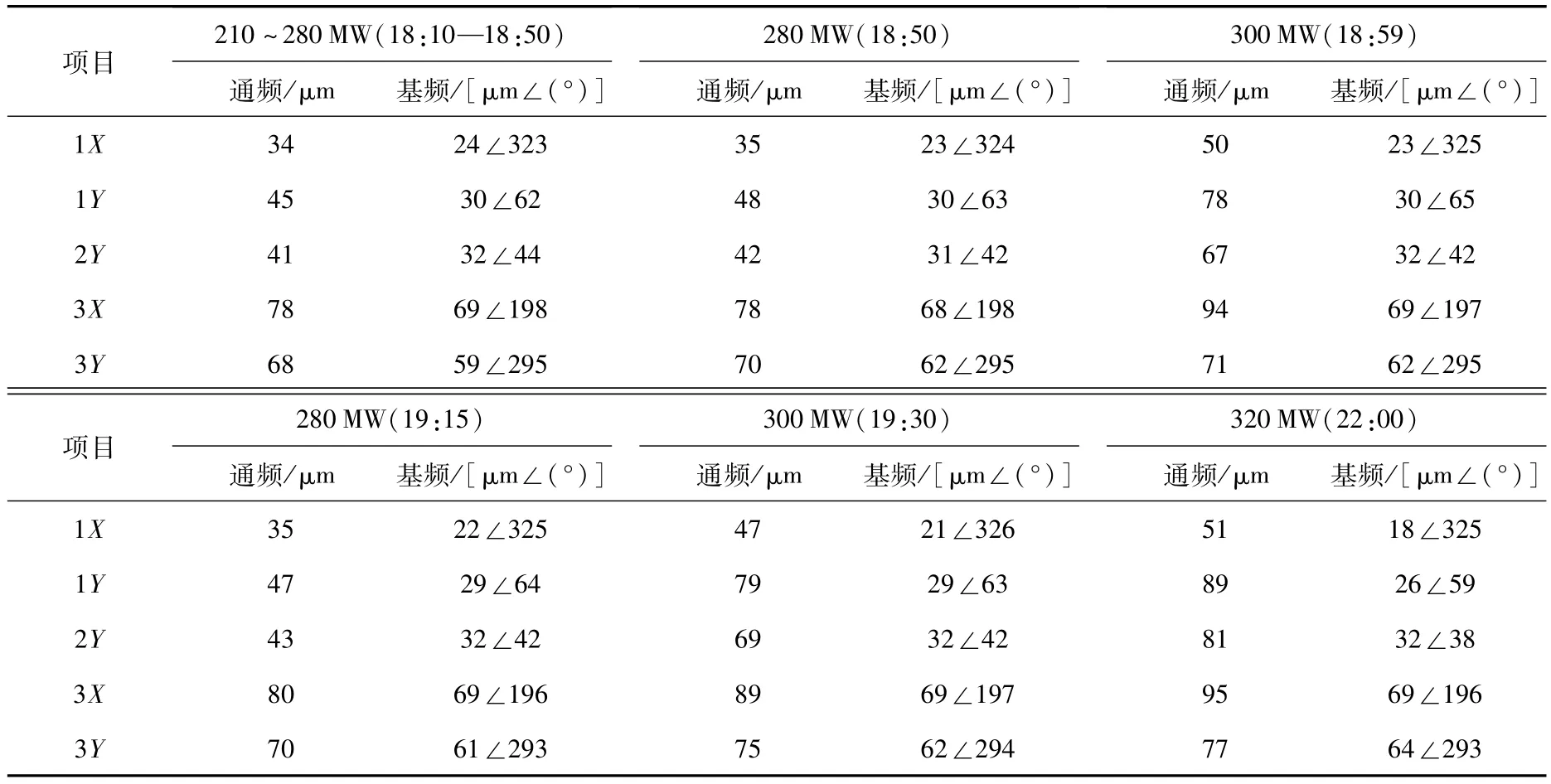

表1 顺序阀试验各负荷点振动数据

2.2 单阀振动试验

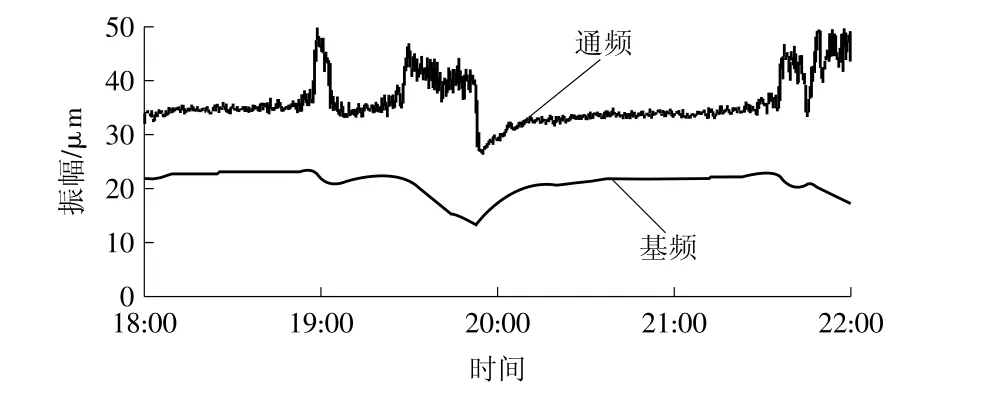

第2阶段试验采用单阀进汽方式,解除#2调门的强制关闭,使其参与调节。机组负荷同样从200 MW开始上升,以10MW为单位,每个负荷点停留10min以上观察振动情况。在负荷达到300MW之前,机组各轴瓦振动趋势稳定,幅值与顺序阀试验时基本一致。18:52,负荷达到300MW,5min后各瓦振幅突然升高,最高达到94μm。振幅升高5min后将负荷降至280MW,振幅也随之回落到之前的水平。19:26,再次将负荷升至300MW后振幅又重新升高,与前一次基本一致。此次300MW负荷持续约30min,在此过程中各轴瓦振幅一直保持在较高水平且呈波动趋势,波动幅度在10μm左右。19:54,再次将负荷降至280MW,振幅又回落至正常水平。21:32,继续升负荷,升至300MW时振幅再次增大,继续升负荷振动加剧。21:50,负荷升至320MW,振幅达到最高水平,波动幅度仍然为10μm左右,继续升负荷,各瓦振动水平维持不变。22:30,试验结束。各负荷点振动数据见表2,振动趋势如图2所示。

图2 单阀试验下1Y轴振趋势

从图2可清晰地看到:每次负荷升高后,通频振幅会突升并波动,而基频振幅则基本保持不变。#2,#3轴瓦振动趋势与之相似。

图3为320MW时#1轴振频谱图。其中通频为75μm,基频为24μm,半频为48μm,其他各瓦也呈现出较大的半频值。

3 故障原因分析及治理

总结该机组振动故障具有以下特征。

(1)振幅增大为半频分量突升所致。

图3 单阀试验320MW时#1轴振频谱

(2)振动异常发生于高负荷下。

(3)振动故障具有很强的重复性。图4为单阀试验过程中1Y轴振的瀑布图,从中可以直观地看出:基频、2倍频及3倍频振幅一直十分稳定,没有较大的变化;半频分量在19:00前后,19:26—19:54,21:32—21:50这3个阶段高负荷工况下重复出现又分别在低负荷下消失,充分展现了上面总结的3个特征。

(4)振动增大与#2阀门是否开启密切相关。由2个阶段的振动试验可见,机组振动升高只在单阀控制下负荷达到300MW以上时才出现,而#2阀门强制关闭时即使负荷达到320MW以上,振动也没有出现变化。

(5)振动异常以#1,#2,#3轴承最为严重,但#4,#5轴承也有一定的波及。

表2 单阀试验各负荷点下振动数据

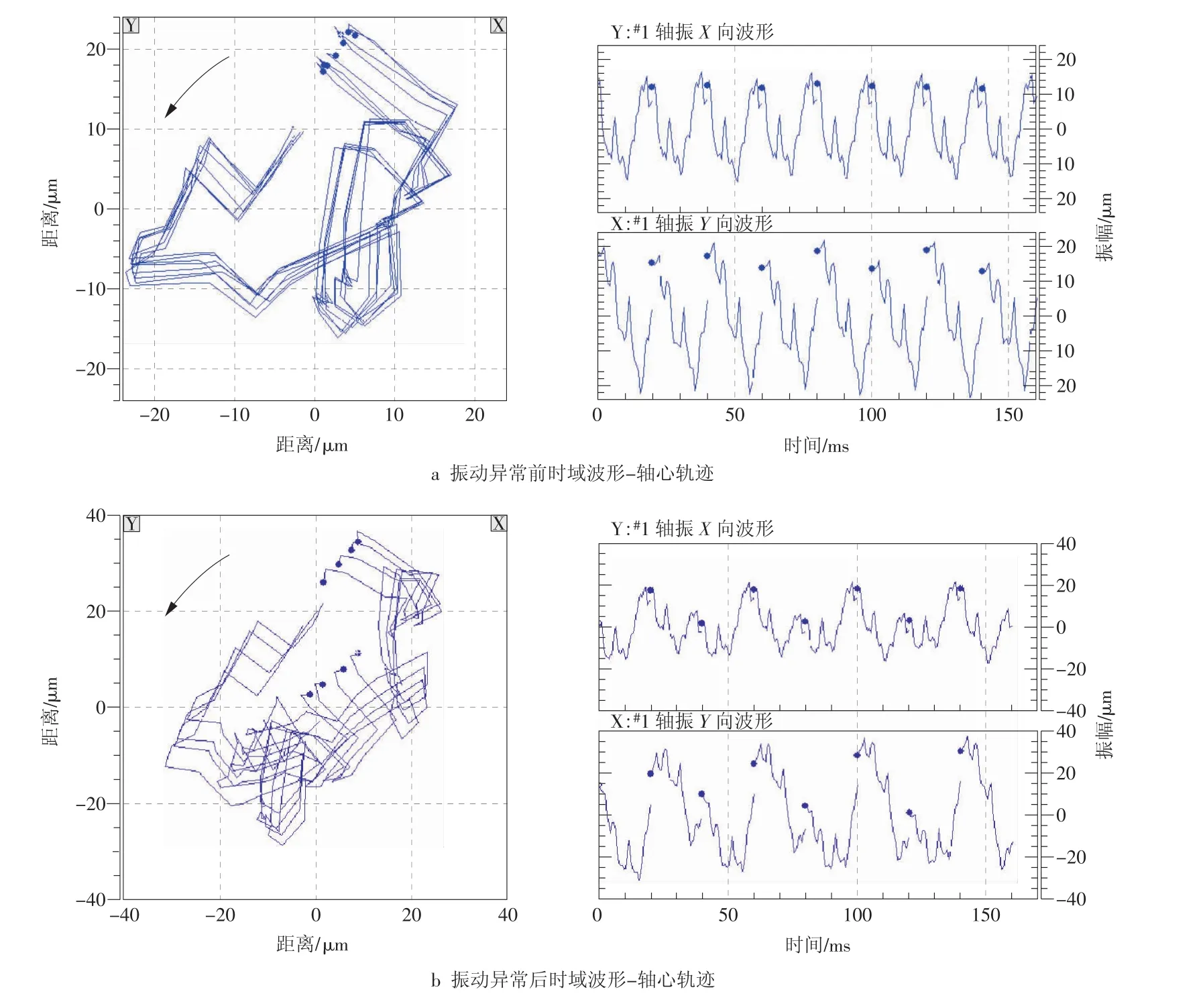

综合以上特征来看,该机组振动故障与汽流激振十分吻合。汽流激振是蒸汽激振力在汽轮机高(中)压转子上诱发产生的一种自激振动现象。该振动故障与负荷的关系十分密切,多发生于大型机组的高负荷工况下,而且往往存在一个振动突发的负荷门槛值。负荷在该门槛值以下时振动正常,负荷一旦高于该门槛值,机组振动则会随即增大,而当负荷下降至该值以下时振动又能恢复,且具有很好的重复性,该机组在300MW负荷上下重复出现振动异常并消失与该特征十分吻合。蒸汽激振引起的振动有时与调节汽门的开启顺序和开度也有密切的关系,机组阀门某一特定的阀位或开度有可能会加剧振动,该机组开启#2调门后高负荷下振动升高符合此特征。汽流激振的另一显著特征就是多以半频为故障振动分量。汽流激振的原理是转子由于汽流力的作用在汽缸内不断被“抛起”和“落下”,进而形成失稳振动,而转子的通频振动就成了原始不平衡振动(基频值)与失稳振动的叠加。图5是该机组振动异常前、后的时域波形-轴心轨迹对比图:图5a未发生失稳振动时,转子的时域波形呈现整齐的20ms周期变化,轴心轨迹重合度也较高;图5b中由于转子严重失稳,转子的原始振动叠加成了一个近似以40ms为周期的振动,因此体现出半频分量增大的特点。综合以上分析可以断定,该机组振动故障为汽流激振。

图4 单阀试验过程中1Y轴振瀑布图

图5 汽流激振前、后时域-轴心轨迹

虽然确定了机组的故障类型,但若要制订出切实有效的治理方案还需要进一步分析该汽流激振力的来源也就是其具体作用机理。就目前的研究成果来看,汽流激振力的来源主要有3个方面。

(1)叶顶间隙激振力。由于转子处于偏心位置,叶顶圆周间隙不均匀,导致圆周各处蒸汽泄漏量不同,叶轮圆周各处的切向力不同,综合效果是产生一个作用于叶轮中心的横向合力,该合力即为叶顶间隙激振力。

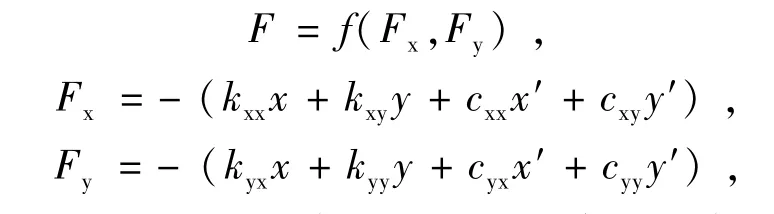

(2)密封流体力。转子在汽缸内的振动使其产生动态偏心,导致轴封和隔板汽封腔室中蒸汽压力分布不均匀,其结果是产生一个垂直于转子偏移方向的合力F,驱使转子失去稳定,发生自激振动。该合力与蒸汽弹性和阻尼有关

式中:Fx为水平方向合力;Fy为垂直方向合力;k为弹性系数;c为阻尼系数。

(3)作用在转子上的静态蒸汽力。该力即为喷嘴主蒸汽对转子的冲击力,由于机组的调门喷嘴数量、阀序、开度等因素,在某个负荷工况下特定的阀位就可能产生一个对转子起到抬升作用的合力,这个力将降低轴承的载荷和稳定性,促使转子发生失稳振动。

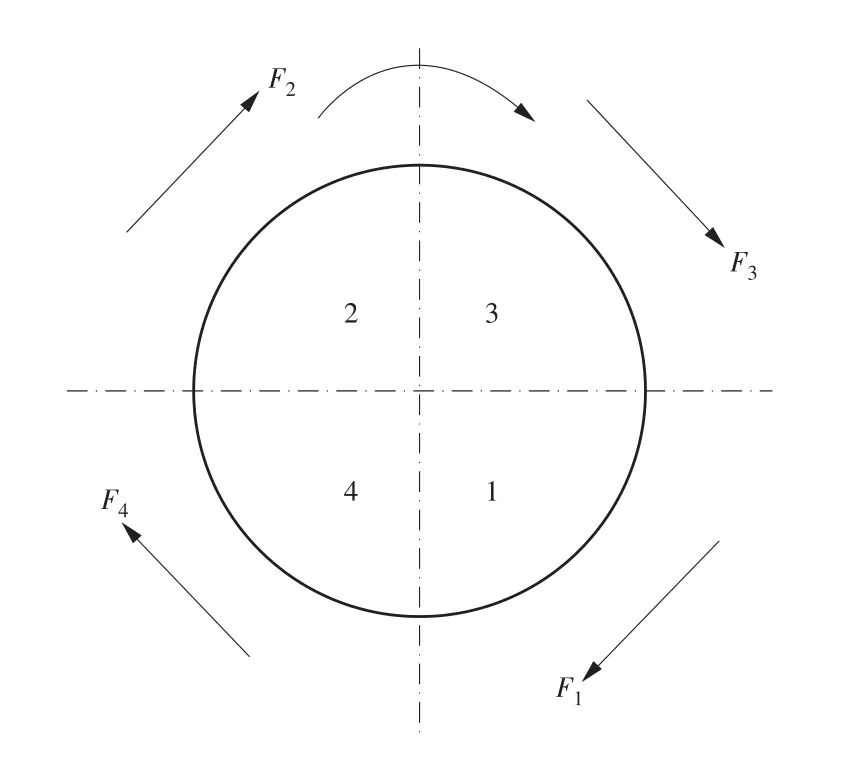

该机组的高压阀门配汽图如图6所示,其中每个阀门喷嘴组对转子的作用力可以等效为一个合力Fn(n=1,2,3,4)。由于每个调门的喷嘴数量、规格尺寸相同且呈圆周对称分布,所以F1=F2=F3=F4。从转子静力分析上来看,方向相反的力能够相互抵消,因此在顺序阀试验中只关闭#2调门,#3,#4调门的力会相互抵消,#1调门则对转子有一个向左下方的力,这与转子正常工作时在轴承内所处的位置相吻合,增强了轴承的载荷,加强了转子的稳定性,因此即使负荷升至320MW以上也未出现失稳振动。而单阀试验中开启了#2调门,相比顺序阀对转子增加了一个向右上方的力,这个力将会使转子向着轴承圆心靠近,这种情况将会产生2个后果:一是降低了轴承载荷,使转子稳定性降低;另一个是增强了转子与汽缸的同轴度,使汽封、轴封的圆周间隙趋于平均。这样来看,该机组的激振力来源不会是前文提到的由于同轴度不佳而产生的叶顶间隙激振力和密封流体力,只能是第3种,即喷嘴蒸汽的静态冲击力。

按照以上分析,单阀下4个调门的合力应该相互抵消,不会引起转子失稳,这说明轴承本身存在载荷偏低的情况,导致轴承稳定性不好,当开启#1,#3,#4调门时刚好将转子“压”在轴承底部达到一种稳定状态,一旦开启#2调门则稳定状态被打破,引起转子的自激振动。一般来说,引起高中压转子汽流激振的原因应该出现在#1,#2轴承,从单阀试验中的油温记录来看,#2瓦温达到94~96℃,远高于#1瓦的77~81℃,#1瓦振幅也比#2瓦略高,因此推测载荷偏低的是#1轴承。针对这一情况,在检修中提高#1瓦轴承载荷,加强轴承稳定性,适当减小#2轴承载荷,同时还要注意保持良好的动、静间隙,避免因间隙不均造成汽流激振。制订检修方案如下。

图6 高压阀门配汽图

(1)调整轴系中心。中低对轮中心调整目标值:低压对轮高为0.45mm。低发对轮中心调整目标值:低压对轮高为0.20mm。

(2)调整高中压通流部分动静间隙,使其在冷热态下保持均匀。

(3)尽量减小#1,#2瓦顶部间隙。

4 治理效果

检修后对机组进行试验以检验治理效果,试验方法与修前完全相同。顺序阀试验中各轴承振动仍然以1倍频为主且始终处于良好范围内,未出现振动故障。

单阀试验振动数据见表3,单阀下330MW时#1轴振瀑布图如图7所示。

检修后振动试验表明:治理后的机组在全负荷工况下无论是顺序阀控制还是单阀控制均未再出现半频突升的情况,不同负荷工况下振动波形也趋于一致。在随后一年多的运行中,该机组各轴振幅值一直保持在良好水平,此次汽流激振故障的治理工作取得了成功。

表3 单阀验证试验振动数据

图7 单阀下330MW时#1轴振瀑布图

5 结束语

该机组是一台十分典型的汽流激振故障机组,

通过测试试验和分析诊断可以看出,该类故障的特征十分明显,比较容易判断。该类故障的治理方法原则上应从加大转子刚度、增大系统阻尼和减小汽流激振力3方面着手。加大转子刚度通常只能减小轴承间距,一般不常使用;增大系统阻尼包括更换稳定性较好的轴承、提高轴承预载荷、减小轴承顶隙等;减小汽流激振力可以增大叶顶间隙并使其尽量均匀,或改变调节汽门的开启顺序和重叠度。此次治理采取的是第2种方法,即提高轴承载荷减小轴承顶隙,这是最常用也是最简便的方法,取得了良好的效果,可为今后其他机组同类型故障的治理提供参考。

[1]张学延.汽轮发电机组振动诊断[M].北京:中国电力出版社,2008.

[2]施维新.汽轮发电机组振动及故障[M].2版.北京:中国电力出版,2008.

[3]寇胜利.汽轮发电机组的振动及现场平衡[M].北京:中国电力出版社,2007.

[4]崔亚辉,张俊杰,徐福海,等.某台300MW机组汽流激振故障的分析和处理[J].汽轮机技术,2012,54(2):158-160.

[5]丁学俊,刘顺,黄来,等.600MW汽轮机叶轮偏心汽流激振力分析与模拟[J].动力工程学报,2010,30(5):342-346.

[6]张学延,张卫军,王延博.汽轮发电机转子突发性振动问题分析[J].中国电力,2001,34(12):11-15.

[7]叶建槐,刘占生.非线性转子一密封系统稳定性与分岔[J].航空动力学报,2007,22(5):779-784.

(本文责编:刘芳)

TK 263.6

B

1674-1951(2015)07-0045-05

屈斌(1987—),男,天津人,助理工程师,从事汽轮机振动方面的研究(E-mail:dajiangjun188@126.com)。

2014-12-23;

2015-06-03