不溶性硫磺的热稳定性研究

欧阳福生,顾艳哲,郝涛远

(华东理工大学化工学院,上海200237)

不溶性硫磺(IS)由普通硫磺聚合转化所得,不溶于二硫化碳,是硫的同素异形体。IS是国际橡胶加工业公认的最佳硫化剂,是子午线轮胎生产的必不可少的硫化剂[1]。近年来,为了满足子午轮胎生产过程的需要,市场对IS产品提出了高含量、高稳定性和高分散性的要求[2]。我国不溶性硫磺的生产企业有40家左右,但大部分产品的高热稳定性(120℃,15min)低于40%,属于低端产品,高端产品市场大部分被Flexsys公司占领[3],高热稳定性是我国不溶性硫磺生产亟待解决的技术难点[4]。

目前不溶性硫磺主要采用高温气化法生产[5-8],但该法易燃易爆、能耗大。近年来,低温熔融法也受到人们的关注,但低温熔融法面临着产品IS含量低、热稳定性较差的问题。IS生产需要依次经历聚合、淬冷、固化、萃取、充油等阶段,IS产品的热稳定性主要依靠这些阶段中添加稳定剂来提高[9]。为此,笔者针对低温熔融法工艺,进行了提高不溶性硫磺产品热稳定性研究。

1 实 验

1.1 原 料

普通硫磺为石化企业纯度为99.9%工业硫磺,其他试剂规格均为分析纯或化学纯。

1.2 实验方法

实验过程中分别考察聚合、淬冷、萃取、充油4个阶段稳定剂的加入对产品含量及热稳定性的影响。产品中IS含量采用HG/T 2525—1993方法测定,充油IS7020产品的热稳定性采用GB/T 18952—2003方法测定,热稳定性的评价温度为105℃和120℃。考虑到我国IS产品绝大部分120℃的稳定性较差,因此,本研究仅考察充油IS产品在120℃、15min时的热稳定性。

2 聚合过程中的稳定剂

笔者前期开展了低温熔融法聚合工艺研究[10],认为适宜的工艺条件为:聚合温度260℃、聚合时间1h、采用室温的去离子水作淬冷液,产物固化温度为60℃。本研究采用该工艺条件,分别开展了聚合、淬冷阶段稳定剂的加入对产品中不溶性硫磺含量影响的考察。聚合和淬冷阶段均不加稳定剂时产物的IS含量(质量分数,以下同)为34.82%,其充油产品的120℃热稳定性仅为12.8%。

2.1 聚合反应的稳定剂

卤化物作为硫磺聚合常用稳定剂在高温下稳定,不会发生自身的聚合反应,并且卤素离子的最外层有一个未成对的电子,能够与聚合硫链两端的自由基耦合成键,形成共用电子对,使两端的硫原子最外层达到8电子的稳定结构,抑制IS解聚。本研究采用卤化物(KBr、KI)和二硫化二苯骈噻唑(简称X,以下同)分别作为稳定剂,考察了稳定剂对聚合反应的影响。

2.1.1 稳定剂加入时间的影响

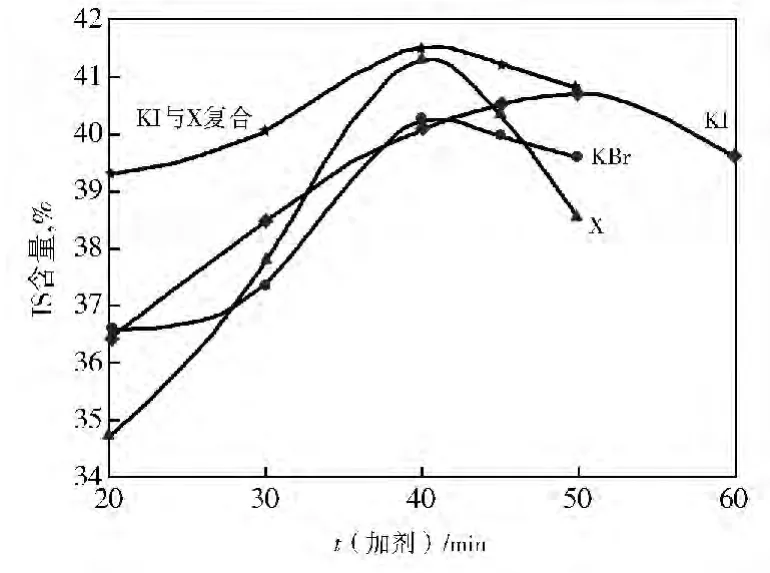

在稳定剂KBr、KI加入量为0.4%,X加入量0.1%、KI和X的复合剂加入量0.3%时,考察加剂时间对产品中IS含量的影响,结果见图1,聚合产物经过淬冷。

图1 聚合过程稳定剂加入时间对IS含量的影响

由图1可知,随着加剂时间的推移,IS含量逐渐增大,并出现IS含量的最大值,KI出现IS含量最大值的时间是50min,其他3种稳定剂均为40min。KBr、KI、X、KI与X的复合剂对应的IS含量的最大值分别为40.24%、40.72%、41.28%、41.50%。因为在反应刚开始阶段,普通硫磺开环形成很多短链结构,过早加入稳定剂则会使大量的短链的硫自由基被稳定剂耦合,无法继续参与聚合反应,难以形成长链的不溶性硫磺,实际上是起了阻聚的作用,所以过早加入稳定剂不利于提高IS含量。当聚合反应进行了一定时间,稳定剂的加入打破了原来反应平衡,与稳定剂耦合的不溶性硫磺可以保持稳定的长链状态。所评价的几种稳定剂的适宜加入时间均为反应40 min后。

2.1.2 稳定剂加入量的影响

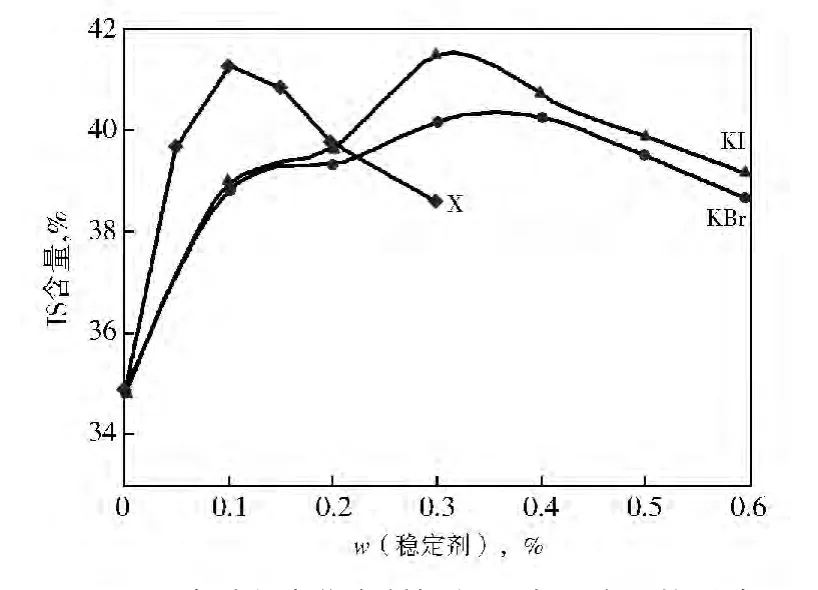

在加剂时间为1h时,考察稳定剂加入量对产品中IS含量的影响,结果见图2,聚合产物经过淬冷。

由图2可知,随着稳定剂加入量的增加,IS含量逐渐增加,IS含量均出现最大值,KBr、KI和X的添加量分别为0.35%、0.32%、0.1%时对应的IS含量最大值分别是40.30%、41.50%、41.28%。主要是因为在聚合反应条件下稳定剂的供电子基团提供的电子与不溶性硫磺长链两端的硫原子形成共用电子对,达到稳定状态,使得IS含量不断提高。但是稳定剂超过一定量时,过量的供电子基团与短链硫的自由基耦合,阻断了短链形成长链,反而导致IS含量下降。使用稳定剂KI得到的IS含量比稳定剂KBr的高,因为碘的原子半径比溴大,K-I键比K-Br长,键能比KBr小,在聚合温度下,KI在液硫中更容易形成碘离子与硫链自由基耦合,而且耦合成键的键能要小于溴与硫链自由基成键的键能,当长链硫出现断裂的时候,反应体系中的碘离子快速地耦合自由基,从而抑制硫链继续断裂。

图2 聚合过程中稳定剂加入量对IS含量的影响

X在聚合温度下呈液态,其分子结构中含有苯环和碳氮双键结构,苯环和碳氮双键上的π电子云有很强的提供电子能力,耦合聚合硫链两端的自由基,形成稳定结构,起到提高IS含量的作用。

复合稳定剂实验结果表明,稳定剂X与KI复合使用没有显著提高IS含量。稳定剂X成本最低、达到与其他几种稳定剂效果接近时的加量最低,且加入X后,聚合产物的黏度减小,加快了放料速度,缩短了聚合产物在反应器中停留的时间。因此,综合效果、成本、操作方便程度等因素,在聚合反应中首选X作为稳定剂。

4.SCGN、CgA表达与NEN临床病理参数的相关性:NEN的SCGN表达与患者性别、年龄及肿瘤神经侵犯或脉管癌栓无相关性(P>0.05),而与肿瘤长径≥2 cm、淋巴转移相关(P值均<0.05)。CgA表达与NEN所有临床病理参数均无相关性(表3)。

2.2 淬冷介质中的稳定剂

淬冷工艺中的淬冷液选择去离子水,因此选用的稳定剂在水中应有较大溶解度。此时稳定剂的主要作用是对聚合反应中未被稳定剂封端的不溶性硫磺进行补充稳定,使硫链两端的硫原子最外层达到八电子的稳定状态,提高IS收率,同时也可以防止IS在固化、粉碎过程中的降解。去离子水温度为常温。考察淬冷介质稳定剂时,聚合反应过程中将不添加稳定剂。

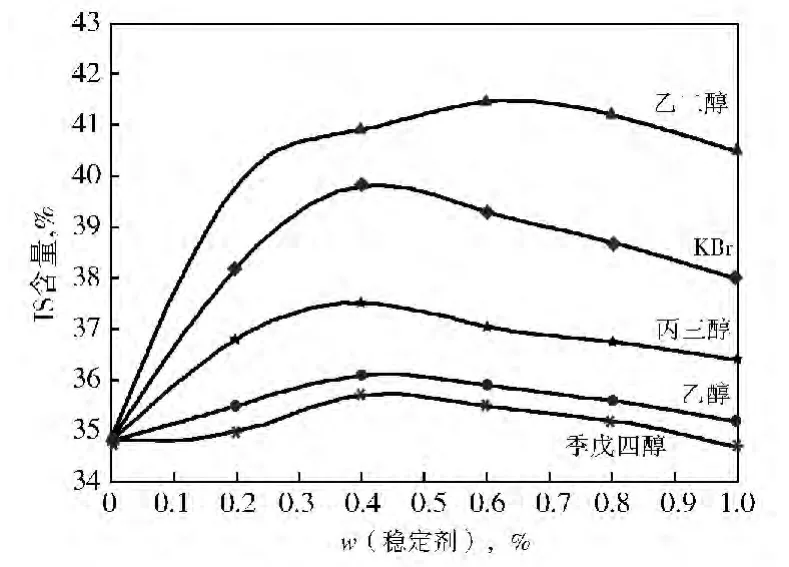

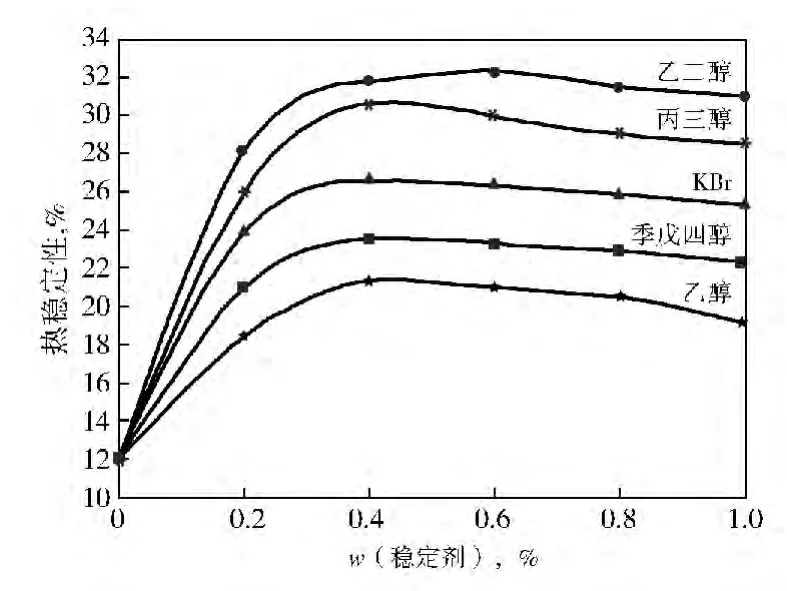

实验中选择了卤化物中稳定效果最优的溴化钾[11]及几种醇类物质作为在淬冷液中添加的稳定剂。所考察的5种稳定剂对IS含量、最终充油产品的120℃稳定性的影响分别见图3和图4。

由图3~4可知,淬冷液中不同稳定剂的加入对提高聚合产物中IS含量影响差异较大,但均能显著提高充油产品120℃稳定性,而且随着稳定剂加入量的增加,IS含量和IS热稳定性均有一个最大值。从提高IS含量效果看,乙二醇>KBr>丙三醇>乙醇>季戊四醇。从提高IS热稳定性看,乙二醇>丙三醇>KBr>季戊四醇>乙醇。因此,乙二醇是淬冷过程中适宜的稳定剂,其适宜的添加量为0.6%,此时所得产物的IS含量可达41.45%。

图3 淬冷过程中稳定剂对IS含量的影响

图4 淬冷过程中稳定剂对IS热稳定性的影响

相比于乙醇,乙二醇分子中比乙醇多一个羟基,更容易与不溶性硫磺链端自由基耦合。丙三醇虽然比乙二醇多一个羟基,但由于丙三醇溶于水中形成比乙二醇更多更稳固的氢键[12],产生的有效自由基的数量没有乙二醇多。季戊四醇虽然有4个羟基,但在水中溶解度较低,且羟基数量多使形成的氢键较多且稳固,能产生的有效自由基的数量少,加上空间位阻加大,使自由基耦合困难,稳定效果不理想。因此,乙二醇的稳定效果优于其他3种醇类,加量为0.6%时,IS产品的热稳定性可达到32.3%。

2.3 聚合和淬冷过程同时添加稳定剂的效果

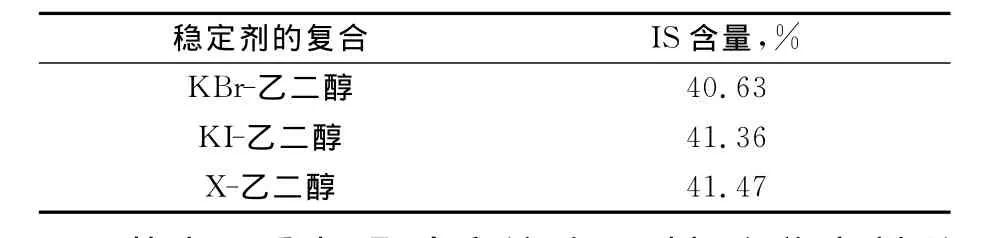

为了考察聚合和淬冷这两个过程中同时添加稳定剂是否有叠加效果,本研究选择KBr、KI、X分别为聚合稳定剂,添加量分别为0.35%、0.32%、0.1%,淬冷液稳定剂乙二醇,加量为0.6%,实验结果见表1。

表1 聚合与淬冷均加稳定剂对IS含量的影响

从表1看出,聚合和淬冷同时加入稳定剂所得产物的IS含量与单独在淬冷或聚合过程中加入稳定剂时接近,说明了聚合和淬冷过程同时加入稳定剂并未起到叠加效果。考虑到聚合过程中稳定剂加入不便、且稳定剂会引入一定的灰分,因此聚合过程中不添加稳定剂,而只在淬冷液中添加0.6%乙二醇作稳定剂。之后的研究中聚合过程不加稳定剂,淬冷过程均添加0.6%乙二醇作稳定剂。

3 萃取工艺中的稳定剂

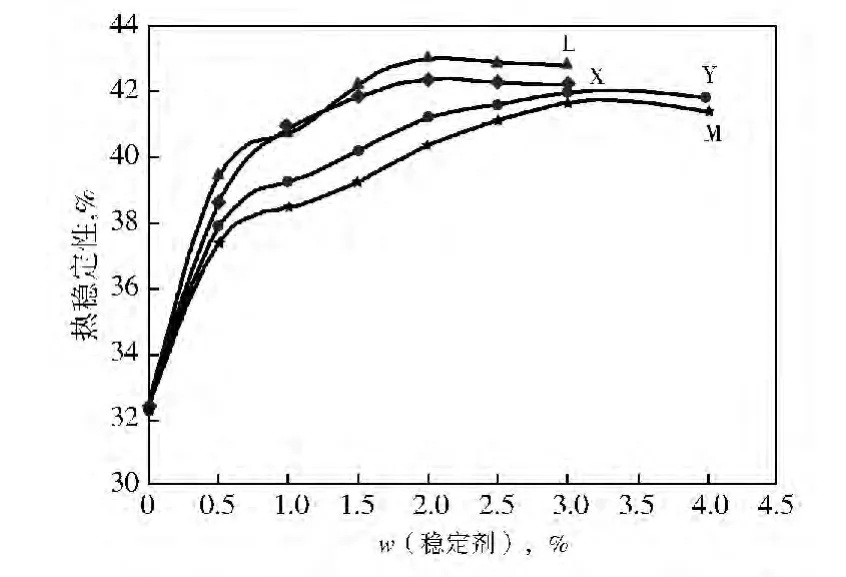

低温熔融法制备的IS含量仅为41%左右,属于低品位不溶性硫磺,为了提高IS含量,需要对聚合产物进行萃取提纯。根据橡胶用IS行业标准,高品位IS含量必须达到90%以上。萃取过程的萃取剂选用笔者开发的可以替代CS2的溶剂四氢萘[13],适宜的萃取条件为:萃取温度为70℃,萃取时间为15min,萃取的剂硫比14∶1,得到的IS含量达到92%左右,收率可以达到90%左右。这里选择了邻苯二甲酸二辛酯(简称L)、己二酸二辛脂(简称 M)、X和对苯二甲酸二辛酯(简称Y)4种稳定剂来考察它们在萃取过程中的加入对产品热稳定性的影响,实验结果见图5。其中稳定剂X不溶于水,70℃时在四氢萘中溶解度为3.5,其他3种稳定剂均为透明液体,与四氢萘互溶性很好。

从图5可见,萃取剂中稳定剂的加入能显著提高产品的热稳定性,随着稳定剂量的增加,IS的热稳定性提高,并达到一个最大值。从总体效果来说,L>X>Y>M。当L加量2.0%时,IS高温稳定性最高达到42.99%。这些稳定剂分子中有苯环、碳氮双键、碳氧双键、羟基、甲基和亚甲基中的至少二个结构,碳氮双键属于吸电子基团,可以吸收硫原子上的电子增加碳氮双键上的电子云密度,为聚合硫两端的自由基提供电子;碳氮双键与苯环形成π-π共轭体系,增加苯环上的电子云密度,增强供电子能力,与聚合硫两端自由基耦合成键的键能更大,稳定IS分子结构。苯环与碳氧双键形成π-π共轭体系,增加苯环上的电子云密度;同时氧原子上有一对未共用电子对,与碳氧键形成p-π共轭体系,强化了氧原子的供电子能力;也有供电子效应耦合自由基,甲基和亚甲基都有供电子的诱导效应。考察的4种稳定剂中,只有M不含苯环结构,而含有碳氧双键、甲基和亚甲基结构,而甲基和亚甲基的供电子能力比苯环弱,形成的键不稳定,因此其稳定效果不如其他3种稳定剂。L分子中含有的苯环、碳氧双键、羟基、甲基和亚甲基等多个供电子结构,因而表现出了更好的稳定作用。

图5 萃取过程中稳定剂对热稳定性的影响

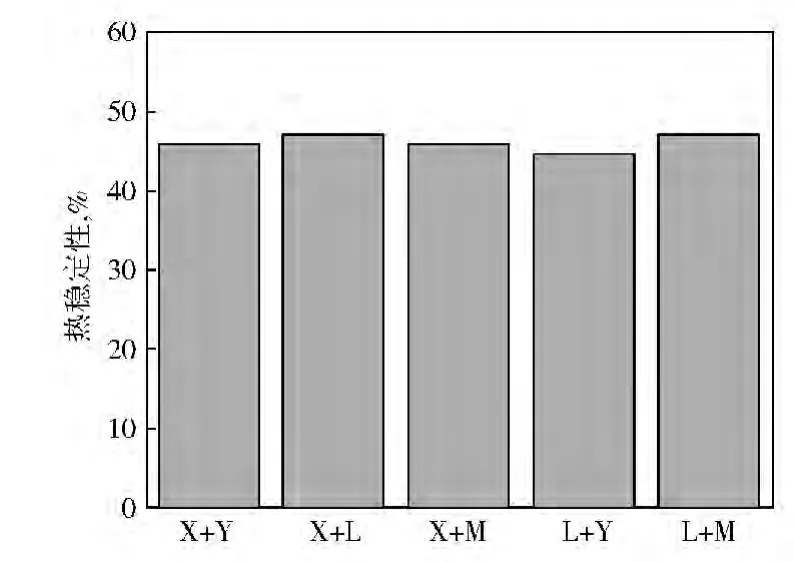

本研究还选取了稳定效果好的稳定剂L分别与X、S(邻苯二甲酸酐)、Y、M复合来考察其对产品热稳定性的影响,结果见图6。复合质量比为1∶1,加入量为2.0%。从图6可见,添加L+X复合剂的IS热稳定性最高(43.46% )、添加L+M复合剂的IS热稳定性最低(42.23%)。与使用单一稳定剂的相比,复合剂的效果并没有明显提高。可能的原因是,一方面不同的稳定剂之间存在竞争作用;另一方面,稳定剂电子云分布对IS稳定性起着决定性作用,稳定剂的复合并没有影响到稳定剂电子云分布。因此,萃取过程中适宜的稳定剂是L,当加量2.0%时,IS高温稳定性最高达到42.99%。

4 充油工艺中的稳定剂

IS含量高于90%的产品颗粒很细,易飞扬,不利于储存和运输,污染空气,而且在橡胶硫化时不利于在橡胶中均匀的分散,因此,需要对产品进行充油处理,且通常在填充油中添加适量的稳定剂来提高充油产品的热稳定性。

图6 复合稳定剂对IS热稳定性的影响

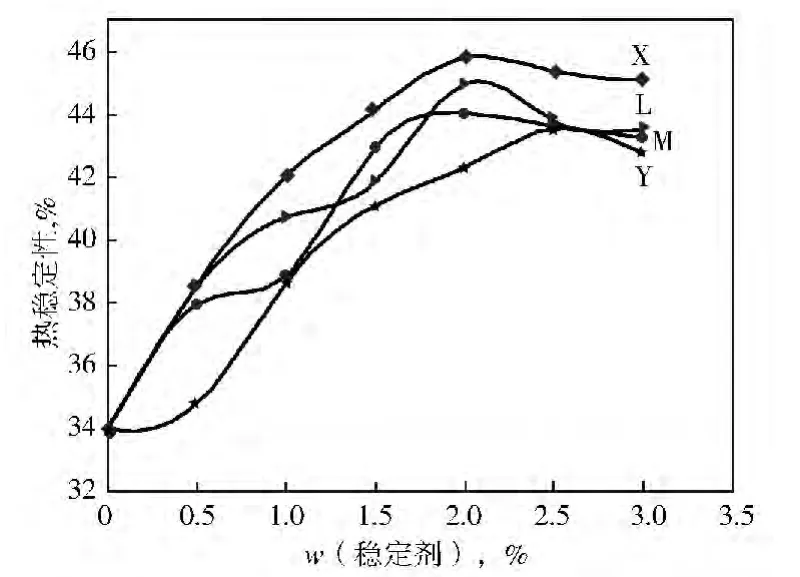

4.1 实验室产品的考察

这里考察了L、M、X、Y四种稳定剂对充油IS产品热稳定性的影响,结果见图7。从图7可知,充油过程中稳定剂的加入可以显著提高IS产品的热稳定性,随着稳定剂量的增加,IS热稳定性随之提高,并出现最大值,四种稳定剂的效果都达到了43%以上,从总体效果来说,X>L>M>Y。当X的加入量为2.0%(占填充油)时,热稳定性达到最大为45.80%。

图7 充油过程中稳定剂对热稳定性的影响

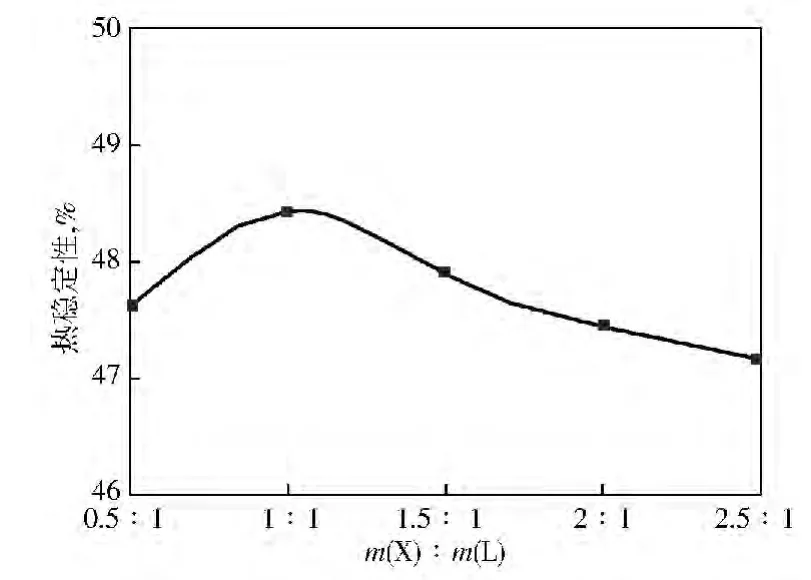

本研究还选取稳定效果好的稳定剂X、L与稳定剂Y、M组成复合稳定剂,配比为2∶1,加入量为2.0%,考察了复合剂对IS热稳定性的影响,结果如图8所示。从图8可看出,X和L的复合效果最好,稳定性为47.11%,而X+Y、L+Y的复合的效果与单剂一样,并没有提高。对于复合效果最好X+L组合,本研究进一步考察了复配比(X与L的质量比)对IS热稳定性的影响,实验结果见9。由图9可看出,当稳定剂的配比为1∶1时,IS高温稳定性达到最大,为48.42%,继续增大X与L的配比,IS稳定性开始下降。可能的原因是,X与Y之间存在竞争作用,只有与不溶性硫磺耦合之后才能起到稳定作用,随着稳定剂配比的增大,X与L的竞争作用大于协同作用,稳定性出现下降。

图8 不同复合稳定剂对不溶性硫磺稳定性的影响

图9 复合稳定剂的配比与IS热稳定性的关系

4.2 工业产品的考察

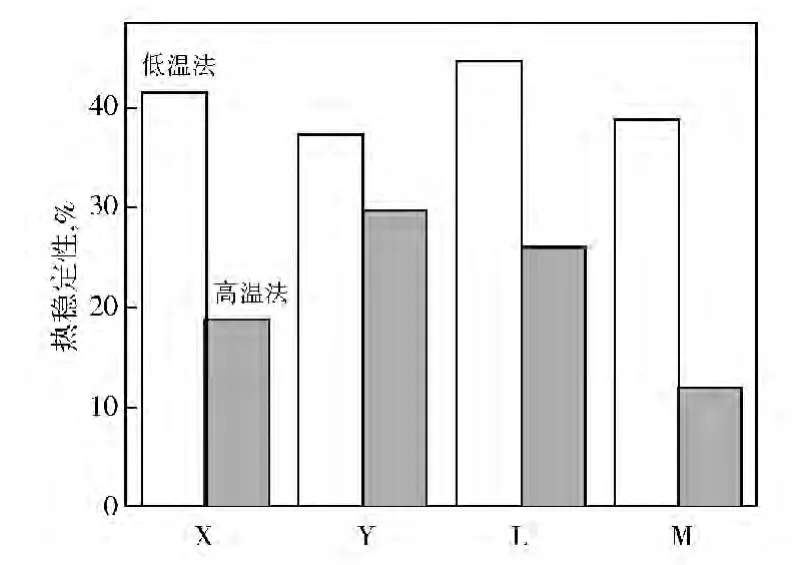

本研究分别考察了稳定剂X、Y、L、M对低温熔融法和高温气化法生产的工业IS产品萃取后充油产品的热稳定性,结果见图10。由图10可见,这几种稳定剂对低温法IS产品的稳定效果明显优于高温法IS产品,对低温法IS产品稳定性效果最好的是稳定剂L,热稳定性达到44.95%,但对高温法IS产品稳定性效果最好的是稳定剂Y,热稳定性只有29.73%。说明在低温熔融法工艺中使用的稳定剂未必适用于高温法产品。

图10 稳定剂对低温法和高温法IS热稳定性的影响

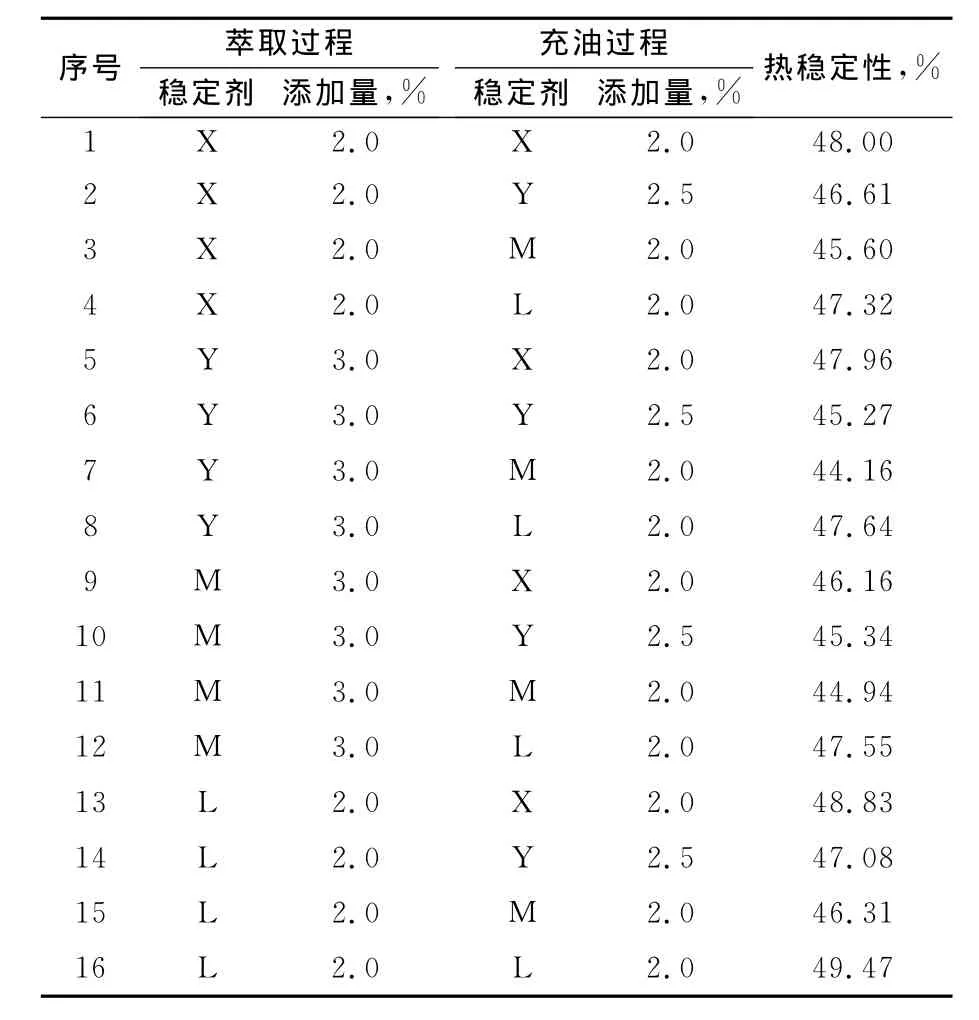

5 萃取和充油工艺中同时加入稳定剂的考察

上述研究发现,在萃取和充油过程分别加入稳定剂均能够提高IS稳定性,接下来进一步考察这两个过程同时使用稳定剂的效果,结果见表2。由表2可以看出,对于实验室制备的IS试样,萃取和充油阶段同时加入稳定剂的效果优于单一过程加入稳定剂。当萃取和充油中都加入稳定剂L时,所得IS产品的热稳定性最高为49.47%,处于国内同类生产工艺领先水平。说明在萃取和充油中同时加入的稳定剂有协同作用,提高了产品的稳定性。

表2 萃取和充油稳定剂复合对IS产品热稳定性影响

6 结 论

a.低温熔融法制备不溶性硫磺过程中聚合、淬冷、萃取、充油阶段中稳定剂的加入均能显著提高产物IS含量和其稳定性,但同一过程中采用复合稳定剂并无叠加效果。

b.聚合过程和淬冷液中适宜的稳定剂分别是二硫化二苯骈噻唑和乙二醇,但这两个过程均加入稳定剂并不能进一步提高产物的IS含量,因而选择只在淬冷液加0.6%的乙二醇,IS含量可达到41.45%。

c.萃取和充油过程中适宜的稳定剂均是邻苯二甲酸二辛酯。在萃取和充油过程同时添加稳定剂可以进一步提高IS的热稳定性。萃取和充油过程中均加入2.0%的稳定剂邻苯二甲酸二辛酯,IS在120℃的稳定性为49.47%,达到国内同类工艺的领先水平。

d.低温熔融法工艺上使用的稳定剂未必适用于高温法工艺。

[1] 朱骏.我国汽车子午线轮胎的发展和未来[J].化学工业,2010,29(10):9-13.

[2] 张颂.不溶性硫磺的评价方法及发展趋势[C].见:2013年橡胶助剂专业委员会会员大会论文集,天津:2013.54-62.

[3] 许春华.坚持绿色制造,再铸新的辉煌[C].见:2011年橡胶助剂专业委员会会员大会论文集,杭州:2011.1-11.

[4] 王飞.高热稳定性不溶性硫磺生产现状与技术发展[C].见:2013年橡胶助剂专业委员会会员大会论文集,天津:2013.322-329.

[5] 李正西.关于不溶性硫磺若干问题的探讨[J].硫磷设计与粉体工程,2006,(3):27-31.

[6] 陈杰.气化连续一步法生产“三高”不溶性硫磺生产技术研究[C].见:2013年橡胶助剂专业委员会会员大会论文集,天津:2013.63-67.

[7] 徐承秋,黎振球,潘鹏勇,等.连续生产高热稳定性不溶性硫磺的方法:中国,101343045[P].2009-01-14.

[8] 袁洪娟,王延臻,刘晨光,等.充油不溶性硫磺制备方法的改进[J].精细石油化工,2006,23(6):13-16.

[9] 杜孟成.不溶性硫磺生产技术现状与发展趋势[C].见:2013年橡胶助剂专业委员会会员大会论文集,天津:2013.240-247.

[10] 欧阳福生,郝涛远,李跃,等.不溶性硫磺制备技术研究.化工进展,2015,34(5):1389-1394,1400

[11] 焦安喆.低温法制备不溶性硫磺技术研究[D].上海:华东理工大学.2011.

[12] 荣国斌,苏克曼.大学有机化学基础[M].上海:华东理工大学出版社.2000:266-286

[13] 欧阳福生,翁惠新,董元成,等.一种不溶性硫磺的萃取方法:中国,ZL200710118271.7[P].2010-1-20.