急停冲击对滚子副弹流润滑影响

王 鹏,刘晓玲,宋大同,王召岩

(青岛理工大学 机械工程学院,山东 青岛 266033)

冲击对齿轮、轴承等零部件的弹流润滑影响非常明显[1],而急停对加工工件及设备接触副等均会产生一定冲击。实际工程、机械设备中常出现急停现象,如机床快速制动、冲压设备安全保护急停及木工机械等人身安全保护制动,突然断电也会使机器产生急停。急停过程中两表面间弹流润滑具有时变性、不稳定性,会影响零部件润滑性能。因此有必要对急停过程中弹流润滑问题进行研究。

Glovnea等[2-5]用光干涉方法研究点接触副制动、起动过程中油膜状态随时间变化,将急停后的膜厚变化分为两阶段,第一阶段为膜厚在保持形状无明显变化基础上快速下降;第二阶段为接触区两侧相对于中心位置下降较快,将润滑油封在接触区中间形成倒扣碗状,且能保持一段时间。Glovnea等[6]用Grubin模型计算的第一阶段数值解与试验结果一致。Zhao等[7]研究匀减速制动过程的点接触等温弹流润滑问题,并将该过程划分为减速阶段及纯挤压阶段。宋怀文[8]对急停后椭圆接触的残留弹流润滑油膜进行纯挤压动态分析发现,较高的Hertz接触压力能延长残余油膜维持时间。

上述文献均以点接触为模型研究急停过程中弹流润滑问题。实际工程中有限长线接触副应用非常广泛,如啮合渐开线齿轮轮齿之间、滚子类轴承滚动体与滚道之间等,此类接触副在工作中也会遭遇急停,但对此类问题研究尚不多见。孙浩洋[9]为研究线接触副急停过程的弹流润滑问题,用大椭圆比点接触代替有限长线接触,获得完全数值解,但结果未能完全反映两阶段变化过程。为此,本文用光干涉及多重网格技术,分别从试验、理论两方面分析有限长线接触副急停过程的弹流润滑问题,以期为滚子副急停过程润滑分析提供基础数据。

1 试验部分

1.1 试验装置

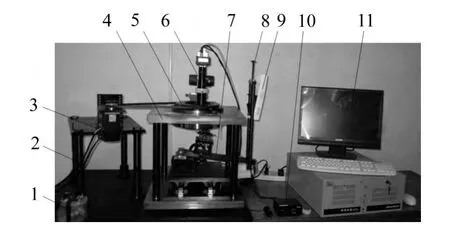

弹流润滑接触区域小,油膜厚度薄,油膜形状对振动干扰极为敏感。为获得高质量的光干涉条纹,需研制或选用满足其性能要求的测量装置。本试验所用试验装置见图1。该装置运动稳定,传动精确。整个装置由玻璃盘回转系统、加载系统、运动控制系统、图像采集系统及图像处理软件等部分组成。其中1为伺服控制开关,2为电机桌,3为伺服控制系统,4为支撑板,5为玻璃盘回转系统,6为图像采集系统,7为加载系统,8为加载螺杆,9为数显拉力计,10为光源系统,11为工控机(内含MBI)。

图1 试验平台Fig.1 Test platform

1.2 试验材料

圆柱滚子直径 d=9.98 mm,长 L=10.6 mm。为获得清晰的干涉图样,使用前进行手工抛光。与滚子接触的玻璃盘由冕牌K9玻璃制成。光干涉测量技术需要,玻璃盘与滚子接触表面镀一层分光铬膜,公称厚度20 nm,铬膜表面粗糙度Ra=4 nm。玻璃盘及滚子综合弹性模量E'=117 GPa。润滑油为聚(异)丁烯PB680,折射率1.478;20℃时密度、动力粘度分别为874.0kg/m3及 7.6 Pa·s。

1.3 试验条件

试验温度保持在20±1℃,相对湿度保持在50±5%。卷吸速度范围 0.0 ~6.89 ×10-3m/s,施加载荷范围10~120 N。试验在充分供油条件下进行。

2 试验结果与讨论

2.1 载荷为80 N时急停的试验结果

图2为滚子副在w=80 N下急停时采集的干涉图样及某截面膜厚曲线,急停后载荷保持不变。采集时设CCD帧频为60,帧间隔为0。采集的一系列干涉图像中,将观察的急停现象前一帧记为急停起始时刻t=0,见图2(a)。此刻为稳态弹流润滑,可见明显颈缩,为有限长线接触弹流理论中常见油膜形状。t=0后随电机制动卷吸速度急剧减小。由于实际工程中卷吸速度不可能发生突变,故卷吸速度减为零之前需经急减速过程,该过程中油膜变化剧烈。t=48 ms时伺服电机已完全制动,此时接触区进入恒载荷纯挤压润滑阶段。由t=48 ms时干涉图样可见,急停后接触区的干涉图样关于滚子轴线对称分布,图样对应的截面膜厚曲线非常直观表现出油膜形状及厚度,即油膜形状趋于对称,且接触区中心附近表面凹陷。与急停前稳态润滑时膜厚相比,整体油膜厚度显著减小,图2(a)纵坐标范围与图2(b)~(d)不一致。急停后,随时间推移,最小膜厚逐渐减小并趋近零,中心膜厚逐渐减小。在t=1120 ms时接触区两侧油膜颈缩处厚度减小为零,接触区中部凹陷仍存在。试验发现,接触区中部的凹陷能持续较长一段时间。

图2 w=80 N下急停时干涉图样及油膜厚度曲线(ue=2.08 mm/s)Fig.2 The interference patterns and profiles of the film thicknesses in the sudden stop process for w=80 N,and ue=2.08 mm/s

图3 t=30 s时干涉图样及油膜厚度曲线Fig.3 The interference patterns and profiles of the film thicknesses for t=30 s

t=30 s时油膜干涉图样、厚度曲线见图3。由图3可见,接触区油膜厚度几乎消失,截面油膜厚度曲线趋近于Hertz干接触时形状。该截面中心及最小膜厚随时间变化曲线见图4。由图4可见,急停前中心及最小膜厚差距不大,且随卷吸速度突然变小,两者变化趋势均先急剧减小,后进入缓慢减小阶段。区别在于,最小膜厚急剧减小幅度更大,在进入缓慢减小阶段前油膜已变很薄,能较快减小至零;而中心膜厚减小到较大值后速度放缓,当最小膜厚为零时中心膜厚值仍较大。中心膜厚变化在于其对应凹陷中心膜厚,而凹陷中心膜厚较大,并能维持较长时间(图2)。

图4 w=80 N时中心及最小膜厚时历曲线Fig.4 Variations in the central and minimum film thickness versus time for w=80 N

图5 w=40 N下急停时干涉图样及油膜厚度曲线(ue=2.08 mm/s)Fig.5 The interference patterns and profiles of the film thicknesses in the sudden stop process for w=40 N,and ue=2.08 mm/s

2.2 载荷在40 N下急停时试验结果

载荷为40 N时急停采集的干涉图样及对应截面膜厚曲线见图5,急停后载荷保持不变。CCD设定不变,仍将观察到急停现象时前一帧记为急停起始时刻t=0。由图5可见,卷吸速度突降后膜厚曲线变化规律与载荷为80 N变化规律类似,即急停后油膜形状趋于对称,接触区中心附近出现明显凹陷。随时间推移,油膜最小膜厚逐渐减小并趋近零,中心膜厚逐渐减小且其变化速率逐渐变小。

3 急停过程弹流润滑问题数值分析

为验证试验结果的正确性,对急停过程中弹流润滑问题进行数值分析。其基本方程、计算域选取及数值方法见文献[10]。其中,Reynolds方程中ue为卷吸速度,表达式为

式中:ue0为无量纲参考速度 (即速度变化前稳态卷吸速度)。

描述急停过程速度动态变化系数Cu(t)为

考虑相同试验工况下计算程序的收敛性,数值计算中输入参数与试验工况不尽相同。因此,只将试验结果与理论结果作定性比较。为此,计算时选载荷401 N,钢对玻璃接触。其它公共输入参数为 Ue0=6×10-11(ue0=1.11 m/s);E'=1.17 ×1011Pa;润滑剂环境粘度 η0=0.08 Pa·s;粘压系数α =2.2 ×10-8Pa-1;滚子长度 L=14.7 mm,直线段长度 l=12.7 mm,半径Rx=12.7 mm,端部相切圆弧圆角半径Ry=40.0 mm。

w=401 N下急停时膜厚等值线图、Y=0截面膜厚及压力曲线图见图6。t=0时为稳态弹流润滑,之后卷吸速度突变为零,接触区进入恒载荷纯挤压润滑阶段,此时膜厚整体上迅速变小且关于滚子轴线(X=0)对称分布,中心处呈明显凹陷。开始时中心膜厚及最小膜厚值均较大,随时间推移,中心处膜厚变化越来越慢,而最小膜厚逐渐趋近零。Y=0截面膜厚、压力曲线(图6)中,黑色粗实线为该截面各瞬时压力曲线。由图6可见,随卷吸速度突然为零,油膜压力在接触区中心出现压力峰,其位置与油膜凹陷处对应,并关于滚子轴线对称分布。随时间推移接触区中心油膜厚度逐渐减小,对应的压力峰值逐渐减小,且压力峰值变化越来越慢。

图6 膜厚等值线及Y=0截面膜厚、压力曲线Fig.6 Contour maps of the film thickness and profiles of the pressure and film thickness on Y=0

与图6相同工况下中心膜厚hcen及最小膜厚hmin随时间变化曲线见图7。由图7可见,急停开始一段时间里,中心膜厚、最小膜厚几乎成直线下降,后者下降速度更快。降到一定程度后两者曲线变平缓,进入缓慢减小阶段。由于接触区中部凹陷影响,当最小膜厚较小时,中心膜厚值仍较大。因此,定性对比,急停时中心膜厚与最小膜厚随时间变化规律与试验结果(图4)类似。

滚子副急停时2个瞬时膜厚三维分布见图8。由图8可见,滚子端部与接触区两侧边缘膜厚较小,能形成封闭空间,将润滑油封存在滚子中部形成凹陷,使润滑油不易流失,故油膜能维持较长时间。

图7 中心膜厚、最小膜厚时历曲线Fig.7 Variations in the central film thickness and the minimum film thickness versus time

图8 2个瞬时膜厚三维图Fig.8 The three-dimensional maps of the film thickness at two instants

需说明的是,因试验用油较粘稠,因此本试验与理论的比较为定性而非定量。

4 结论

通过试验、理论两方面研究急停过程中有限长线接触滚子副的弹流润滑问题,结论如下:

(1)滚子副发生急停时油膜厚度整体上急剧减小,油膜关于滚子轴线对称分布,接触区中心出现明显凹陷。载荷较大时随时间推移,凹陷宽度变化不大,深度逐渐变小,且凹陷深度逐渐趋于不变,最小膜厚逐渐趋近零。

(2)卷吸速度减为零后,接触区中心两侧膜厚会迅速减为零;由于形成凹陷,接触区中心膜厚能维持较长时间。

(3)定性讲,试验结果与理论结果变化趋势一致。数值结果表明,急停时凹陷成长条状沿滚子轴向分布,与滚子中部相比,端部膜厚较小。

[1]张丽静,王优强.振动冲击对海水润滑塑料轴承时变热弹流润滑的影响[J].振动与冲击,2013,32(15):203-208.ZHANG Li-jing,WANG You-qiang.Influence of vibration and shock on transient thermal elastohydrodynamic lubrication of seawater-lubricated plastic bearings[J]. Journal of Vibration and Shock,2013,32(15):203-208.

[2]Glovnea R P,Spikes H A.The influence of lubricant upon film behavior during sudden halting of motion[J].STLE Tribol.Trans.,2000,43:731 -739.

[3]Glovnea R P,Spikes H A.Elastohydrodynamic film formation at the start-up of the motion[J].Proc.IMechE,Part J:J.Eng.Tribol.,2001,215:125 -138.

[4]Glovnea R P,Spikes H A,Jones W R,et al.Proceedings of the AIMETA international tribology conference[C]//L'Aquila,Italy,2000:429-438.

[5]Glovnea R P,Spikes H A.Elastohydrodynamic film collapse during rapid deceleration.part I:experimental results[J].ASME J.Tribol,2001,123:254 -261.

[6]Glovnea R P,Spikes H A.Elastohydrodynamic film collapse during rapid deceleration.part II:theoretical analysis and comparison of theory to experiment[J].ASME J.Tribol,2001,123:262-267.

[7]Zhao J,Sadeghi F.Analysis of EHL circular contact shut down[J].ASME J.Tribol,2003,125:76 -90.

[8]宋怀文.椭圆接触纯挤压弹性流体动力润滑研究[D].青岛:青岛理工大学,2007.

[9]孙浩洋.凸度滚子的稳态热弹流设计和动态等温特性研究[D].上海:上海大学,2005.

[10]宋大同,刘晓玲.动态有限长线接触弹流润滑分析[J].润滑与密封,2013,38(4):43-48.SONG Da-tong, LIU Xiao-ling.Analysis of transient elastohydrodynamic lubrication of finite line contacts[J].Lubrication Engineering,2013,38(4):43-48.