拉深薄壁件余量加工新工艺

南京航空航天大学机电学院 马振武

高速铣削加工是一种全新工艺,具有高效、高精度、高表面质量的特点,高速铣削工艺因其突出优点在国内外得到了迅速发展和广泛应用。国外无论是在理论研究还是工艺推广方面都比较成熟。国内中物院孔金星等[1-8]研究了高速铣削参数对工件表面质量的影响,北理工、南京航空航天大学等高校在高速铣削机理和刀具的磨损机理、高速铣削数控系统等领域开展研究并取得了一系列成果。国内在航空薄壁件和薄壁蜂窝结构的高速铣削方面非常成功。目前我国的高速铣削工艺还处于起步阶段,需要向多领域推广,把高速铣削的优势展示出来[1,4-6]。

弹壳属于拉深薄壁件,理论上完全可以应用高速铣削工艺对其余量进行加工,但是在实例加工时遇到了装夹的难题。冷冻液固液态可随温度转化,覆盖凝固时可无痕固定工件。半导体致冷器是一种特种冷源,根据工作电流的大小和方向就可以确定致冷器的制冷、加热、恒温状态,加上特殊冷冻液,可组成自动无痕装夹系统。

本文从工艺筛选、工装设计、理论计算到以某型弹壳余量加工为例的试验加工证明了新工艺的可行性。

1 工艺筛选

某型弹壳材料为H68,σ10≥40%,导电。生产中由于模具的几何形状及材料性能等因素的各向异性,经过拉深工序后,拉深件的口部不齐且长度不均。为了得到高质量的弹壳需要对其余量进行加工。

传统加工工艺主要有:

(1)模具切边工艺。

模具切边工艺主要分为聚氨脂橡胶切边模、浮动式水平切边模和内涨式切边模几类。本例弹壳尺寸小,余量去除量少,且底部存在一工艺凸缘,应用模具切边工艺有很大的局限性,准备周期长,加工结束后工件口部会出现毛刺,加工质量差。模具切边工艺不适合本例余量加工。

(2)车床精车工艺。

车床车边工艺比较简单,精度也较高,设计了相应的夹套并用精密小车床进行了试加工,效果不错,但是切屑进入了薄壁件型腔,后续处理工艺困难,否则将影响弹药发射质量,因此该工艺不适合弹壳的余量加工。

(3)电火花线切割工艺。

线切割加工中工件基本不受力,加工精度也比较高,采用线切割机床对弹壳余量进行了试切,试加工发现线切割加工速度很慢,加工结束后工件表面存在黑色附着物,表面质量较差,不符合工艺要求。

2 新工艺的提出

为了解决传统工艺的装夹困难、加工质量差、加工效率低的问题,提出了一种基于冷冻原理的无痕自动装夹系统,如图1所示,主要由高速铣刀、工件、箱体、自动致冷器、工件夹体、隔热垫圈、特殊冷冻液、底台组成。

(1)箱体采用铝合金材质,导热性好,刚度偏小,能够抵抗冷冻液在凝固过程中产生的微量膨胀,箱体各接触面平面度小于0.03mm,便于与致冷器粘结。在与致冷器粘结之外的表面涂上隔热层,减少能量损耗。

图1 装夹系统原理Fig.1 Principle of the clamping system

(2)工装夹体采用重量轻、刚度大的金属复合材料制作,利用了该材料的耐腐蚀性、耐磨性、噪音低和减振性好等优点。工作时将待加工工件精确定位,避免了工件在冷冻液凝固之前产生的漂浮、倾斜等现象,保证加工精度。

(3)为减少能量损耗,箱体与基座连接处安装隔热垫圈。

(4)特殊冷冻液为含有速冻剂、防腐剂、增塑剂、强化剂的特殊溶液,目的在于提高冷冻速度,降低冷冻液脆性,提高工件的机械加工性能。高硬度石蜡同时满足该工艺需求。

(5)自动致冷器采用螺栓压缩固定(图2),安装时首先将储冷板、半导体组件、散热板各安装面均匀涂上厚度为0.03mm的导热硅脂,然后将半导体组件的热面和散热板的安装面、半导体组件的冷面和储冷板的安装面平行接触,挤压过量的导热硅脂,确保各工作面接触良好,再用螺栓将散热板、半导体组件、储冷板3者紧固。

(6)高速铣刀(图3)设计为底部切断刀片加四周碎屑刀齿组合形式,切断刀片直径比碎屑部分直径大1mm左右。刀具在进行切削时,切断刀片预先在轴向切断余量,然后由碎屑刀齿部分将分离余量部分切碎。

操作过程为:工件精确定位→冷冻液注入→致冷器凝固冷冻液→致冷器切换恒温→高速铣削→致冷器切换加热→融化→断开致冷器电源→冷冻液排出→取出工件→工件热水浴。

3 设计计算

3.1 致冷器功率设计计算

技术要求:给定使用环境温度Th=T1,被冷却物体所达到的最低温度Tc= T2,由热能计算公式得:

图2 自动制冷器Fig.2 Automatical refrigerator

图3 高速铣刀Fig.3 High speed milling cutter

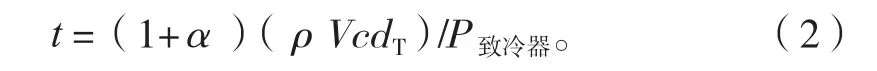

式中:P理论为理论制冷功率 ;c为冷冻液比热容;m为冷冻液质量m=ρV,kg,其中,ρ为冷冻液密度,V为冷冻箱体积;dT为冷冻液温度变化;t冷冻过程所需时间;

式中,α为热损失系数。由公式(1)根据冷冻箱的尺寸可查得致冷器的功率,匹配相应的致冷器件。

在箱体尺寸一定,致冷器功率一定的工况下可得:

由公式(2)可以得到下述结论:

(1)冷冻时间的长短与损失功率的大小有关,热损失系数越大所需冷冻时间越长。本设计中采用导热硅胶加速传热,绝热垫圈减少热量损失的方法来减小热损失系数以缩短冷冻时间。

(2)冷冻时间的长短与冷冻液的密度、比热容大小有关。本设计中冷冻液为含有速冻剂、防腐剂、增塑剂、强化剂的水质溶液,缩短了冷冻时间。

3.2 装夹性能分析

如图4所示,有铣削力Fa,冷冻液与各面结合力Fb,夹体装夹力Fc,重力G,工件内外挤压力Fd、Ff,根据静力学原理,物体处于平衡状态时作用在物体上的力对任意轴取矩的代数和为0[9]。Z轴垂直平面内建如图4所示坐标系,则:

铣削合力Fa与X、Y轴相交,则:

因此, 由∑Mz= 0对Z轴取矩得:

Fb Lb+Fc Lc+GLG+Fd Ld+Ff Lf-Fa La= 0,

式中,La为铣削力Fa与Z轴的距离,Lb为冷冻液结合力Fb与Z轴的距离,Lc为夹体装夹力Fc与Z轴的距离,LG为重力G与Z轴距离,工件内外挤压力Fd、Ff与Z轴的距离为Ld、Lf。且Fd、Ff大小相等方向相反,则:

Fa La=Fb Lb+Fc Lc+GLG。

加工过程中,工件同时受到拉应力跟剪应力的作用(设固态冷冻液抗拉、抗剪结合系数分别为λ和μ)。由在相同的条件下抗拉结合力大于抗剪结合力[10],有:

Fa La≤μA+Fc Lc+GLG,

式中:A为工件面积。据此可把铣削力控制在一定范围内,不致破坏冷冻液损伤工件,保证足够的加工精度。

图4 工件受力图Fig.4 Force diagram of workpiece

4 高速铣削理论

4.1 铣刀参数对铣削力的影响

由金属切削理论可知,立铣时,铣削宽度:bD=ap,铣削厚度:hD=fzcosθ。

式中:aP为切削深度mm;fz为每齿进给量,mm/z;θ为刀具切削刃位置角。

铣削合力为

主切削刃法向剖面力:Fn=Fasin(β-λ0);Ft=Fa·cos(β-λ0)

Fn,Ft转化为刀具x,y,z3 方向的铣削力:

式中:τ为剪切面上的剪应力;β为前刀面与切屑间的摩擦角;λ0为刀具前角;φ为刀具剪切角;λs为刀具主切削刃倾角。

由式(4)知:

(1)铣削力大小与铣刀刀齿所在位置有关,铣刀参数对铣削力影响很大。

(2)可根据生产的批量和质量选取最佳铣刀参数甚至特制铣刀。

本例为切削材料短和余量小的薄壁件,使用了密齿面铣刀,铣削平稳。

4.2 铣削速度对铣削力的影响

真实切应力τ与应变ε的关系为:τ=τsεn[6],其中τs为材料的剪切屈服强度,n为材料的强化系数。

代入公式(3)得:

公式(5)可知铣削合力 与工件的材料属性、铣床铣削用量、铣刀参数相关。

由金属切削原理,

µ = εn(cotφ+tan(φ+β-γ0))=aBk+b,可以得到:

式中,a、b为与工件、刀具材料相关的参数,Bk为金属切削变形系数。

切削变形系数Bk是大于1的数,当切削速度大于工件材料的V0后,随着切削速度的增大Bk会逐渐减小直至接近常数B0[8]。由公式(6)可知在fz和ap确定后,在一定范围内选取较高的铣削速度,可以减小Ft,减小工件变形和工件夹持力,降低表面粗糙度,提高加工质量。

在一定范围内,工件夹持力随致冷器制冷温度的降低而增大,铣削用量的选取需考虑工装的夹持性能。铣削用量选取不当,铣削力过大,会致使夹持失败。因此,要使各向切削力最小,必须提高切削速度,选用高速铣削工艺。

5 应用实例

薄壁件刚度低,如果固持不当,易造成装夹变形。由于现有工艺的局限性, 只能通过牺牲加工效率来得到满意的加工质量。利用新的固持方法结合高速铣削工艺,解决了这个问题,实现了薄壁件余量的高效高质加工。

本例设计装夹系统箱体尺寸1000×1000×50,箱体四侧串联28个TEC1-12712(最大电流12.0A ;最大温差67℃;最大电压15.4V;最大功率100W;尺寸50.0mm× 50.0mm×3.8mm)制冷组件,控制和供电系统选用天津精易工贸生产的控制电源。设计数量为10000件。

高速铣削参数选用:n=22000r/min,ap=1.6mm,ae=0.5mm,fz=0.5mm/齿。T1=17℃、T2=-15℃,密排100个弹壳,试加工时间(冷冻、加工、加热)为33min。分析是对产品测量得L =14.01mm,圆柱度公差为0.050,表面粗糙度Ra为0.6μm,平端面t=19.8s/个,符合要求。

6 结论

本文研究设计了一套无痕自动装夹系统,实现了薄壁工件的批量装夹;从金属切削理论角度分析了选用高速铣削工艺的必要性;介绍了弹壳余量加工工装设计参数和铣削参数的选取,可为同类工件加工提供借鉴;冷冻液滤去切屑可重复利用,加工成本低,对设备进行少量改装即可对同类工件进行加工,工艺适应范围广。其不足之处有:工件的装夹及定位靠手工操作,人为因素影响较大,装夹自动化方面需要深入研究;加工效率受环境温度和工件尺寸影响,数值波动较大;致冷器各级制冷参数与高速铣削参数互相制约,在装夹系统与高速铣床配套方面需要深入研究。

[1] 柯映林,金成柱,刘刚. NOMEX 蜂窝芯高速铣削加工工艺的优化 .中国机械工程,2006(12):93-96.

[2] 贾广杰.薄壁壳体石蜡填充高速加工法.新技术新工艺 ,2009(3):4-6.

[3] Kug W K,Hyo-Chol S.Tte element method and thermoviscoplastic cutting model in manufacuaing systems.NewYork:CRC Press,2001:24-30.

[4] 武凯,何宁,姜澄宇,等.立铣空间力学模型分析研究.南京航空航天大学学报,2002,34(6):553-556.

[5] 李尚政,刘宏,张日升. 弱刚度件精密加工技术研究.机械制造 ,2002(11):33-35.

[6] 孔金星,雷大江,岳晓斌,等.高速铣削参数对工件表面质量的影响. 机床与液压,2007(2):80-82,85.

[7] 张雷.高速铣削力学模型.煤矿机械,2002(11):39-41.

[8] 周泽华.金属切削原理.上海:上海科学技术出版社,1993.

[9] 周照宣,周起钊,殷金生.理论力学.北京:北京大学出版社,1982.

[10] 李文彬.电子冷冻切削加工.北京:兵器工业出版社,1987