磁力研磨法对整体叶盘的抛光工艺研究

辽宁科技大学机械工程及自动化学院 杜兆伟 陈 燕 周 锟 牛凤丽

航空航天产业的飞速发展,使整体叶盘类零件的形状呈多样化、复杂化的发展趋势,对该类零件的表面质量要求也越来越高。为满足发动机的稳定运转条件,叶盘表面的尺寸精度和表面粗糙度都必须经过磨削加工后才能得到保证。航空发动机所用到的整体叶盘叶片形状较为复杂,相邻叶片间的间隙窄小[1],此外整体叶盘的叶形必须达到某些数学特征的高精度,加工时对叶片表面涉及到的曲面造型具有很高的精度要求[2],以上各因素决定了对叶片表面完成机械抛光且达到所要求的高精度非常困难。因此,实现对整体叶盘叶片表面高精度、高效率的研磨抛光显得尤为必要和紧迫[3]。常用的磨削加工方法多属刚性加工,加工时易出现表面烧伤、表面完整性降低、形状精度破坏等缺陷[4]。本文利用一种非传统的新型精加工方法即磁力研磨法来抛光整体叶盘,其优点是自锐性好、自适应性强、柔性加工等。目前的研究结果表明,该技术比其他加工方法更能有效地降低叶盘叶片表面的粗糙度值,同时可极大地缩短加工时间,提高叶片的表面精度[5-10]。

1 磁力研磨加工原理

磁力研磨的基本原理是磁性磨料受到磁场力作用,会沿磁力线方向有规律地排列,形成磁粒刷压附在工件表面,同时在工件表面产生一定的研磨压力。当磁极带动磁粒刷高速旋转时,磁性磨料在工件表面产生挤压、摩擦,从而实现对工件表面的研磨加工。

图1为磁力研磨加工原理图,将整体叶盘固定在工作台上,径向磁极靠近叶盘的叶片表面并与其表面保持1~2mm的加工间隙,将磁性研磨粒子添加到加工间隙内。受磁极磁力作用,磁性磨料会在加工间隙内沿着磁力线方向整齐排列,形成具有一定刚性的磁粒刷压附在工件表面上。当磁极高速旋转时,磁力作用抑制了磁性磨料因离心力的作用向外飞散,使磁粒刷的刚性得到保持。磁粒刷与工件表面产生相对进给运动,从而实现对叶片表面的研磨抛光。

图1 磁力研磨加工原理Fig.1 Magnetic abrasive finishing principle

图2显示了单个磨粒在研磨加工过程中的受力情况,假设磁力线方向为x方向,与磁力线方向垂直的方向(即磁等位线方向)为y方向,则单个磁性磨粒在磁场中所受到的磁场力可分解为沿磁力线方向的力Fx和沿着磁等位线方向上的力Fy,即

式中,V为磨粒的体积(m3);χ为磨粒的磁化率;H为磨粒所在磁场中所处位置的磁场强度,(A/m);为沿x、y方向磁场强度变化率。

磁性磨粒在磁场作用下所受到的磁场力F可表达为:

在研磨过程中,磁粒刷对工件表面所产生的研磨压力P可表示为:

式中,μm为磨粒团的相对磁导率;μ0为空气的相对磁导率;B为磁场与导磁材料作用面处的磁感应强度;H为磁场与导磁材料作用面处的磁场强度。

磁极在某一点处的材料去除量和研磨压力之间的关系可表示为:

图2 单个磁性磨粒受力分析Fig.2 Stress analysis single magnetic abrasive particle

式中,R(x,y)为磁极在某加工点处的材料去除(mg);k为与加工条件相关的比例常数;P(x,y)为磁极作用在工件上的研磨压力(N);V(x,y)为磁极与工件之间的相对运动速度(mm/s)。

由公式(4)可知,研磨压力P与磁感应强度H的平方成正比。在允许的范围内,研磨压力P越大,磁性磨粒对整体叶盘表面的切削力就越大,单位时间的材料去除量越大,使得叶片的研磨加工效率也越高。而磁感应强度与磁极结构和加工间隙大小有关[9],所以通过改变抛光装置中的磁极结构和调整研磨抛光过程中的加工间隙可使研磨压力增大,提高研磨抛光效率。

2 试验装置与试验条件

2.1 试验装置

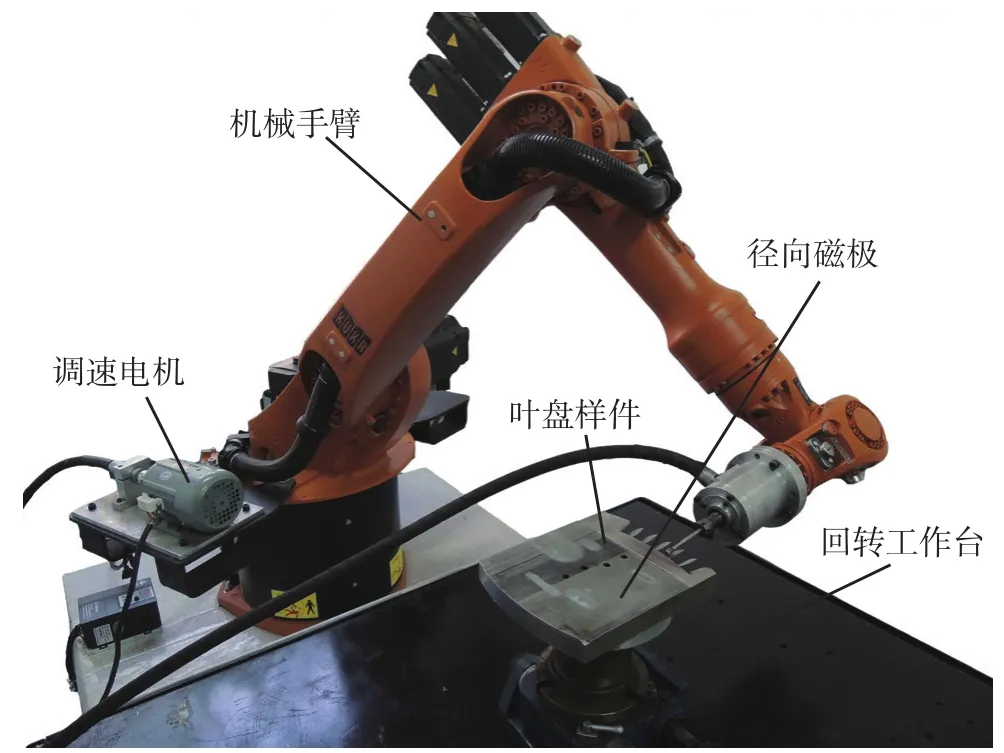

本试验使用的磁力研磨加工整体叶盘装置的主体结构如图3所示,主要由六自由度机械手和磁力研磨系统组成。在加工整体叶盘时,工件被固定在回转工作台上,调速电机通过软轴把动力传递到磁力研磨系统,使磁极产生高速旋转运动;同时控制机械手臂不断调整姿态以避免磁极与工件发生干涉碰撞;磁极带动磁性磨粒做旋转和直线的复合运动,实现对叶盘叶片表面的研磨抛光。该装置结构简单,操作方便,并且能够对整体叶盘起到良好研磨抛光效果。

2.2 试验条件

本试验对象为整体叶盘;抛光装置的旋转速度为1500r/min,磁极沿叶盘叶片表面的进给速度为1mm/s;磁极周向与叶片表面之间的加工间隙为1mm;磁性磨粒采用粒径为45μm的SiC与粒径为75μm的铁粒子烧结而成,经粉碎筛分后粒径为150μm的烧结磁性研磨粒子5g,油性研磨液2mL,永久磁铁采用φ6×50mm径向磁铁,加工时间为30min,具体见表1。

图3 试验装置图Fig.3 Experimental device

3 试验结果分析与讨论

图4为经显微镜300倍放大后整体叶盘叶片的原始表面和30min研磨后叶片表面的加工纹理变化情况。通过图4(a)、(b)两图比较后能够看出,经30min研磨后整体叶盘叶片表面的微小裂纹基本消除,铣削纹理变浅或消失,表面质量有明显提高。

原因在于:原始的叶片表面通过铣削加工完成,由于刀具作用面窄及相邻刀轨之间行距的存在,必然导致残留高度的产生,大量残留高度相互叠加形成规律性的波峰和波谷,加上铣削过程中产生的微裂纹使得工件表面的加工纹理更为清晰,局部区域微裂纹明显;用磁力研磨工艺对叶片原始表面进行光整加工,由于该工艺本身存在尖点效应,表面突起部分会被优先去除,这样因残留高度产生的波峰被抹平,与波谷高度一致,表面加工纹理得到明显改善。

表1 试验条件

图4 研磨前后叶片表面纹理比较Fig.4 Comparison of surface texture before and after grinding

此外,由于工件表面的加工纹理和微裂纹被明显去除,表面质量变得更加细密、均匀,使得工件的疲劳强度、耐磨性、抗腐蚀能力等都得到大大增强,工件的使用性能和使用寿命得到显著提高。

图5为整体叶盘叶片的原始表面与经30min研磨加工后叶片表面粗糙度值的变化对比,可以看出研磨前叶片表面粗糙度值为0.82μm,经30min研磨后表面粗糙度值降至0.25μm。

图6为整体叶盘叶片研磨前和经30min研磨后的效果对比。可以看出,研磨前叶片表面颜色灰暗,加工纹理清晰;经过磁力研磨光整加工后,叶盘叶片表面较为光亮,加工纹理得到明显去除。

图5 研磨前后叶盘叶片Ra值Fig.5 Ra values before and after grinding

图6 整体叶盘叶片研磨前后效果Fig.6 Effect of the leaf of the blisk before and after grinding

4 结论

本文针对航空发动机整体叶盘叶片表面的研磨抛光这一加工难题,提出利用非传统的磁力研磨加工方法进行研磨加工。采用径向圆柱形磁极吸附磁性磨粒形成磁粒刷压附在工件表面上,同时磁极高速旋转并与工件产生相对运动,达到抛光去除叶片表面加工纹理等缺陷的目的,并以试验结果为依据加以分析,得到如下结论:

(1)六自由度机械手与磁力研磨抛光装置相结合可有效实现对整体叶盘复杂曲面的光整加工;

(2)磁力研磨加工方法可有效去除整体叶盘叶片表面的缺陷,如加工纹理、微裂纹等,加工效率较高;

(3)经30min磁力研磨后,有效地将整体叶盘叶片表面的粗糙度值由0.82μm降低到0.25μm。

[1] 乐东,韩庆瑶,贾军. 复杂曲面数控加工刀具轨迹的生成技术 .机床与液压,2008,36(6):25-26.

[2] 周志雄,周秦源,任莹晖.复杂曲面加工技术的研究现状与发展趋势 .机械工程学报,2010,46(17):105-106.

[3] 赵世田.自由曲面加工刀具路径轨迹规划算法研究[D]. 南京:南京航空航天大学,2011.

[4] 杨旭静,谢晖,盛晓敏,等.提高自由曲面数控加工精度的技术研究 . 湖南大学学报,2002,29(5):82-83.

[5] 宋红文,夏季,刘继光. 航空发动机叶片三维强化抛光技术 .航空制造技术,2005(5):61-63.

[6] 蔡光起,冯宝富,赵恒华.磨削磨料加工技术的最新发展.航空制造技术,2003(4):31-35.

[7] 陈燕,巨东英. 磁研磨装置设计中的磁力线分析. 制造技术与机床,2005(8):101-103.

[8] 陈燕. 磁研磨法在自由曲面磨具型腔抛光中的应用. 模具制造技术,2004(7):62-63.

[9] 钱密,徐家文. 展成电解加工整体叶轮中的光整加工.航空制造技术,2003(4):47-49.

[10] JHA S, JAIN V K, KOMANDURI R. Effect of extrusion pressure and number of finishing cycles on surface roughness in magnetorheological abrasive flow finishing (MRAFF) process. Int. J. Adv.Manuf. Technol, 2007,33:725-729.