双速比齿轮箱的设计

王 婷 周锋巍 马 牛

节能减排是社会持续发展的大势所趋,各行各业都在跟进,船舶行业也出台了《绿色船舶规范》和《船舶能效管理认证规范》。在提高“船舶设计效能”方面,双速比齿轮箱设计一直是重要的课题之一。本文侧重于拖网渔船双速比齿轮箱的设计,拖轮双速比齿轮箱的设计大同小异。

拖带船舶螺旋桨设计工况的选择

拖带船舶螺旋桨的设计工况,一般有三种航速可供选择,其分别为自由航速、拖带航速和折中航速。就定距桨而言,如果按自由航行工况设计螺旋桨,当自由航行时,船、机、桨的匹配达到最佳状态,主机功率可以全部发挥,自由航行的航速会达到最大值;但在拖带时,螺旋桨的进速系数变小,转速降低,转矩系数加大,主机受额定转矩的限制,功率不能全部发挥,螺旋桨的推力会相对偏小。反之,如果按拖带工况设计螺旋桨,当拖带航行时,船、机、桨的匹配达到最佳状态,主机功率可以全部发挥,螺旋桨的推力达到最大值;但在自由航行时,螺旋桨转矩变小,主机受额定转速所限,功率也不能全部发挥,航速会相对偏低。为均衡上述利弊,也可以选折中的航速进行设计。具体工况的选择,需要抓住主要矛盾之后再行决定。例如,救助拖轮应尽快赶到发生事故的水域进行救助,其主要矛盾是追求最大航速,拖力略低一些则无关大局,故螺旋桨应按自由航行的工况进行设计;港作拖轮的主要矛盾是获取最大的拖力,其航程有限,航速略低没有关系,故螺旋桨应按拖航工况设计;其他拖轮的螺旋桨视情况也可以按折中工况进行设计。

拖网渔船作业的特点

拖网渔船存在两种典型的作业工况,一种是自由航行工况,另一种是拖网工况。多年的统计结果表明,在航次作业中,拖网时间要占70%,自由航行时间只占30%。大部分渔船的拖网航速约为3.5kn~4.5kn,自由航行的航速约为10kn~12kn。在不同的航速中,船舶阻力、螺旋桨推力与所需主机功率大不相同。从经济、节能的角度考虑,不论是拖网还是自由航行,若主机功率都能充分发挥,并达到与船舶阻力和螺旋桨推力良好的匹配,就能取得经济节能的效果。该类设计可以有两种选择,一是采用可调螺距螺旋桨,二是采用双速比齿轮箱。两者相比,双速比齿轮箱具有简单可靠、维修方便和造价低廉等特点,渔民乐于接受,推广应用会更加容易。

拖网渔船双速比齿轮箱设计工况的选择

对于双速比齿轮箱的设计,有一级减速比和二级减速比之分。一级减速比就是按初选设计工况为自由航行(或拖网)设计螺旋桨,在船机桨最佳匹配时,求取航速(或推力)最大的螺旋桨转速所决定的减速比。二级减速比就是按已经确定的螺旋桨,调整在另一个工况下的转速,在主机发挥全功率的情况下,由推力(或航速)最大的螺旋桨转速所决定的减速比。

拖网渔船不会先按折中工况设计好螺旋桨之后,再反推自航和拖网工况的双级减速比。但在一级减速比究竟按自航工况设计还是按拖网工况进行设计的问题上,一直存在有不同的见解,毕竟一级减速比追求的目标都会小有优势。有人认为按自由航行设计时航速快,可以快去、快回和快速转移渔场,节省时间,增加捕捞效益,故一级减速比按自由航行设计为好。有人认为按拖网工况设计时螺旋桨推力大,拖速快,逃鱼率低,同样拖网时间扫海面积大,捕捞量大,效益高,故一级减速比按拖网工况设计为好。究竟如何,应以经济分析的结论为准。

两种方案经济效益的对比

现有某441kW拖网渔船,其方案A的一级减速比按自由航行设计,航速可达11.50kn,其在二级减速比拖网时最大拖速是3.78kn;其方案B的一级减速比按拖网4.00kn的工况设计,其在二级减速比自由航行时,最大航速是11.31kn。现按十天一个航次作业240h计,其中,拖网时间占70%,自由航行时间占30%,两方案时效对比的情况如下:

方案A一个航次作业240h的全程,由方案B完成所需要的时间。

240(11.50/11.31×0.3+3.78/4.00×0.7)=231.97h

方案B一个航次作业240h的全程,由方案A完成所需要的时间。

240(11.31/11.50×0.3+4.00/3.78×0.7)=248.59h

以上计算表明,一个航次相同的作业过程,方案B要比方案A节省8个多小时。大约相当于每个航次可以多拖3个网次,若概略估算,大约可以增收4.78%(8.03/(240×0.7)=0.478)。可以说,拖网渔船齿轮箱的一级减速比按拖网航速设计是最佳方案。

设计案例

以上是拖网渔船双级减速箱设计的工况选择,具体设计尚需注意若干问题。例如,理论上是低转速大直径的螺旋桨效率高,但并不是直径越大转速越低越好,超过一定限度后其效率反而会下降,这从图谱环形的等效曲线可以明显地看出,最高效率的极值点很小很小,且只能有唯一的组合,其他组合偏离了极值点的效率都会下降。另外,螺旋桨直径还要受到船体艉框的限制,低转速也要受到大减速比齿轮箱的尺度、生产工艺等限制,故设计时只能取得某种条件下的最佳,而不是绝对的最佳。现将其设计步骤分述如下:

1.已知条件

主机额定转速NH=1500r/min,主机额定功率PB=635ps;轴系传递效率ηS=0.945,相对旋转效率ηR=1.0,螺旋桨收到功率PD=PBηS=600ps;伴流分数w=0.213,推力减额分数t=0.205;拖网速度Vt=4.0kn,VA=0.5145(1-w)Vt=1.62m/s ;船身效率ηH=(1-t)/(1-w)=1.01 ;船舶有效马力曲线PE=(VK)。

2.按拖网工况设计确定第一级转速N1及减速比i1

(1)先按艉框允许最大螺旋桨直径D(本船D=2.4m)及齿轮箱可取的最低转速N设计螺旋桨,最低转速N由齿轮箱厂的生产能力以及齿轮箱尺寸大小的限制来确定,本船取N=180r/min;

(2)保持转速N不变,降低一档桨径(本计算取D2=2.2m)进行计算,然后和(1)D=2.4m计算的推力大小进行比较;

(3)若直径减小后推力增大,则再降低一档桨径进行第3次计算;若推力变小,则第3次用反向插值中间的桨径(本计算取2.3m)来计算推力;直至可以画出曲线的走势,并能按曲线极值点插值出最佳直径的螺旋桨为止(曲线的走势一般有3点就可以大致决定)。

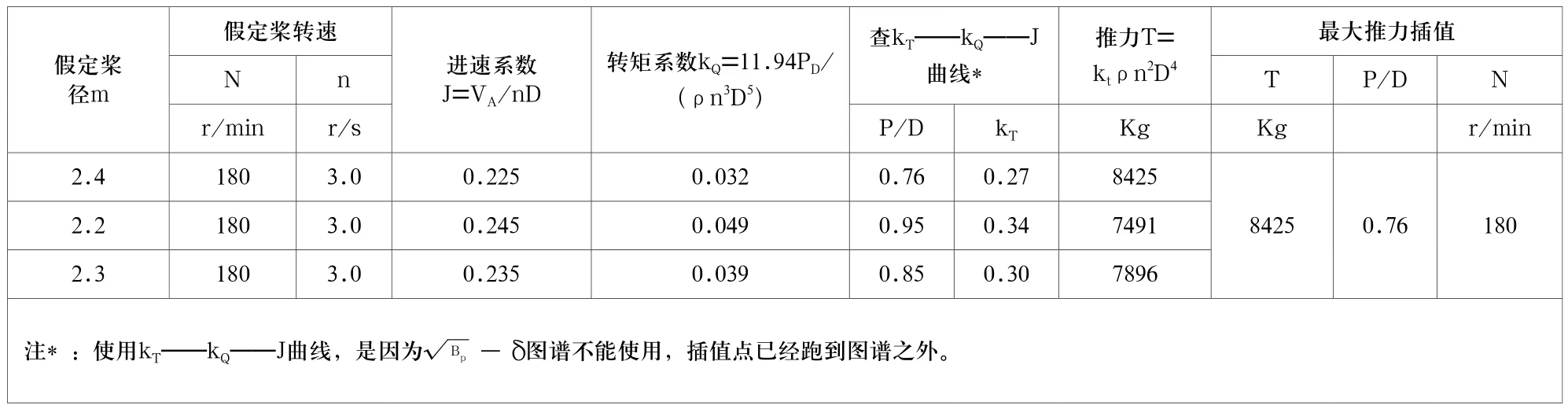

上述(1)(2)(3)的计算步骤见表1。

(4)由表1可以看出,桨径2.4m推力最大。现保持桨型不变,变换转速,计算高于最低转速180r/min时的推力,看看是否有推力更佳的转速。方法类似上述(3),找出曲线走势后,按曲线极值插值出最佳转速N1,具体计算见表2。

由表1、表2计算可以看出,由最大推力T=8425kg决定的MAU4-55螺旋桨要素为:

D=2.4m;P/D=0.76;N1=180r/min;双速箱的第一级减速比为i1=1500 :180=8.33:1。

(5)此时可以先进行空泡校核,因空泡多发生在螺旋桨重负荷工况,满足拖网空泡的螺旋桨,自由航行时一般不会产生空泡。其校核方法(过程省略)是:

①若不满足空泡要求,直接按上述决定的D及N1,加大叶面比为0.70选取螺旋桨,然后插值出叶面比满足空泡要求的螺旋桨(叶面比AE/AO=XX、螺距比P/D及推力T)。直接按D及N1进行计算比较简单,且对最佳螺旋桨并无大的影响。当然,如果以新的叶面比按表1~表2的形式确定出另一只新桨,再去插值满足空泡的螺旋桨,当然更好了;

②若已经满足空泡要求,且空泡余量有限,可以确认该MAU4-55螺旋桨即为设计桨。

③若已经满足空泡要求,且空泡的余量较大,可以减小叶面比为0.40按上述D及N1选取螺旋桨,然后插值出新的叶面比为XX满足空泡的螺旋桨。

表1 变换直径选择最大推力的螺旋桨(按MAU4-55)

表2 变换转速选择第一级转速N1(按MAU4-55)

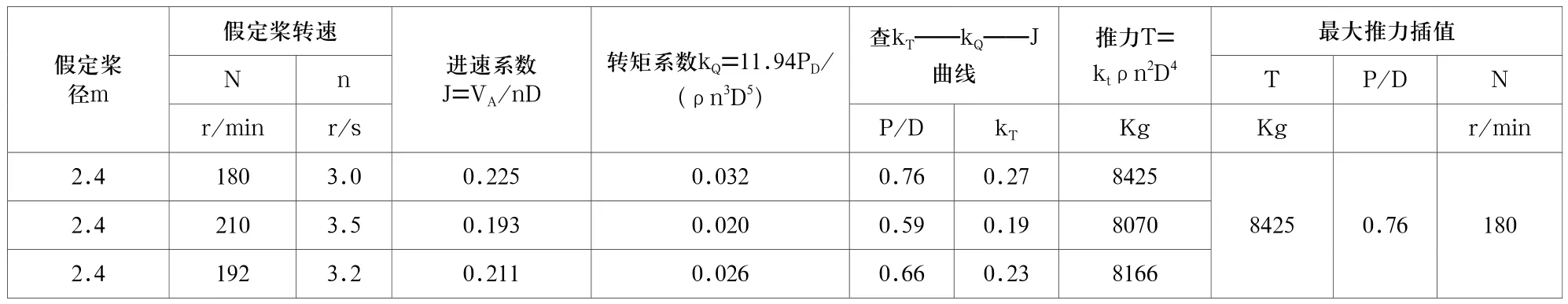

表3 求取可达到的自由航速(MAU4-XX桨,D=2.4m,P/D=0.76)

3.按自由航行工况计算第二级转速N2及减速比i2

(1)按上述最终确定D=2.4m、P/D=0.76的MAU4-XX桨,用变换转速来求取可达的自由航速,具体步骤见表3。

(2)用表3插值出的VK,在假定的转速上插值出对应的第二级转速N2。

(3)用N2可以计算出第二级转速比i2=(1500/N2): 1

4.其他

(1) 经拖网工况校核满足空泡要求的螺旋桨,其自由航行一般都不会发生空泡,可以不再进行空泡校核。

(2)图谱桨虽然极少产生强度问题,但螺旋桨强度校核的程序仍要履行。

(3)以上仅为演示计算的过程,表列的图谱插值等难免有误,仅供参考。