单层重型钢结构厂房主钢架结构优化探讨

刘晓峰

随着我国制造业和工业的不断发展,为满足功能上的需求,重型钢结构单层厂房的建设迎来高峰期。采用PKPM2010版中STPJ功能模块,针对目前单层重型钢结构厂房主钢架结构使用的钢管混凝土格构柱和H型钢格构柱进行对比分析计算,得出单层重型钢结构厂房的经济、合理的的格构形式,为工程提供借鉴和参考。

单层厂房重型钢结构主钢架钢架柱优化一、前言

随着我国制造业和工业的不断发展,需要建造跨度、高度、柱网间距、平面空间尺寸及起吊吨位更大的单层钢结构厂房来满足制造上的要求。在重型单层钢结构厂房中,约为50%~70%的钢材需要应用于钢架柱和吊车梁。钢材的价格价位昂贵,因此对单层重型钢结构厂房主钢架结构优化,确定合理的用钢量以降低建造成本意义巨大。

二、单层重型钢结构厂房工程概况

某设备加工制作车间厂房地处北京市工业园区位置,该厂房设计为单层重型钢结构,长290m,宽为45m,柱子间距10m。厂房主钢架跨度为40m,并设有两台3000/32吊车和150/20t吊车。轨道轨顶标高为23.7m。

三、主钢架结构设计

该厂房为典型的单榀钢结构排架结构形式的厂房,本文采用PKPM2010版中STPJ功能模块对主钢架结构进行内力分析计算。

1.荷载设计取值

该钢架结构厂房采用永久荷载+附加活荷载组合方式进行设计。永久荷载为钢结构的恒荷载(0.50KN/㎡);附加活荷载由活载(0.50KN/㎡)、风荷载、雪荷载、地震荷载及吊车荷载组成。其中风荷载的基本风压为0.56 KN/㎡,地面粗糙系数为B类,按照规范《建筑结构荷载规范》(GB50009-2012)中的相关条款确定风的高度系数和体型系数。雪荷载的基本雪压为0.26 KN/㎡(约100年重现一次),按照规范《建筑结构荷载规范》(GB50009-2012)中的相关条款确定屋顶积雪厚度分布系数。地震荷载考虑到厂房为人员较多的场地,故采用多遇地震设计,抗震设防烈度为7度,地震分组为第一组,场地列别为IV类,场地的特征周期为0.90s,阻尼比的值取0.05。吊车荷载按一台3000/32吊车和两台150/20t吊车计算。

2.构造柱的设计方案

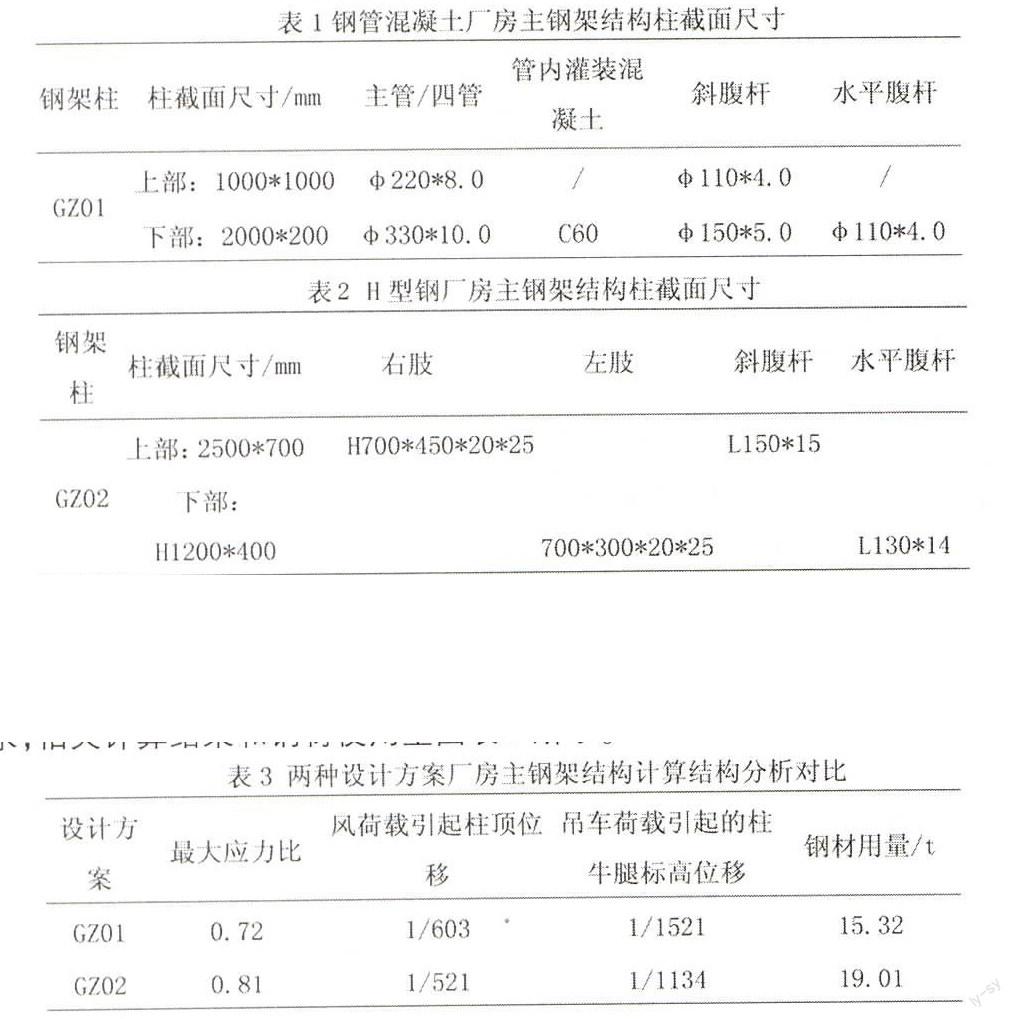

使用PKPM2010版中STPJ功能模块对单层重型钢结构厂房主钢架结构使用的钢管混凝土格构柱和H型钢格构柱进行对比分析计算,两种方钢架柱截面尺寸和先关构建尺寸的等规格见表1和表2。

3.结算结果分析对比

通过PKPM计算,单层重型钢结构厂房主钢架结构使用的钢管混凝土格构柱和H型钢格构柱均满足《钢结构设计规范》(GB50017-2003)的要求,相关计算结果和钢材使用量图表3所示。

由表3可以得出,采用钢管混凝土的厂房主钢架结构,其钢架柱的最大应力比和风荷载引起的柱顶位移比采用H型钢的厂房主钢架结构相对较小,说明采用钢管混凝土的钢架结构的刚度值较高,安全系数较大。同时,采用钢管混凝土的钢架结构用钢量相对采用H型钢的厂房主钢架结构减少了约为20%。因此,无论从结构的受力方面考虑还是从建造成本上的考虑,采用钢管混凝土的钢架结构相对较为合理、经济和安全。

四、钢构架结构形式的优化与分析

根据使用功能要求的不同,单层重型钢结构厂房的吊车吨位层次不齐。通常选用钢管混凝土格构柱和H型钢格构柱的厂房主钢架结构形式,但此两种形式的具体应用与吊车的吨位有一定的相关性,因此要对二者的应用进行优化分析。

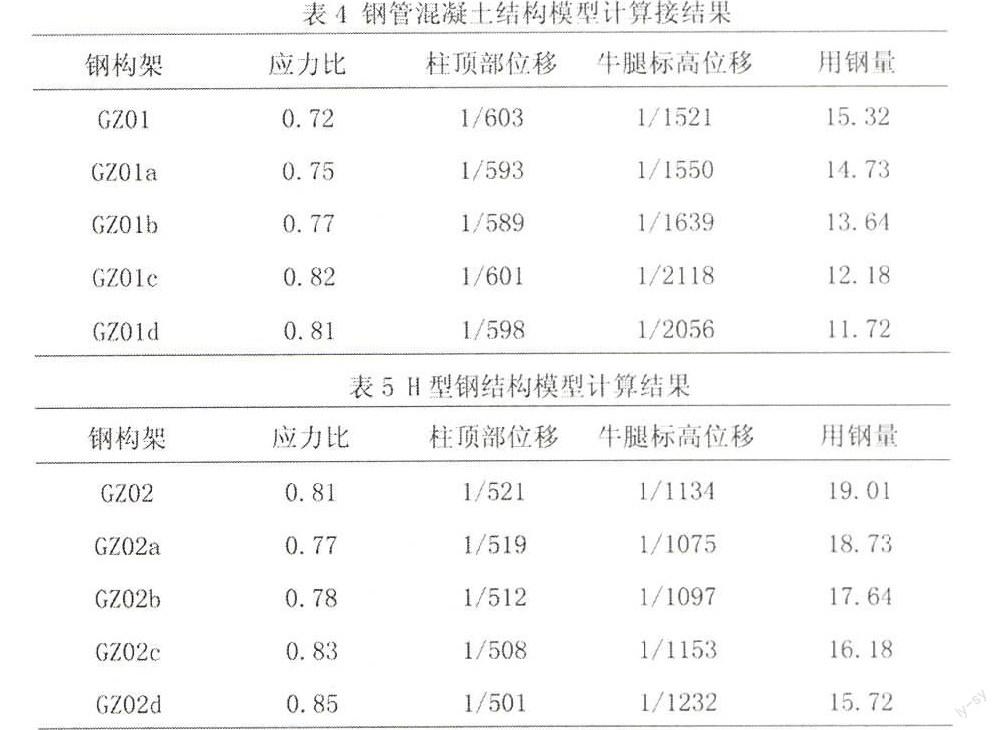

优化分析通过调整吊车的荷载组合,构件钢管混凝土格构柱和H型钢格构柱两种结构模型,分析在吊车荷载变化情况下两种结构形式的受力状态。相关模型的计算结果见表4和表5。

分析表4和表5可知:①两种结构形式的应力比较为接近,差异不大。②钢管混凝土柱顶位移相对H型钢柱顶位移减小10%~15%。说明钢管混凝土结构形式位移较小,对结构使用和安全都有理。③在水平吊车荷载作用下,钢管混凝土结构牛腿标高较H型钢牛腿标高减小20%~25%,能说明钢管混凝土结构形式能够有效缓解吊车运行过程中的卡轨现象。④钢管混凝土结构相对H型钢结构钢材用量能减少约为20%。

五、结论

本文对单层重型钢结构厂房主钢架结构使用的钢管混凝土格构柱和H型钢格构柱采用PKPM进行对比分析计算,得出单层重型钢结构厂房的经济、合理的的格构形式,为工程提供借鉴和参考。

参考文献:

[1]周瑞.某重型钢结构工业厂房结构设计[J].建筑结构,2010,40(4):34-37.

[2]《钢结构设计手册》编辑委员会.钢结构设计手册[M].北京:中国建筑工业出版社,2004.

[3]GB50017-2003钢结构结构设计规范[S].