薄壁零件加工工艺方法分析

周鑫

摘 要:为解决薄壁零件在机械加工中易变形、尺寸公差、形位公差难于保证的问题,文章通过合理安排工艺路线、高速铣、对称分层铣削、增加工艺加强筋的加工方法,有效地降低了零件在机械加工过程中的变形,提高了零件精度,为类似薄壁件的加工提供了参考。

关键词:高速铣;对称分层铣;加强筋

中图分类号:TG5191 文献标识码:A 文章编号:1006-8937(2015)36-0071-01

薄壁零件以质量轻、节约材料、结构紧凑等优点,已广泛应用于航空航天工业。但该类刚度较低,易变形,加工精度难以保证,直接影响到产品的加工质量。

1 引起薄壁件变形的因素分析

引起薄壁件变形的因素,如图1所示。

對影响薄壁件加工精度的因素有所了解后,我们通过对工艺参数进行合理设置,对工艺路线进行合理安排刀具参数、走刀路径与方式等方面进行考虑及优化,控制影响变形的可控因素,从而减小零件变形。

2 装夹方式的合理选择

对于薄壁件而言,零件的装夹是一个非常重要的问题。在选择定位基准进行装夹时,通常选用面积较大、精度较高的面,装夹点应尽可能对称。常用装夹方式有:虎钳、压板、三爪卡盘。对于铣加工来说,通常时采用虎钳在工件两端施加作用力而夹紧,但对于薄板类来说容易造成装夹变形,如图2所示,压板装夹如图3所示。

而压板装夹不仅可以解决受夹紧力装夹变形的问题,而且四周铣削后,切断前,零件与毛坯之间有0.1~0.2 mm的粘接,所以内应力的产生不会造成零件有较大变形。现在对于精度特别高的零件采用真空吸盘直接吸附零件,不需要额外的外力夹紧工件,从而能有效的减小零件变形。

3 数控铣削方式的合理选择

零件加工中,在其它条件不变,加工时间的长短取决走刀轨迹的长短。因此合理选择走刀轨迹对提高加工效率有很大影响。对于腔体类零件一般走刀轨迹有行切法和环切法两种,如图4所示。

与行切法相比,零件受对称切削力,应力释放均匀,可一定程度上提高零件的加工精度。同时,当零件上有对称腔体时,不宜一个腔体加工完再加工另一个腔体,采用分层对称环切可有效控制产品的质量。

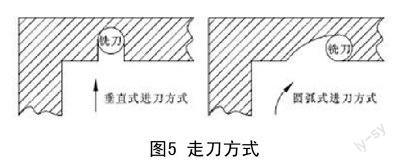

精加工时,一般内腔已经进行了粗加工,这时再加工腔体外壁时,尤其由于薄而长的零件。应采用单边顺铣的方式,切削厚度比逆铣时大,切屑短而厚,且变形小,零件受单边切削力,切削纹理一致,切削震动小,比双向铣削行切法加工对零件加工精度控制得好,如图5所示。

当进行端面铣削、台阶等刀具必须由外侧进刀时,垂直式进刀方式对零件的有一定的撞击,而圆弧式进刀,零件在铣削时受力变化缓慢,零件与刀具的受力变小,从而能有效控制表面质量。

4 合理选择工艺路线

某航天零件翼板,如图所示,属于高精度薄壁零件,材料为2A12-H112,分析该零件的特点,并通过合理制定工艺流程,有效地控制了零件的变形。

4.1 零件的结构特点

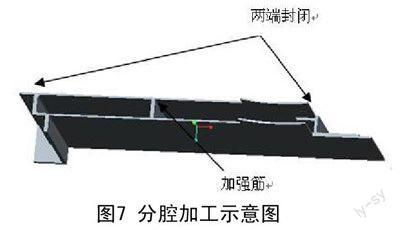

某机用薄壁零件,如图6所示。

该零件的结构特点如下:

①零件主要尺寸为狭长通槽,其余为约尺寸。狭长部分尺寸为184 mmX50 mmX30 mm(不含凸台部分)。

②零件形状多变、壁薄。加工要素有凸台、圆弧及加强筋,该件狭长部位的厚度为1 mm。

③精度较高,加工难度大。虽然该翼板各个面、尺寸公差为5~6级,由于狭长部位壁厚仅为1 mm,金属去除率大(约为90%),且随着加工的进展,无法用虎钳装夹,需多次倒压板才能完成整体加工,因此这类零件的加工工序的合理安排就成为保证零件加工质量的关键因素之一。

4.2 工艺方案的设计

薄壁零件的加工,一般按粗加工、热处理、半精加工、精加工的顺序安排工序。对于变形较大的零件,加工顺序具体如下:粗铣内外形及筋高→热处理→精铣外形及各凸台→精铣内腔→去除加强筋→零件校正。

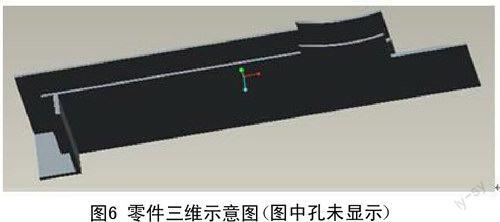

①虎钳装夹毛坯,Ф20白金钢立铣刀粗加工外形、Ф10加长立铣刀粗加工内腔,狭长通槽两端封闭加工,内腔中间留有 2 mm加强筋,分两小腔。单边各留余量1 mm,如图7所示。

②采用低温退火,用来去除机加产生的应力,进一步稳定材料内部组织和尺寸精度要求较高的部位。

③精加工分为三个工步:

首先,Ф10和Ф8立铣刀,倒压板、铣削外形各台阶、缺口加工至尺寸。然后,采用半精加工和精加工方式进行数控铣。一次装夹先用Ф16硬质合金立铣刀铣削圆弧。深腔部位,先Ф10硬质合金刀进行内腔的粗加工,粗加工采用分层对称铣削的方式。精加工Ф6硬质合金加长立铣刀,数控铣采用对称分层对称铣削两小凹腔,同时采用高速铣和螺旋下刀的方式。零件腔体的中间位置下刀,然后一次走刀由中间向四周侧壁延伸,下切步距为3、侧向布局为3,结合使用这两种办法,让应力均匀释放可有效减小切削应力不均匀和零件刚性不足造成的切削震动和应力不均匀造成零件变形。

最后,转立铣用垫块虎钳装夹工件,用Ф6加长立铣刀铣削加强筋,同时将封闭腔体两侧铣通。

5 结 语

通过分析引起薄壁件变形的原因,结合本单位生产薄壁件的加工方法,研究了控制薄壁件的变形的一些措施,最后结合实例,完成了薄壁零件的加工工艺的设计,很好地控制了零件的加工精度,为类似薄壁件的加工积累了经验。

参考文献:

[1] 王继群.薄壁类零件数控加工工艺改进分析研究[J].北京工业职业技 术学院学报,2013,(3).

[2] 赵如福.金属机械加工工艺人员手册(第3版)[M].上海:上海科学技术出 版社,1990.

[3] 王兴逵.机械制造工艺学[M].北京:机械工业出版社,2008.

[4] 杨慧娟.加工不锈钢的外圆车刀[J].机械工人(冷加工),2004,(12).

[5] 周泽华.金属切削原理[M].上海:科学技术出版社,1984.

[6] 郑修本.机械制造工艺学[M].北京:机械工业出版社,2006.