JN43—80型拦焦车除尘装置改造

周鑫

摘 要:主要探讨解决除尘装置在工作中同步性差、可靠性差和不易维护的问题,提出采用机械式同步代替液压控制同步、采用分段式可破坏翻板顶杆代替整段式翻板顶杆等改造方案,进一步提高此型号拦焦车除尘装置的可靠性。

关键词:拦焦车;除尘装置;顶杆;同步

1 概述

拦焦车是焦化厂炼焦生产中的主要重要设备之一,是实现焦炭从焦炉炉孔导入运载焦罐的设备,主要功能部件包括走行系统、导焦系统、除尘系统三大部分。

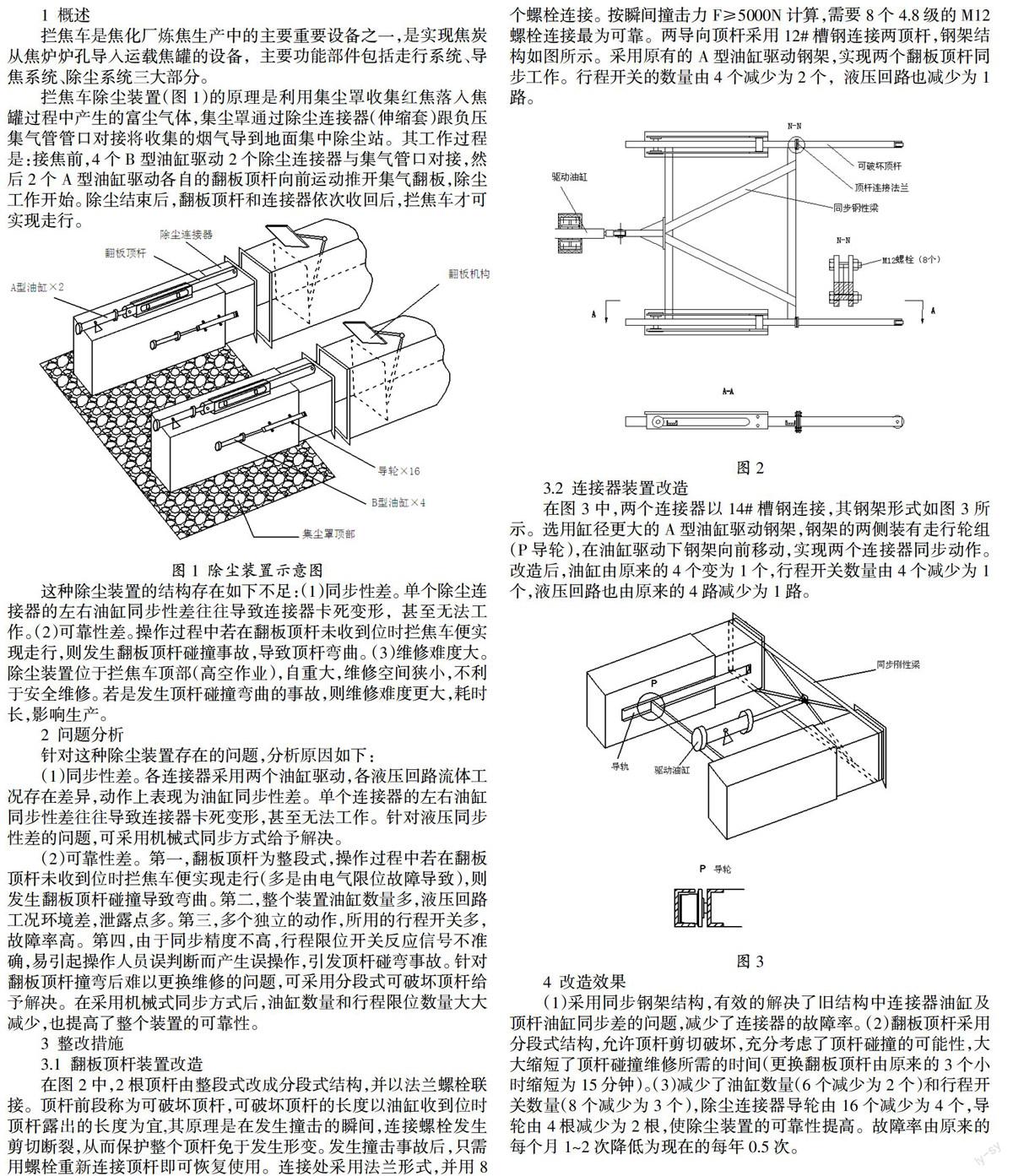

拦焦车除尘装置(图1)的原理是利用集尘罩收集红焦落入焦罐过程中产生的富尘气体,集尘罩通过除尘连接器(伸缩套)跟负压集气管管口对接将收集的烟气导到地面集中除尘站。其工作过程是:接焦前,4个B型油缸驱动2个除尘连接器与集气管口对接,然后2个A型油缸驱动各自的翻板顶杆向前运动推开集气翻板,除尘工作开始。除尘结束后,翻板顶杆和连接器依次收回后,拦焦车才可实现走行。

图1 除尘装置示意图

这种除尘装置的结构存在如下不足:(1)同步性差。单个除尘连接器的左右油缸同步性差往往导致连接器卡死变形,甚至无法工作。(2)可靠性差。操作过程中若在翻板顶杆未收到位时拦焦车便实现走行,则发生翻板顶杆碰撞事故,导致顶杆弯曲。(3)维修难度大。除尘装置位于拦焦车顶部(高空作业),自重大,维修空间狭小,不利于安全维修。若是发生顶杆碰撞弯曲的事故,则维修难度更大,耗时长,影响生产。

2 问题分析

针对这种除尘装置存在的问题,分析原因如下:

(1)同步性差。各连接器采用两个油缸驱动,各液压回路流体工况存在差异,動作上表现为油缸同步性差。单个连接器的左右油缸同步性差往往导致连接器卡死变形,甚至无法工作。针对液压同步性差的问题,可采用机械式同步方式给予解决。

(2)可靠性差。第一,翻板顶杆为整段式,操作过程中若在翻板顶杆未收到位时拦焦车便实现走行(多是由电气限位故障导致),则发生翻板顶杆碰撞导致弯曲。第二,整个装置油缸数量多,液压回路工况环境差,泄露点多。第三,多个独立的动作,所用的行程开关多,故障率高。第四,由于同步精度不高,行程限位开关反应信号不准确,易引起操作人员误判断而产生误操作,引发顶杆碰弯事故。针对翻板顶杆撞弯后难以更换维修的问题,可采用分段式可破坏顶杆给予解决。在采用机械式同步方式后,油缸数量和行程限位数量大大减少,也提高了整个装置的可靠性。

3 整改措施

3.1 翻板顶杆装置改造

在图2中,2根顶杆由整段式改成分段式结构,并以法兰螺栓联接。顶杆前段称为可破坏顶杆,可破坏顶杆的长度以油缸收到位时顶杆露出的长度为宜,其原理是在发生撞击的瞬间,连接螺栓发生剪切断裂,从而保护整个顶杆免于发生形变。发生撞击事故后,只需用螺栓重新连接顶杆即可恢复使用。连接处采用法兰形式,并用8个螺栓连接。按瞬间撞击力F≥5000N计算,需要8个4.8级的M12螺栓连接最为可靠。两导向顶杆采用12#槽钢连接两顶杆,钢架结构如图所示。采用原有的A型油缸驱动钢架,实现两个翻板顶杆同步工作。行程开关的数量由4个减少为2个,液压回路也减少为1路。

图2

3.2 连接器装置改造

在图3中,两个连接器以14#槽钢连接,其钢架形式如图3所示。选用缸径更大的A型油缸驱动钢架,钢架的两侧装有走行轮组(P导轮),在油缸驱动下钢架向前移动,实现两个连接器同步动作。改造后,油缸由原来的4个变为1个,行程开关数量由4个减少为1个,液压回路也由原来的4路减少为1路。

图3

4 改造效果

(1)采用同步钢架结构,有效的解决了旧结构中连接器油缸及顶杆油缸同步差的问题,减少了连接器的故障率。(2)翻板顶杆采用分段式结构,允许顶杆剪切破坏,充分考虑了顶杆碰撞的可能性,大大缩短了顶杆碰撞维修所需的时间(更换翻板顶杆由原来的3个小时缩短为15分钟)。(3)减少了油缸数量(6个减少为2个)和行程开关数量(8个减少为3个),除尘连接器导轮由16个减少为4个,导轮由4根减少为2根,使除尘装置的可靠性提高。故障率由原来的每个月1~2次降低为现在的每年0.5次。