大同煤田侏罗系使用支架在石炭系应用的分析研究

摘 要:文章通过对ZZ6000/18/38型新型液压支架的结构分析,阐述了同煤集团山西组煤田石炭系开采工作面液压支架的选型、设计方向的相关结构问题,为同煤集团所属煤田开采的延伸工作提供了可靠的实践依据,也为我们在石炭系煤层选型液压支架方面提供了一套合理的理论依据。

关键词:石炭系;液压支架;结构选型;研发设计

前言

现今大同煤矿集团已初步构建成跨地区、跨行业、跨所有制的亿吨级煤炭集团,而且侏罗系煤层储存的逐渐减少,下部石炭系煤层赋存丰富开采能力,研究大同煤田石炭系煤层的开采支护成为了同煤集团能否持续均衡地科学发展的重大课题。随着老矿工作面的延伸,煤层地质条件发生了巨大的变化,从顶、底板坚硬且煤层发育相对稳定的侏罗系煤层延伸到了顶底板硬度低且煤层发育极不稳定的石炭系煤层,制造这种条件下的采煤支护设备就成为煤机制造行业的一项重要课题。

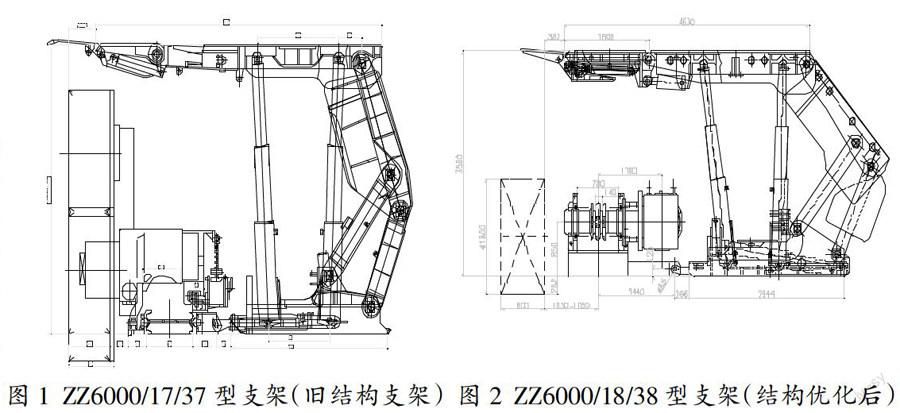

为此,在总结国内外相关煤层液压支架制造使用经验后,重点研究大同煤矿集团燕子山矿ZZ6000/18/38型液压支架在石炭系煤层的研发制造和实践应用。

1 石炭系液压支架的使用特点

燕子山矿ZZ6000/17/37型支架的实践证明:

(1)支架的工作特征。底板起伏不平,支架底座接底状况很差,偏载状况严重,使得四连杆机构纵向受力时左时右,构件受侧向力冲击较大;放顶前支架工作阻力普遍呈增阻状态,而且增阻幅度主要是前柱大于后柱;放顶后支架的工作阻力普遍下降,但下降幅度后柱大于前柱;底板横向起伏,造成梁端距控制比较困难。(2)支架的承载状况。采煤放顶过程时,后部出现空洞,前立柱受上部煤岩的压力影响,阻力普遍大于后立柱,前后立柱阻力差值一般为3~18MPa。而后立柱在放顶时,受垮落顶板煤岩的冲击,造成前后立柱循环阻力变化较大,变化值一般在1~20MPa之间,待放顶结束10-30min之后立柱阻力逐渐增大,一般升高值10-18MPa,后部受拉状态占整个开采过程的20%左右。而且,底板起伏原因,支架侧向交替受力较明显,出现四连杆偏向交替受力,甚至将底座主筋拉断或切断前后连杆与底座的铰接销轴,侧向受力交替值一般在-11MPa~+23MPa之间(-号为压力,+号为拉力)。(3)石炭系采区的顶板一般为砂质页岩、泥岩、粉砂岩等,顶板比较松软,较易垮落,且厚度极度不均匀,放顶的刚度(厚度)变化对支架前后立柱的承载产生影响。随着放顶厚度的增大,其刚度减小;随着放顶强度的增大,其刚度增大,这种变化无疑对支架的承载产生影响,尤其是支架前后柱阻力的影响。(4)由于支架支撑高度较大,各部件用销轴连接,销轴与孔之间存在轴向间隙,即使在水平的工作条件下,也会产生支架歪斜、扭转。而石炭系煤层底板起伏较大,造成支架横向不稳定现象。[1](5)通常在采煤过程中,梁端距变化比较大,大同地区中厚煤层支架的梁端距一般在400~500mm之间,割煤后,移架前,水平开采条件下,支架梁端距增加到1000~1300mm之间,这部分顶板得不到支护,容易产生冒顶,威胁工作面设备和人员的安全。因此,采煤过程中应该尽可能地支护这一部分裸露的顶板,采取及时支护措施。采煤机发生仰采时,采煤机的滚筒就有可能割支架的顶梁;俯采时,采煤机滚筒呈现前赴状态,梁端距可能会增大,有时甚至达到1800mm左右,给支护带来更大的困难,甚至使支架出现失稳,呈现前栽头趋势。

2 支架设计采取的措施

(1)为了解决四连杆侧向、交替受力,易损坏构件的现象,a.支架一般采用双前连杆,后连杆采用整体式双铰接结构,以便增加四连杆受力均衡,提高四连杆结构强度;b.支架顶梁、掩护梁增设强力活动侧护板,调整与邻架间正常距离;c.尽量增加底座宽度及底座结构的稳定性;d.增加支架结构件及连接耳板的厚度及强度,保证横向歪斜时的抗扭性能;e.四连杆机构之间的孔轴配合间隙不超过0.75mm[1];f.增加底座长度,降低对底板比压,同时,提高底座主筋的抗拉断面,增强其抗拉强度;g.调整掩护梁背板与水平面的夹角,一般在支架最大支护高度时夹角52°~62°为宜。[4]提高掩护梁的抗扭性能;h.调整支架最大高度时后连杆与水平夹角,一般为75°~85°,从力学的角度提高后连杆的抗扭能力。(2)为了解决前后立柱阻力不均匀,甚至出现拔后柱现象,a.支架顶梁设计为带铰接前梁的结构,可以适当提高支架顶梁部位的让压功能。b.四连杆机构设计时,优化其参数,将支架降低时顶梁垂直方向行程的运动双纽线呈前突状态,使顶梁对顶板煤岩的作用分力指向煤壁,防止梁端部位頂板下沉或者冒落。c.增大支架四连杆运动瞬心点O与支架水平距离,提高支架前后部受力的均衡度,减小拔后柱力矩。d.合理布置顶梁前后柱帽中心距,前立柱柱帽位置应尽量前移,增大支架顶梁受外载时的平衡区域,提高支架前后部受力的均衡度。e.支架选型设计时,适当将支架的支护阻力提高,增强支架对顶板来压特性的适应能力,减少顶梁合力前移的现象,预防前部受力,后立柱受拉。(3)提高支架抗冲击能力,应采取以下措施:a.选用1000L/min的大流量安全阀,保证泄压速度,提高立柱抗冲击能力[3];b.对受冲击载荷较多的放顶煤支架后立柱增加缸筒壁厚,提高抗冲击能力;c.后立柱改实心活柱为空心活柱,使缸筒与活柱空心腔相通,增加冲击时液体缓冲能力;d.增大管路回液能力,设计回液出口时一般比进液口小一个流量等级(按照每分钟流量),甚至要与进液口相同,减少液体流动阻力,尽量增大缓冲能力。(4)为了提高支护效率,防止梁端部位顶板冒落,控制好梁端距,应采取以下措施:a.采用伸缩功能的顶梁结构,割煤后及时伸出,支护顶板,防止冒落[2];b.尽量改善护帮板的护帮和临时支护功能,要求护帮板完全伸开时,能够伸平甚至上翘5°,及时支护顶板[5]。

3 结束语

经过几年的研究分析与总结,老结构的液压支架已经不能够适应同煤集团石炭系煤层的开采支护。因此,新结构液压支架的开发迫在眉睫。新研制的ZZ6000/18/38型液压支架在同煤集团燕子山矿投产运行后,很好地适应了石炭系煤层的开采工作,且稳定性好。不仅适应了该矿石炭系煤层的开采,也为在全新的地质条件下液压支架的选型提供了可靠的依据,保证了现代煤矿综采高产高效,快速推进的要求。

参考文献

[1]王国法.大采高技术和大采高液压支架的开发研究[M].北京:煤炭工业出版社,2010:104.

[2]王国法.液压支架技术[M].北京:煤炭工业出版社,2002:38.

[3]刘大同.特厚煤层大采高综放设备的研发[J].煤矿机电,2011,1:31-35.

[4]鲁忠良.煤矿液压支架的实用安全理论及技术[M].中国矿业大学出版社,2009:49.

[5]赵宏珠.采煤工作面液压支架设计[M].北京:世界图书出版社,1987:97.

作者简介:李大庆(1977,7-),男,山西五台,工程师,本科,研究方向:煤矿机械设计及制造方面。