近距离煤层破碎顶板下综采技术研究

周拥军

[摘 要]针对许疃煤矿7225工作面回采过程中受上部近距离71煤回采后造成的顶板破碎的技术难题,通过分析采用综采的可行性及影响工作面安全高效开采的主要技术因素,选用了合适的液压支架,提出了相应的破碎顶板加固方案及注浆参数,保障了7225工作面的顺利回采。

[关键词]近距离;顶板破碎;液压支架;顶板加固

中图分类号:TD823.81 文献标识码:A 文章编号:1009-914X(2016)07-0253-02

1、前言

对于层间距较小的煤层群(组)开采,上分层的煤层回采后,将破坏围岩原岩应力分布状态,引起围岩应力重新分布,不仅对煤层群(组)上覆岩层产生破坏,而且应力影响范围还将向底板深部传递,引起下部煤层顶板破碎,造成采煤工作面煤壁片帮、局部冒顶,液压支架移架困难甚至被压架等事故。

许疃煤矿中煤组主采71、72、82三层煤,71、72煤层间距平均为13m,72、82煤层间距平均为19m,特别是71、72煤层,呈分叉合并关系,总体上是浅部分叉,深部合并,两层煤的层间距变化较大,从几米很快就变为零点几米,且分叉合并线非常不规则,有时一个工作面会出现两头分叉、中间合并的情况,煤层的厚度差异很大,给回采工艺的选择造成很大的困难。71煤平均厚度1.8m,72煤平均厚度2.6m,中间夹矸从0到2.5m不等。对71、72煤层合并区,即夹矸厚度在1m以下的,现采用一次采全高工艺,而对夹矸较厚区域,一次采全高支架不能适应,必需分层的情况下如何确保72煤的安全高效开采是矿井面临的难题。

2、工作面概况

7225工作面位于82采区南翼三阶段,东邻7127工作面(已回采),南到7218工作面(尚未准备),西到81采区南大巷保安煤柱,北到82采区大巷保护煤柱。工作面里段400m上部为7118采空区。

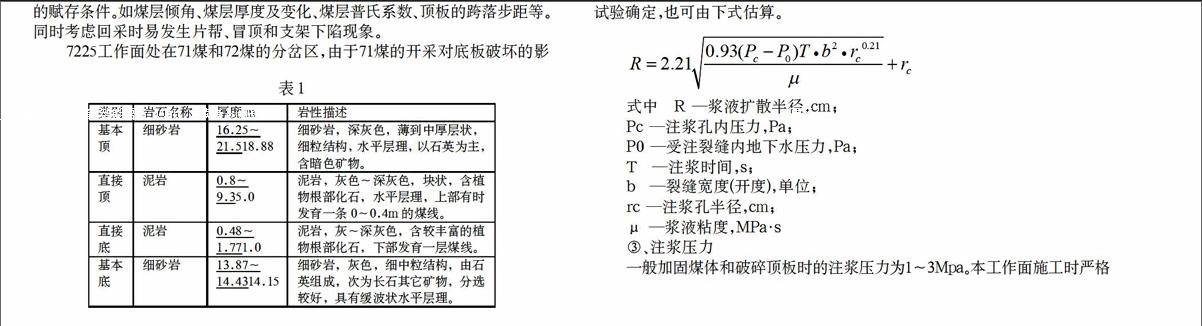

该工作面72煤层属二迭系下统下石盒子组,厚度1.70~2.50m,平均2.40m,赋存稳定;与上部71煤层层间距在0.8~9.3m之间,平均5.0m,与下部82煤层层间距在14.35~16.20m之间,平均15.15m。煤层内生裂隙较发育,煤层结构复杂。煤层倾角8°~16°,平均10°,煤层埋深-452.9m~-485.6m。工作面顶底板情况见表1。

3、工作面回采技术分析

(1)采煤方法分析

①、煤层赋存条件

7225工作面的72煤平均2.4m,工作面走向长474m,工作面长121m,工作面煤层倾角8°~16°,平均10°,煤层埋深-452.9m~-485.6m。煤层赋存具备综采条件。

②、煤层顶底板条件

根据72煤生产实践,许疃矿7225工作面最主要的问题是顶板比较破碎,煤质比较松软,顶板不容易管理,容易出现漏冒顶事故,但有针对性地选用合适的支架架型和采用有效的顶板管理技术,完全可以充分发挥综合机械化的优势,实现安全高效生产。

(2)工作面安全高效开采因素分析

①、根据机风巷掘进过程中实际揭露情况来看,工作面内断层构造较复杂,小断层较多,由于煤层厚度变化较大,受断层影响,影响工作面正常推进。且由于断层附近压力增大,岩石破碎,煤层厚度和倾角会发生变化,顶板更加破碎,支护困难。

②、工作面上部7118工作面回采时,破底较多,人为将工作面层间距变薄,受采动及水的影响,72煤顶板岩体强度和承载力降低, 导致在工作面回采过程中工作面顶板破碎、整体性差。

③、针对近距离煤层破碎顶板特点,合理选用综采液压支架,是防治工作面煤壁片帮、漏顶的一项技术难题。

4、工作面液压支架选型

液压支架的选型及结构的确定既要考虑工作面顶底板岩性.又要考虑煤岩的赋存条件。如煤层倾角、煤层厚度及变化、煤层普氏系数、顶板的跨落步距等。同时考虑回采时易发生片帮、冒顶和支架下陷现象。

7225工作面处在71煤和72煤的分岔区,由于71煤的开采对底板破坏的影响,使得开采72煤时顶板及其破碎,并且断层构造比较发育,严重影响了72煤层的回采,直接顶底板为泥岩,煤体也松散,属于典型的顶板破碎的“三软”工作面。

在“三软”煤层综采工作面,通过及时支护,带压移架, 依靠支架提供足够的工作阻力和初撑力,保持架上直接顶的完整,不提前失稳,且尽可能早地主动承担矿山压力,从而减轻煤壁承受的矿压,以保持煤体和煤壁的稳定,避免片帮冒顶。要实现直接顶完整,顶梁的调平是前提。

三软煤层顶板压力反映强烈,液压支架要有足够的工作阻力。但初撑力不宜过大,因为支架反复支撑煤顶,煤顶易破碎,造成冒顶。

7225工作面直接顶强度较低,随采随落。要防止放煤过程中出现大量矸石现象;底板岩性强度较低,底板浮煤较多,液压支架容易出现插底现象,在底座前端设置抬底装置,当出现插底时利用抬底座千斤顶,使支架拉移后被抬起。

通过对比,宜选用四柱支撑掩护式支架。它将有利于破碎及松软顶板情况下的顶梁调平,维护顶板、防止架前片冒。

通过计算及校验,7225综采工作面选用ZZ7600/20/40掩护式液压支架,额定初撑力6970kN,额定工作阻力7600kN,额定支护强度0.97~1.03Mpa,支架支撑高度2.0~4.0m,支护宽度1.43m~1.6m,底座前端比压1.8Mpa~3.2Mpa。

5、近距离煤层破碎顶板注浆加固

破碎顶板允许暴露的时间较短,暴露面积小,如得不到及时支护易发生漏顶事故,如得不到及时有效地控制,漏顶范围越来越大,造成较大的冒顶事故,为了防止破碎顶板发生漏跨型灾害,必须在局部发生以前就要妥善地控制住顶板,使其不形成薄弱环节或者在发生局部漏顶以后及时加以封堵,加强支护、限制局部漏顶的面积进一步扩大。

超前预注浆固化是一种改善围岩结构,提高围岩整体性和自承能力、降低支护成本、提高支护效果的有效方法,利用浆液把围岩的各种弱面充实、重新胶结起来,改善围岩的物理力学性能,从而提高围岩的整体稳定性。

7225综采工作面顶板注浆方案:

(1)钻孔布置

在7225风巷,沿工作面倾向在距离7225切眼100m和120m处布置两个钻场。

1#钻场布置在100m处,打9个钻孔, 1#~5#钻孔距顶板0.5m,孔深80m,每个钻孔之间间隔1.0m,6#~9#钻孔距顶板0.8m,孔深40m,每个孔之间间隔2.0m。

2#钻场布置在120m处,打8个钻孔, 1#~5#钻孔距顶板0.5m,孔深80m,每个钻孔之间间隔1.0m,6#~8#钻孔距顶板0.8m,孔深40m,每个孔之间间隔2.0m。

1#钻孔方位垂直机、风巷;1#~5#钻孔相邻间的夹角均为14°,终孔间距20m;各钻孔参数可根据煤层倾角变化适当调整角度;钻孔打到72煤层时,必须停止该钻孔施工。

(2)注浆参数

注浆材料选用水泥、水玻璃混合浆液。

①、水灰比

综合考虑井下施工条件和材料消耗等因素水灰比(0.75~1:1)及水泥、水玻璃比(20~1),确保注浆质量。

②、渗透半径

渗透半径是确定加固区内注浆孔间距及数量的依据。渗透半径可根据现场试验确定,也可由下式估算。

式中 R —浆液扩散半径,cm;

Pc —注浆孔内压力,Pa;

P0 —受注裂缝内地下水压力,Pa;

T —注浆时间,s;

b —裂缝宽度(开度),单位;

rc —注浆孔半径,cm;

μ —浆液粘度,MPa·s

③、注浆压力

一般加固煤体和破碎顶板时的注浆压力为1~3Mpa。本工作面施工时严格控制注浆压力,开泵进行控制注浆,开始控制在0.8~1Mpa,注浆最大压力为2Mpa。

④、注浆量。

浆液的注入量受到很多因素的影响, 如注浆压力、时间、煤岩体裂隙的发育程度及破碎状况、渗透性等, 还有注浆过程中注液的跑漏情况。原则上注浆量的多少总体上应保证加固区域围岩的良好注固效果,每个注浆孔的注浆量可用下式进行估算。

Q=ALπRηβ

式中 Q —每个孔的浆液注入量,l;

A —浆液消耗系数(取1.2~1.5);

L —钻孔长度方向加固区长度,m;

η —岩石的裂隙率(1~10% )

⑤、封孔长度

封孔的长度,不仅要能承受注浆孔内浆液的外冲压力,而且还要尽可能防止孔内浆液沿封孔段围岩外渗流失。因此确定封孔长度除了要考虑阻止孔内浆液的压力外, 还要考虑煤岩松塌区的大小。一般封孔长度不小于孔长的1/3。

6、效果及结论

(1)针对7225工作面地质条件,分析了采用综合机械化采煤的可行性,并且分析了影响工作面安全高效开采的主要技术因素;

(2)针对7225工作面地质条件,选用了合适的液压支架,经回采实践表明,该支架适应工作面煤层及煤层顶底板条件;

(3)针对7225工作面地质条件,提出了相应的破碎顶板加固方案,设计了注浆参数。注浆工艺简单,成本低,为破碎顶板工作面安全高效开采提供了保障;

(4)7225工作面自回采以来,生产过程中未出现严重的煤壁片帮和漏矸现象,并且工作面月进最高150m,月产量最高将近10万t。现场实践表明,7225工作面采煤方法选择正确、液压支架选型合理,破碎顶板加固方案可行,取得了显著的技术经济效益。