羊骨粉制备工艺优化分析

陈静怡等

摘 要:为了高效、充分、合理地利用畜骨资源,以新鲜羊骨为原料,骨粉得率为考察指标,通过单因素实验和正交实验分析来探究不同因素对羊骨粉得率的影响。实验结果表明:冷冻温度-80℃,脱脂时间4h,脱脂转速400r/min,酶用量1.2g,酶解时间4h,酶解加水量200ml,酶解温度45℃时,骨粉得率最高,可达83.34%。营养学分析结果显示:钙含量为12%-16%,磷含量为2%-4%,氨基酸含量24.58%-26.14%。

关键词:羊骨;低温冷冻;酶解;正交

我国是一个畜牧大国,畜禽总产量和消耗量一直在不断增长,稳居世界前列[1]。畜禽骨约占其体重的20%-30%左右[2],是一种营养价值极高,廉价易得的肉类加工副产物。羊骨性味肝温,具有补肾、强筋的作用,可用于减轻血小板减少性子癜,再生不良性贫血、筋骨疼痛等症状[3,4]。研究证实,羊骨具有极高的营养价值,其含有与肉类相似的优质蛋白质和易被人体吸收的最佳钙、磷比例的钙磷盐[5,6],并可作为血色素铁良好的补充源[7]。羊骨中含有的胶原蛋白和软骨素的成分占总蛋白质含量的90%以上,此外还含有丰富的矿物质、维生素、骨胶和软骨素等[8]。羊骨中富含多种天然营养成分,是一种天然的表面活性剂,它不仅在食品行业逐渐成为一个独特的新的食物源,在工业、医药、农业等产业上,同样具有较高的科学价值和经济效益[9,10]。我国对于羊骨的开发利用起步较晚,开发方向也局限在羊骨多肽和螯合钙上[11]。骨类原料在实际加工生产过程中,因其质地组成不同、硬度不一,后期粉碎较难控制,所以骨的细度一直受到广泛关注[12]。Field的研究表明,110μm以下的骨粒可以被人体胃液溶解,骨粉的生产关键是使骨的粒度达到110μm以下,因此本试验选用200目骨粉得率作为考察指标[13]。目前国内对骨粉的加工方法主要有以下几种:高温蒸煮法;低温冷冻法;化学水解法;酶处理水解法等[14]。单一的加工方法很难合理有效利用羊骨资源,综合考虑不同加工方法的优缺点,文章采用低温冷冻和酶解相结合的方法加工羊骨资源。

1 材料与方法

1.1 实验材料

羊腿骨:购买于周谷堆批发市场。

中性蛋白酶(20万μg/g):上海佳和生物科技有限公司;

EDTA,NaOH,HCl,HNO3,HClO4,H2SO4),CaCO3,NaSO3,KH2PO4,钙羧酸,钼酸铵,对苯二酚,乙酸乙酯等化学试剂均为分析纯,国药集团化学试剂有限公司。

1.2 实验仪器

TP-3000电子天平:湘仪天平仪器设备有限公司;高速万能粉碎机:天津市泰斯特仪器有限公司;超微粉碎机:北京环亚天元机械技术有限公司;超低温冰箱:中科美菱有限公司;数据恒温水浴锅:江苏金坛市金城国胜实验仪器厂;HJ-5多功能搅拌器:金坛市晶玻实验仪器厂;GZX-9070 MBE数显鼓风干燥箱:上海博讯实业有限公司医疗设备厂;标准筛(100目,200目):浙江上虞市水仙仪器有限公司;水浴恒温振荡器:金坛市杰瑞而电器有限公司;氨基酸自动分析仪L-8900:日立公司;紫外可见分光光度计:752型,上海光谱仪器有限公司。

1.3 方法

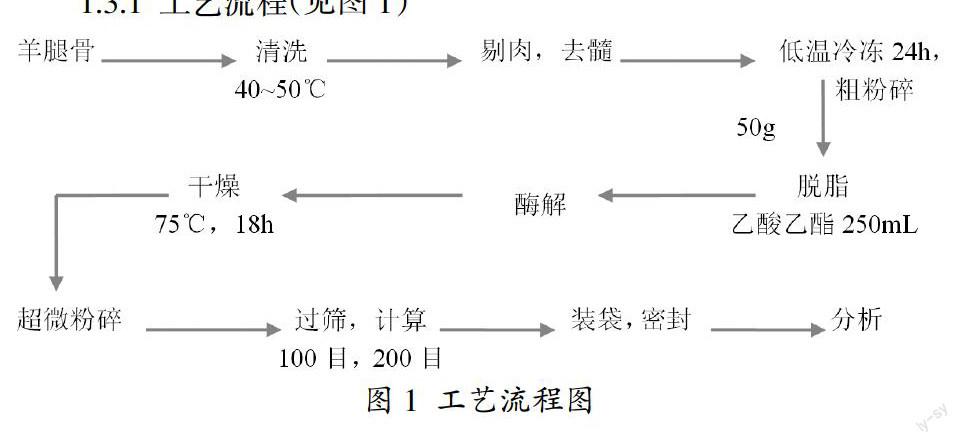

1.3.1 工艺流程(见图1)

1.3.2 实验方案

准确称取50.00g冷冻后粗粉碎的碎骨于两个锥形瓶中,按照“1.3.1”的工艺流程加工处理羊腿骨。考察脱脂与酶解的先后顺序、冷冻温度、脱脂时间、脱脂转速、酶用量、酶解时间、酶解骨水比、酶解温度对羊骨粉得率的影响。实验过程中,采用控制变量法进行实验,一般控制条件为:先脱脂后酶解、冷冻温度-25℃,,脱脂时间5h,脱脂转速300r/min,中性蛋白酶酶量1g,酶解温度50℃,酶解时间4h,酶解加水量200ml。对单因素最佳实验条件下的骨粉进行营养学分析。根据单因素实验结果,选择酶解时间,酶解温度和脱脂时间三个因素采用L(3)正交实验进行正交优化,因素水平见表1。

表1 因素水平表

1.3.3 计算与分析方法

200目骨粉得率=■×100%

M:骨粉的总质量;M1:100目以上的骨粉质量;M2:200目以上骨粉的质量。

钙含量测定:高猛酸钾法[15]。

磷含量测定:分光光度法[15]。

氨基酸测定:氨基酸自动分析仪法[15]。

2 试验结果与分析

2.1 单因素试验结果

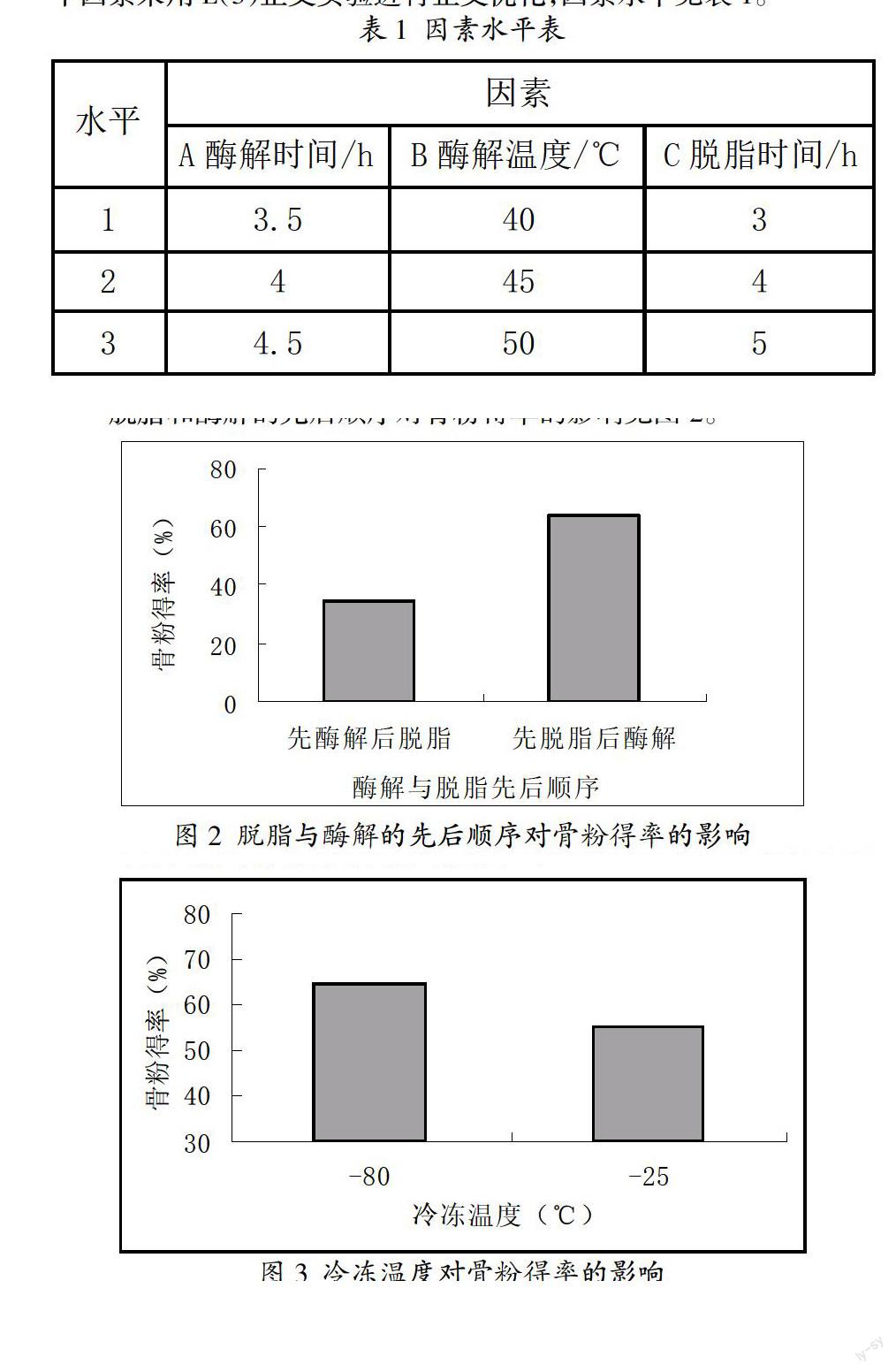

2.1.1 脱脂与酶解先后顺序对骨粉得率的影响

脱脂和酶解的先后顺序对骨粉得率的影响见图2。

由图2可知,先脱脂后酶解的骨粉得率远远高于先酶解后脱脂,原因可能是因为鲜羊骨先脱脂后,脂肪去除,酶解过程中,酶能和底物充分接触,能有效的水解鲜骨表面的一些肌肉蛋白组织,使其分解成更小的多肽链或氨基酸,从而达到更好的分离效果。

2.1.2 冷冻温度对骨粉得率的影响

冷冻温度对骨粉得率的影响见图3。

由图3可知,冷冻-80℃的羊骨粉得率为64.78%,明显高于冷冻-25℃的羊骨粉得率。鲜骨在超低温情况下,骨细胞内外都会形成冰晶,造成细胞脱水、皱缩,使细胞膜类脂蛋白复合物变性,加大了对骨细胞的破坏;同时温度越低,玻璃化转变形态更迅速、彻底,内部组织结合力越弱,在相同的外部作用力下,粉碎效果更好。

2.1.3 脱脂时间对骨粉得率的影响

脱脂时间对骨粉得率的影响如图4所示。

由图4可知,随着脱脂时间的增加,羊骨粉得率呈上升趋势,在脱脂时间为5h时,达到最大得率,而后开始下降。分析原因,开始时随着脱脂时间的增加,在乙酸乙酯的作用下,粗骨粉中的脂肪得到进一步的去除,超微粉碎后过筛更加容易,减少了骨粉的损失,增加了得率。随着脱脂时间的继续增加,骨中蛋白质等其它营养成分开始流失,骨粉得率下降。

2.1.4 脱脂转速对骨粉得率的影响

脱脂转速对骨粉得率的影响如图5所示。

由图5可知,随着脱脂转速的增加,羊骨粉的得率不断增加,达到400r/min时达到最大,而后基本不变。分析原因,随着转速的增加,颗粒之间摩擦程度加大,更有利于脱脂的进行。因此,脱脂转速控制在400r/min。

2.1.5 酶用量对骨粉得率的影响

酶用量对骨粉得率的影响如图6所示。

由图6可知,酶用量在1.2g时,骨粉得率最高,在两边区域,提取率均有所降低。分析其原因,中性蛋白酶是一种生物催化剂,和底物的反应有一定的饱和度。随着酶用量的增加,酶与底物的结合是逐渐饱和的,因此提取率不断提高;然而,当酶用量达到最大饱和值后,羊骨中蛋白质等营养成分开始流失,骨粉得率下降。

2.1.6 酶解时间对骨粉得率的影响

酶解时间对骨粉得率的影响如图7所示。

由图7可知,酶解时间为4h时骨粉得率最大。酶解时间继续延长时,骨粉得率反而略有下降。原因是开始随着酶解时间的增加,中性蛋白酶作用不断增强,到达一定时间酶促反应已经基本完成,同时还保留有较多的羊骨中的有效成分,但随着时间的进一步增加,羊骨中的有效成分也被会逐渐被酶降解而使得率下降。

2.1.7 酶解加水量对骨粉得率的影响

酶解加水量对骨粉得率的影响如图8所示。

由图8可知,开始随着酶解加水量的增加,羊骨得率逐渐增加,加水量达到200ml时达到最大得率。分析原因,随着加水量的增加,粗骨粉与酶接触的比表面积增加,能达到更好的酶解效果,随着加水量的继续增加,可能会导致中性蛋白酶对粗骨粉的附着力降低,酶解效果不佳,使得得率略有下降。因此,单因素实验中确定的最佳酶解加水量为200ml。

2.1.8 酶解温度对骨粉得率的影响

酶解温度对骨粉得率的影响如图9所示。

由图9可以看出,随着温度的增加,酶促反应加快,骨粉得率不断提高;45℃时,得率最高,而后随着温度的继续升高而下降。酶是一种生物催化剂,其反应有最适反应温度,温度过低或过高,都会导致酶促反应速率下降或者酶失活,进而影响骨粉得率。

2.2 正交试验结果

由表2可知:根据极差分析确定因素对实验指标影响的主次顺序是B>C>A,即酶解温度对骨粉200目得率影响最大,其次是脱脂时间,而酶解时间对羊骨粉得率的影响最小。根据因素水平k值确定优组合为A2B2C2,即理想的超微羊骨粉制备最优工艺为酶解时间4h,酶解温度45℃,脱脂时间4h,进行验证实验,结果表明羊骨粉得率可以达到83.34%。

2.3 骨粉营养学分析

氨基酸自动分析仪分析测得牛骨粉中氨基酸含量为24.58%-26.14%,其中必须氨基酸3.58%-3.86%。分光光度法测定磷含量2-4%,高猛酸钾法测得钙含量12%-16%,各项指标均较好。

3 结论与分析

文章以新鲜羊骨为原料,以200目骨粉得率为考察指标,采用低温冷冻和酶解相结合的方法处理加工羊骨,考察不同因素对羊骨粉得率的影响。实验结果表明:先脱脂后酶解,冷冻温度-80℃,脱脂时间4h,脱脂转速400r/min,酶用量1.2g,酶解时间4h,酶解加水量200ml,酶解温度45℃时,骨粉得率最高,可达83.34%。营养学分析结果显示:钙含量为12%-16%,磷含量为2%-4%,氨基酸含量24.58%-26.14%。

参考文献

[1]何志谦.人类营养学[M].北京人民卫生出版社,1988.

[2]王卫,张志宇,刘达玉,等.畜禽骨加工利用及其产品开发[J].食品科技,2009,34(5):154-158.

[3]冯雅荣,马俪珍.羊骨降血压肽制备工艺的研究[J].山西农业大学学报(自然科学版),2011,31(3):253-256.

[4]刘玉花,马俪珍,孔保华,等.羊骨胶原螯合钙肽酶解工艺的研究[J].肉类研究,2008(4):25-29.

[5]蒋箐莉,任发政.食源性降血压肽的评价方法[J].中国乳品工业,2006(6):36-40.

[6]杨迎伍,张利,李正国.畜骨的营养价值、开发利用现状及发展前景[J].食品科技,2001(1):60-62.

[7]OLIVEIRAMN,MAKTS,GGEBERHD.Manufcture of fermented lactic beverages containing probiotic cultures[J].Journal of Food science,2002,67(6):2336-2341.

[8]赵玉红.骨的综合利用[J].肉类工业,2011(3).

[9]韩涛,亢文华,原霖,等.动物无害化处理与资源利用进展[J].中国动物检疫,2015,2:47-49

[10]黄红卫,邱燕翔.超细粉碎酶解鲜骨粉功能性调味料的研究[J].肉类研究,2002(2):35-36+44.

[11]黄 秋,陈家文.肉骨粉类饲料在畜牧业上的应用与研究[J].四川畜牧兽医,2011(9):32-34.

[12]马峰,周倩,李梦洁,等.普通骨粉和超细骨粉改善骨密度功能比较[J].食品研究与开发,2014,35(2):17-21.

[13]曹雁平.我国畜骨综合加工利用现状[J].粮油加工与食品机械,2001(9):6-8.

[14]高岩,张志洁,等.超微粉碎畜骨粉[J].肉类加工,2001,7(205):18-20.

[15]翟永信.现代食品分析手册[M].北京:北京大学出版社,1988:176-239+277+342-356.

作者简介:陈静怡(1991-),女,汉族,安徽颍上人,硕士生,主要从事生物化学、食品生化研究。

*通讯作者:肖厚荣