洗煤重介质回收工艺优化与应用

高勇 张秋

【摘 要】铁煤集团大隆矿选煤厂重介洗煤系统中存在着洗精煤脱介系统不完善,在洗选加工的过程中,由于洗精煤脱介筛下层洗产品脱介、脱水效果差,介质回收率低等实际问题,造成本应回收利用的洗煤介质被洗产品带走,介质材料消耗量大,提高了洗煤成本,同时,介质和水混入洗产品中,降低了洗产品热值,影响洗产品质量。通过对重介洗煤设备的技术改造,彻底完善了重介洗煤系统工艺,合理解决了长期存在的实际问题,最大限度的降低洗粒煤、洗末煤介耗和洗末煤全水分。

【关键词】重介洗煤系统 脱介 脱水 技术改造 降低介耗水分

中图分类号:G4 文献标识码:A DOI:10.3969/j.issn.1672-0407.2015.03.196

概述

洗产品脱介回收是重介洗煤生产中的重要工艺环节,以便介质循环复用,降低洗煤成本。铁煤集团大隆矿选煤厂为1971年建成投产的老厂,洗煤工艺为重介斜轮机分选,主产品为20mm~60mm的洗中块和6mm~13mm的洗粒,洗副产品为6mm以下洗末。1998年经技术改造后系统处理能力由原来的设计生产能力90万吨/年提高到180万吨/年,现在核定生产能力已达到295万吨/年.但随着生产能力的不断提升,介质消耗也明显增加。造成介耗不合理增加的主要原因是洗煤系统随着当时的技术改造不完善而遗留的弊端。由于洗产品量不断增加,洗煤系统的设备处理能力已经达不到要求,突出问题表现为: 洗粒煤和洗末煤脱介环节设备单一,大量介质被洗粒煤和洗末煤带走,洗末煤脱水效果差,全水分高,不但严重影响着洗产品质量,而且造成洗煤成本提高,从而给企业带来很大的经济损失。因此,对大隆矿重介洗煤系统进行彻底改造已经势在必行。

1 改造前重介洗煤系统状况

1.1 2011年大隆矿选煤厂介耗统计表(见附表1)

附表1:大隆矿选煤厂2011年1-12月份介耗统计表

通过大隆矿选煤厂2011年介耗统计表(附表1),从中可以看出平均入洗吨煤介耗:6.25 kg/t。,介质损失量超标造成了洗煤成本的提高。

1.2改造前重介洗煤系统的脱介效果及弊端

1.2.1改造前介质消耗测定及计算

[1]2012年1-3月洗中块产率为30%,洗粒产率为28%,洗矸产率为29%,洗末产率为9%,煤泥产率为4%。由此对大隆矿重介洗煤介质消耗进行了测定。

1.2.1.1洗中块带走介质测定:

(1)洗中块总样重量: 54.3kg×[(1-13%)÷(1-10%)]=52.49kg

(2)选出磁性物为:0.02kg

(3)洗中块产率:30%

(4)介质磁性物含量:95.5%

(5)洗中块带走介质(折算成吨原煤介耗)为:0.02÷52.49÷95.5×30×1000=0.12kg/t·入洗原煤

1.2.1.2洗粒带走介质测定:

(1)洗粒总样重量: 51.2kg×[(1-15%)÷(1-10%)]=48.36kg

(2)選出磁性物为:0.60kg

(3)洗粒产率:28%

(4)介质磁性物含量:95.5%

(5)洗粒带走介质(折算成吨原煤介耗)为:0.60÷48.36÷95.5×28×1000=3.64kg/t·入洗原煤

1.2.1.3洗矸带走介质测定:

(1)洗矸总样重量: 62.1kg×[(1-12%)÷(1-10%)]=60.72kg

(2)选出磁性物为:0.02kg

(3)洗矸产率:29%

(4)介质磁性物含量:95.5%

(5)洗矸带走介质(折算成吨原煤介耗)为:0.02÷60.72÷95.5×29×1000=0.10kg/t·入洗原煤

1.2.1.4洗末带走介质测定:

(1)洗末总样重量: 49.6kg×[(1-16.5%)÷(1-10%)]=46.01kg

(2)选出磁性物为:1.06kg

(3)洗末产率:9%

(4)介质磁性物含量:95.5%

(5)洗末带走介质(折算成吨原煤介耗)为:1.06÷46.01÷95.5×9×1000=2.17kg/t·入洗原煤

1.2.1.5煤泥带走介质测定:

(1)煤泥总样重量: 40.4kg×[(1-17.0%)÷(1-10%)]=37.26kg

(2)选出磁性物为:0.21kg

(3)煤泥产率:4%

(4)介质磁性物含量:95.5%

(5)煤泥带走介质(折算成吨原煤介耗)为:0.21÷37.26÷95.5×4×1000=0.24kg/t·入洗原煤

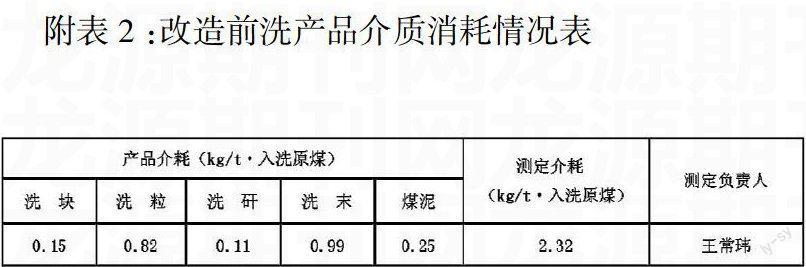

1.2.2改造前洗产品介质消耗情况表(见附表2)

附表2 :改造前洗产品介质消耗情况表

备注:测定产品介耗和采样时间为2012年1月16日、2月21日、3月25日

从表2中可以看出,介质测定损失为6.27 kg/t·入洗原煤。结果表明,虽然洗中块、洗矸石、煤泥脱介效果较好,但洗粒、洗末脱介效果较差,可见有必要对重介洗煤系统中的洗粒煤、洗末煤脱介系统进行技术改造,降低介质消耗,完善重介洗煤系统工艺

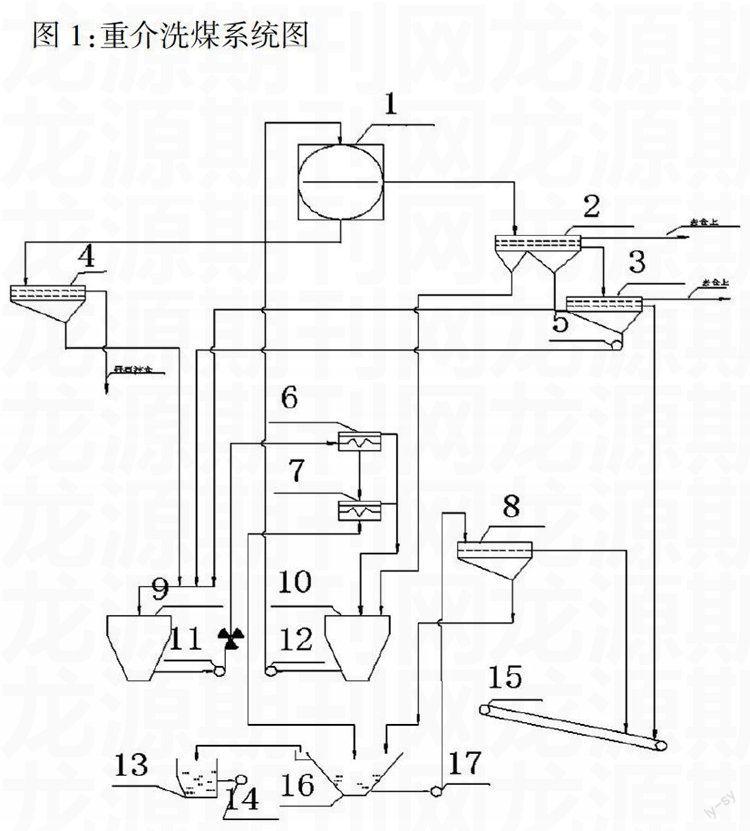

1.2.3洗粒煤脱介效果差的原因

[2]重介选煤工艺系统中磁性物质基本上是在脱介筛环节完成与筛上产品的分离,其分离的越好,介质消耗的损失就越低。大隆矿选煤厂重介洗煤系统(见图1)入洗原料煤由斜轮分选机分选,洗精煤分级脱介筛将洗精煤分级脱介,洗中块煤分离的介质通过筛板流入到洗粒煤中,在由洗粒煤完成脱介。2011年洗粒分级脱介筛(见图1)为2DZK2446型号直线振动筛,双层,每小时处理量120吨,上层筛板筛孔6mm,下层筛板筛孔1mm,筛面面积9.78m2.。该振动筛处理能力满足不了在生产过程中应有的效果,造成振动筛上层洗粒煤脱介效果差,脱介效果不明显的洗粒煤直接用输送带运输注仓。由于洗粒分级脱介筛处理的能力不足,严重影响洗粒煤脱介效果,大量介质被带走。

1.2.4洗末煤脱介效果差的原因

洗粒分级脱介筛(见图1)下层处理洗末煤的脱介。洗粒煤分离的介质通过筛板流入到洗末煤中,再由洗末煤完成脱介。洗末煤依靠洗粒分级脱介振动筛振动进行脱介,由于洗粒分级脱介筛处理能力不足,下层筛板孔径小(1.0mm),且没有喷水,洗末煤中的介质很难分离出来,混入洗末煤中用输送带运输注仓,造成介质大量流失。[2]不但增加了洗煤成本,而且为了确保重液密度需要频繁添加新介质,增加了重介洗煤系统的密度不稳定因素,影响分选效果。

1.2.5 改造前重介洗煤系统(见图1)

图1:重介洗煤系统图

1.重介斜轮分选机 2.洗精煤分级脱介筛

3.洗粒分级脱介筛 4.矸石脱介筛

5.渣浆泵 6.一段磁选机

7.二段磁选机 8.洗末高频振动筛

9.稀介质桶 10.合格介质桶

11.渣浆泵 12.渣浆泵

13.煤泥水池 14.渣漿泵

15.洗末煤皮带 16.磁选尾矿池

17.渣浆泵

2 改造重介洗煤系统的设计方案与实施

2.1改造方案的主要内容

2012年4-6月份进行施工改造。 此次对重介洗煤系统中的洗粒煤、洗末煤脱介系统技术改造核心内容主要为:洗粒分级脱介筛和高频振动筛改造;增设二段洗粒脱介筛和洗末脱水机;增设回收脱介液的渣浆泵;管路改造。

2.2洗粒煤、洗末煤脱介系统技术改造实施方案

2.2.1洗粒脱介系统改造

原洗粒分级脱介筛为型号2DZK2446直线振动筛,更换ZKB1846-AT直线振动筛为一段洗粒分级脱介筛(见图2),该型号振动筛为单层洗粒脱介筛,每小时处理量150吨,筛板孔径6mm,筛面面积11.08 m2。新振动筛面积增大,单层筛板,处理脱介、脱水效果明显。同时,增设二段洗粒脱介筛:GPS1837直线振动筛(见图2),该振动筛每小时处理量150吨,筛板孔径6mm,有5度仰角,利于洗粒煤的脱介、脱水,效果显著。洗粒煤在生产过程中先经过一段洗粒分级脱介筛进行分级脱介,然后经过刮板输送机转载到二段洗粒脱介筛进行脱介处理。同时,在两台洗粒脱介筛下安设脱介液槽和渣浆泵,及时将脱介液输送到稀介质桶进行磁性物回收。洗粒煤经过两次脱介环节后,彻底解决了原来洗粒煤脱介效果差,带走大量介质的问题。

2.2.2洗末脱介系统改造

原型号GPS1431g-AT洗末振动筛只是为处理磁选尾矿内的一些混合物而设计,处理量小。洗粒脱介系统改造后,一段、二段洗粒分级脱介筛由原来的双层直线振动筛改造为单层直线振动筛后,洗粒分级脱介筛将分级后的洗末煤和脱介液混合到筛下脱介液槽内,在生产过程中经过脱介液槽下的渣浆泵直接将洗末煤和脱介液输送到稀介质桶中(见图2)。稀介质桶中的洗末煤和回收的脱介液经过稀介质桶下的渣浆泵输送到一段、二段磁选机进行磁性物回收,洗末煤随着磁选尾矿液到磁选尾矿池,在经过渣浆泵输送到洗末直线振动筛,原振动筛已满足不了对磁选尾矿的处理。经过核算更换为GPS1837直线振动筛。该振动筛每小时处理量150吨,筛板孔径2mm,有5度仰角,利于洗末煤的脱介。同时,在洗末振动筛下增设一台TLL700A型号洗末脱水机(见图2),该脱水机的投入使用解决了洗末煤中含水量大的问题,降低了洗末煤的全水分,提高了洗末煤热值。

2.3改造后的重介洗煤系统

图2:重介洗煤系统图

1.重介斜轮分选机 2.洗精煤分级脱介筛

3.一段洗粒分级脱介筛 4.矸石脱介筛

5.渣浆泵 6.一段磁选机

7.二段磁选机 8.洗末直线振动筛

9.稀介质桶 10.合格介質桶

11.渣浆泵 12.渣浆泵

13.煤泥水池 14.渣浆泵

15.洗末煤皮带 16.磁选尾矿池

17.渣浆泵 18.洗末脱水机

19.二段洗粒分级脱介筛 20.渣浆泵

2.4改造后重介洗煤系统的脱介效果测定

2.4.1 改造后介质消耗测定:

2012年5-7月产品产率测定结果:洗中块产率为32%,洗粒产率为26%,洗矸产率为30%,洗末产率为8%,煤泥产率为4%。由此对大隆矿重介洗煤介质消耗进行了测定,结果为:

2.4.1.1洗中块带走介质测定:

(1)洗中块总样重量: 45.8kg×[(1-13%)÷(1-10%)]=44.27kg

(2)选出磁性物:0.02kg

(3)洗中块产率:32%

(4)介质磁性物含量:94.8%

(5)洗中块带走介质(折算成吨原煤介耗)为:0.02÷44.27÷94.8×32×1000=0.15kg/t·入洗原煤

2.4.1.2洗粒带走介质测定:

(1)洗粒总样重量: 47.6kg×[(1-15%)÷(1-10%)]=44.96kg

(2)选出磁性物:0.15kg

(3)洗粒产率:26%

(4)介质磁性物含量:94.8%

(5)洗粒带走介质(折算成吨原煤介耗)为:0.15÷44.96÷94.8×26×1000=0.82kg/t·入洗原煤

2.4.1.3洗矸带走介质测定:

(1)洗矸总样重量: 59.3kg×[(1-12%)÷(1-10%)]=57.98kg

(2)选出磁性物:0.02kg

(3)洗矸产率:30%

(4)介质磁性物含量:94.8%

(5)洗矸带走介质(折算成吨原煤介耗)为:0.02÷57.98÷94.8×30×1000=0.11kg/t·入洗原煤

2.4.1.4洗末带走介质测定:

(1)洗末总样重量: 43.9kg×[(1-16.5%)÷(1-10%)]=40.73kg

(2)选出磁性物:0.48kg

(3)洗末产率:8%

(4)介质磁性物含量:94.8%

(5)洗末带走介质(折算成吨原煤介耗)为:0.48÷40.73÷94.8×8×1000=0.99kg/t·入洗原煤

2.4.1.5煤泥带走介质测定:

(1)煤泥总样重量: 38.8kg×[(1-17.0%)÷(1-10%)]=35.78kg

(2)选出磁性物为:0.21kg

(3)煤泥产率:4%

(4)介质磁性物含量:94.8%

(5)煤泥带走介质(折算成吨原煤介耗)为:0.21÷35.78÷94.8×4×1000=0.25kg/t·入洗原煤

2.4.2改造后洗产品介质消耗情况表(见附表:3)

附表3:改造后洗产品介质消耗情况表

备注:测定产品介耗和采样时间为2012年8月7日、8日和11日

2.5 改造后2012年、2013年大隆矿选煤厂介耗统计表(见附表:4、5)

附表4:大隆矿选煤厂2012年1-12月份介耗统计表

附表5:大隆矿选煤厂2013年1-12月份介耗统计表

通过表2、表3改造前与改造后洗产品吨煤介质消耗测定值的对比,可以看出改造效果明显。2011年全年入洗吨煤介耗平均为:6.25kg/t(表1) ,2012年全年入洗吨煤介耗平均为:3.58kg/t(表4)。通过2013年全年大隆矿选煤厂重介洗煤系统生产运行以来,从表5中可以看出全年平均入洗噸煤介耗2.33 kg/t,效果显著,稳定。

3 经济效益分析计算

大隆矿重介洗煤系统改造后,洗产品脱介效果较好,介质消耗明显降低,介质循环复用率提高,降低了洗煤成本,经济效益十分可观。

3.1改造后洗煤介耗经济效益

3.1.1改造前2011年大隆矿选煤厂全年介耗

由表1得出全年介耗:7880吨;入洗原煤:1261859吨;入洗吨煤介耗:6.25 kg/t;介质粉价格为0.10万元/吨;介耗费用788万元。

3.1.2改造后2013年大隆矿选煤厂全年介耗

由表5得出全年介耗:2984吨;入洗原煤:1278757吨;入洗吨煤介耗:2.33 kg/t;介质粉价格为0.10万元/吨;介耗费用298.4万元。

3.1.3每年入洗原煤节约介耗经济效益

2011年和2013年入洗吨煤介耗差6.25-2.33=3.92 kg/t;每年可节约介耗量3.92×1278757/1000=5013吨;每年节约介耗的效益 5013×1000元/10000=501.3万元。

3.2改造后洗末煤全水分经济效益

2011年洗末煤全水分平均值为17.8%;2013年洗末煤全水分平均值为15.7%。洗末煤全水分每降低百分之一发热量提高70卡。17.8-15.7=2.1;2.1×70=147卡,2013年洗末煤销售每卡0.15元,147×0.15=22.05元。2013年洗末煤销售84099吨,84099×22.05/10000=185.4 万元。

因此全年经济效益为:501.3+185.4=686.7万元

4 结束语

2012年3-6月大隆矿选煤厂重介洗煤系统成功技术改造后,经过一年多时间的生产运行充分证明了重介洗煤系统显著效果,彻底解决了洗粒煤、洗末煤介耗量大和洗末煤全水分高的问题,有效的节约了介质,降低了洗煤成本,提升了煤质。为大隆选煤厂重介洗煤系统改造后每年创造686.7万元经济效益中起到至关重要的作用。

随着大隆矿井田的延伸,原煤质量和成块率逐渐降低,现有工艺条件下,洗产品质量和数量都有所下降,在现今日渐疲软的煤炭市场环境下,大隆矿洗煤工艺已不能满足其对产品质量和数量的要求。因此,建议大隆选煤厂尽快进行整体洗煤工艺改造。

参考文献

[1] 匡亚莉.选煤工艺设计与管理[M].中国矿业大学出版社,2006.

[2] 路迈西.选煤厂技术管理[M]. 中国矿业大学出版社,2005.